一种制备碳纤维刹车手柄的方法与流程

1.本发明涉及碳纤维技术领域,具体涉及一种制备碳纤维刹车手柄的方法。

背景技术:

2.刹车手柄为电动车、摩托车及自行车的制动装置,由此是车辆结构中必不可少的部件。

3.现有刹车手柄在车辆上的装配结构,仅通过安装环和螺栓包覆紧固在车把的外周,其只单一的利用摩擦力实现刹车手柄相对车把的周向固定。当遇到紧急情况,驾驶员突发猛力捏闸时,过大的作用力容易导致刹车手柄发生转动,进而使刹车手柄出现脱把现象,造成制动不到位,车辆因不能及时停下而发生行驶事故。现有刹车手柄都是采用金属制备,但金属制备使得刚性和轻便型、耐磨性都较差。

技术实现要素:

4.针对现有刹车手柄所存在的缺陷,本发明提供了一种制备碳纤维刹车手柄的方法,基于该方法所制备的碳纤维刹车手柄具有强度高,质量轻,耐磨性高。

5.本发明提供了一种制备碳纤维刹车手柄的方法,所述方法包括以下步骤:

6.基于刹车手柄贴层书对碳纤维预浸料和3k斜纹碳纤维预浸布进行裁剪,获取所需的碳纤维预浸料布料和3k斜纹碳纤维预浸布布料;

7.按照刹车手柄贴层书贴合碳纤维预浸料布料和3k斜纹碳纤维预浸布布料,按照贴层组合方式贴合成刹车手柄预型模;

8.对刹车手柄预型模基于刀模进行组装,并对刹车手柄预型模抽真空定型;

9.对抽空定型的刹车手柄预型模和刹车限位装置放入模具进行热压成型;

10.将热压成型的产品按照刹车手柄的规格尺寸进行机加工得到带有安装孔的碳纤维刹车手柄;

11.对碳纤维刹车手柄进行喷砂打磨处理;

12.对喷砂打磨处理后的碳纤维刹车手柄进行清洗、打磨、喷漆、打磨、抛光处理获取成型产品。

13.所述碳纤维预浸料包括:150g单向碳纤维预浸料和300g单向碳纤维预浸料。

14.所述3k斜纹碳纤维预浸布布料贴合在里层和外层。

15.所述基于刹车手柄贴层书对碳纤维预浸料和3k斜纹碳纤维预浸布进行裁剪包括:

16.基于刹车手柄贴层书所涉及的2d图纸输入自动裁纱机;

17.自动裁纱机按照2d图纸对碳纤维预浸料和3k斜纹碳纤维预浸布进行裁剪。

18.所述刹车限位装置包括:第一刹车限位件和第二刹车限位件,所述第一刹车限位件采用聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料中的一种制成,所述第二刹车限位件采用聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料、碳纤维材料中的一种制成。

19.所述方法还包括:

20.选择聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料中的一种材料采用3d打印技术打印成型第一刹车限位件;

21.选择聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料中的一种材料采用3d打印技术打印成型第二刹车限位件;

22.对第一刹车限位件和第二刹车限位件进行喷砂打磨处理。

23.所述热压成型的温度值取值范围为:140℃至150℃;所述热压成型的时间取值范围为:35分钟至40分钟。

24.所述对抽空定型的刹车手柄预型模和刹车限位装置放入模具进行热压成型之后还包括:

25.对模具进行冷处理,所述冷处理时间范围为7分钟至10分钟;

26.开模取出成型的产品。

27.所述对抽空定型的刹车手柄预型模和刹车限位装置放入模具进行热压成型之后还包括:

28.对热压成型的产品进行去毛边处理。

29.所述对碳纤维刹车手柄进行喷砂打磨处理包括:

30.采用喷砂机均匀喷碳纤维刹车手柄表面,采用打磨机或者研磨机对碳纤维手柄进行打磨。

31.在本发明实施例中的方法,刹车限位装置可以采用pom工程塑料3d打印技术单独打印成型,刹车手柄主体采用单向碳纤维预浸料及3k碳纤维预浸布多层多角度贴合预型,刹车限位装置及刹车手柄预型完成体同步对应放置于刹车手柄成型模具,高温高压成型,通过碳纤维预浸料中的环氧树脂连接碳纤维环氧复合材料和pom工程塑料。通过该方法制备的碳纤维刹车手柄具有强度高,并降低了原有碳纤维刹车手柄的质量,提升了整体刹车手柄的性能,使得刹车手柄的耐磨性更好。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

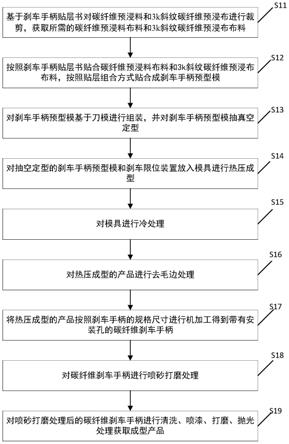

33.图1是本发明实施例中的制备碳纤维刹车手柄的方法流程图;

34.图2是本发明实施例中的碳纤维刹车手柄的结构示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

36.图1示出了本发明实施例中的制备碳纤维刹车手柄的方法流程图,具体包括以下

步骤:

37.本发明提供了一种制备碳纤维刹车手柄的方法,所述方法包括以下步骤:

38.s11、基于刹车手柄贴层书对碳纤维预浸料和3k斜纹碳纤维预浸布进行裁剪,获取所需的碳纤维预浸料布料和3k斜纹碳纤维预浸布布料;

39.具体的,该基于刹车手柄贴层书对碳纤维预浸料和3k斜纹碳纤维预浸布进行裁剪包括:基于刹车手柄贴层书所涉及的2d图纸输入自动裁纱机;自动裁纱机按照2d图纸对碳纤维预浸料和3k斜纹碳纤维预浸布进行裁剪,从而裁剪出所需要的料片。

40.该刹车手柄贴层书相当于一个制作工艺手册,其针对成型产品的规格设计出所需粘贴的若干个碳纤维预浸料布料以及若干个碳纤维布料所裁剪的形状和尺寸大小等。

41.具体的,该碳纤维预浸料包括:150g单向碳纤维预浸料和300g单向碳纤维预浸料。该3k斜纹碳纤维预浸布可以是200g 3k斜纹碳纤维预浸布。

42.s12、按照刹车手柄贴层书贴合碳纤维预浸料布料和3k斜纹碳纤维预浸布布料,按照贴层组合方式贴合成刹车手柄预型模;

43.碳纤维预浸料布料涉及到2到5片的150g单向碳纤维预浸料布料和2到5片的300g单向碳纤维预浸料布料,以及2片3k斜纹碳纤维预浸布布料,该3k斜纹碳纤维预浸布布料贴合在里层和外层,150g单向碳纤维预浸料布料和300g单向碳纤维预浸料布料按照贴合组成方式交叉贴合于一体,最终成型刹车手柄预型模。

44.需要说明的是,在贴合的过程中,可以在布料层之间刷一层氰酸酯树脂,这里氰酸酯树脂可以使得贴合过程中减少气泡,方便抽真空定型,由于采用氰酸酯树脂可以在热压成型时,使得氰酸酯树脂与碳纤维布料间的材质融合,对整个碳纤维刹车手柄间的分层结构加速融合,减少成型时间,提高成型效率。

45.s13、对刹车手柄预型模基于刀模进行组装,并对刹车手柄预型模抽真空定型;

46.通过刀模对刹车手柄预型模进行组装,使得贴合成型的刹车手柄预型模之间的布料压合的更加紧凑,避免存在更大的缝隙,也方便刹车手柄预型模更好的适配在热压成型的模具中,对刹车手柄预型模抽真空定型,使得贴合间的空气减少,减少热压成型过程中的气泡成型于产品中,增强产品的刚性和硬度,减少产品的不良率。

47.s14、对抽空定型的刹车手柄预型模和刹车限位装置放入模具进行热压成型;

48.这里的刹车限位装置包括:第一刹车限位件和第二刹车限位件,所述第一刹车限位件采用聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料中的一种制成,所述第二刹车限位件采用聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料、碳纤维材料中的一种制成。

49.pom(polyformaldehyde)工程塑料即聚甲醛工程塑料:聚甲醛是一种没有侧链、高密度、高结晶性的线型聚合物。按其分子链中化学结构的不同,可分为均聚甲醛和共聚甲醛两种。两者的重要区别是:均聚甲醛密度、结晶度、熔点都高,但热稳定性差,加工温度范围窄(约10℃),对酸碱稳定性略低;而共聚甲醛密度、结晶度、熔点、强度都较低,但热稳定性好,不易分解,加工温度范围宽(约50℃),对酸碱稳定性较好。是具有优异的综合性能的工程塑料。有良好的物理、机械和化学性能,尤其是有优异的耐摩擦性能。俗称赛钢或夺钢,为第三大工程塑料。适于制作减磨耐磨零件,传动零件,以及化工,仪表等零件。

50.聚醚醚酮peek是一种具有耐高温、自润滑、易加工和高机械强度等优异性能的特

种工程塑料,可制造加工成各种机械零部件。peek(聚醚醚酮)塑胶原料是芳香族结晶型热塑性高分子材料,具有机械强度高、耐高温、耐冲击、阻燃、耐酸碱、耐水解、耐磨、耐疲劳、耐辐照及良好的电性能。

51.pek材料即聚醚酮poly(etherketone),主链由醚键和酮键交替形成的高分子聚合物。典型聚合物是聚芳醚酮,由二氟二苯甲酮与芳香族二元酚高温缩聚而成的一类特种工程塑料,也可由芳香族二卤代物与4,4'-二羟基二苯甲酮缩聚成为普遍具有高热氧稳定性。高力学性能,属特种工程塑料。

52.这里对第一刹车限位件和第二刹车限位件的制备方法包括:选择聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料中的一种材料采用3d打印技术打印成型第一刹车限位件;选择聚甲醛pom工程塑料、聚醚酮pek材料、聚醚酮peek材料中的一种材料采用3d打印技术打印成型第二刹车限位件;对第一刹车限位件和第二刹车限位件进行喷砂打磨处理。

53.需要说明的是,这里喷砂打磨处理即对第一刹车限位件和第二刹车限位件进行表面处理,从而提高第一刹车限位件和第二刹车限位件的润滑度、高强度、耐磨性、高刚度等等,使得刹车限位件更好适配产品性能。

54.需要说明的是,这里的第二刹车限位件还可以通过碳纤维材料成型一个碳纤维棒设置在刹车手柄相应位置上。

55.热压成型前,需要进行装模处理,比如将基于pom工程塑料成型的第一刹车限位件和基于碳纤维棒成型的第二刹车限位件放入模穴,把刀模组装后的刹车手柄预型模放入模穴,基于最终成型产品配合关系使得刹车限位件配合刹车手柄预型模。

56.热压成型过程中,热压成型的温度值取值范围为:140℃至150℃;所述热压成型的时间取值范围为:35分钟至40分钟。比如可以将热压成型的温度值取值为140℃、145℃、150℃等等,热压成型的时间可以控制为:35分钟、37分钟、39分钟、40分钟等等。

57.热压成型过程中的,采用分段式增压方式施加压力在产品上,比如先施加30t压力值作用在产品上1分钟到2分钟,再施加50t压力值作用在产品上2分钟到4分钟,之后再施加100t压力值作用在产品上直至成型完成,这种分段式模式加压可以减少产品突然的形变压力,使得产品刚性和强度更好。

58.这里采用碳纤维环氧复合材料和pom工程塑料内埋一体成型,使得刹车手柄的重量减轻了,增加模量及强度,增加乐刹车限位装置耐磨性。

59.刹车手柄主体采用碳纤维环氧复合材料多层设计,依照实际使用力学要求设计不同厚度区的材料及角度设计,刹车限位装置可以采用高性能pom工程塑料等内埋一体成型。

60.刹车限位装置可以采用pom工程塑料3d打印技术单独打印成型,刹车手柄主体采用单向碳纤维预浸料及3k碳纤维预浸布多层多角度贴合预型,刹车限位装置及刹车手柄预型完成体同步对应放置于刹车手柄成型模具,高温高压成型,通过碳纤维预浸料中的环氧树脂连接碳纤维环氧复合材料和pom工程塑料,同理也适用于其他材料的刹车限位件热压成型方式。

61.s15、对模具进行冷处理;

62.需要说明的是,这里冷处理时间范围为7分钟至10分钟;开模取出成型的产品;对模具进行冷处理,可以使得产品快速成型,并方便取出进行加工处理,提高了产品加工效率。

63.s16、对热压成型的产品进行去毛边处理;

64.热压成型的产品在开模之后,由于环氧树脂等成分会产生不同的毛边,且产品光滑度等不够,这里进行去毛边处理,使得产品更加符合美观要求,并符合产品规则设计。

65.具体实施过程中,去毛边处理可以采用锉刀或者砂纸对热压成型后的产品进行去毛边处理。

66.s17、将热压成型的产品按照刹车手柄的规格尺寸进行机加工得到带有安装孔的碳纤维刹车手柄;

67.这里基于刹车手柄的规格尺寸在热压成型的碳纤维刹车手柄上开设安装孔,具体的采用加工夹具定位热压成型的碳纤维刹车手柄,并在相应位置上加工孔,该孔即为安装孔。

68.这里还涉及到产品检验过程,即将安装孔用装配件组装是否存在干涉,若不存在干涉说明产品的安装孔符合需求,若安装孔存在干涉则说明产品的安装孔不符合需求。

69.s18、对碳纤维刹车手柄进行喷砂打磨处理;

70.具体实施过程中,采用喷砂机均匀喷碳纤维刹车手柄表面,采用打磨机或者研磨机对碳纤维手柄进行打磨。

71.具体实施过程中,喷砂机的用气量为5-6公斤的气压,基于该气压将金刚砂喷到产品表面进行粗化,金刚砂为80目数的金刚砂;打磨过程中可以采用砂纸打磨,也可以采用打磨机或者研磨机对产品进行打磨。

72.s19、对喷砂打磨处理后的碳纤维刹车手柄进行清洗、喷漆、打磨、抛光处理获取成型产品。

73.需要说明的是,这里的清洗可以通过清洗机器加水清洗产品,或者采用超声波清洗,清洗主要是将碳纤维手柄表面灰杂质洗干净。经过喷砂打磨的产品表面会涉及到灰尘、碳纤维粉尘等。

74.清洗之后,还涉及到对碳纤维刹车手柄的烘烤,烘烤温度控制在70℃至80℃之间,时间在35分钟到45分钟之间,烘烤的目的使得产品更快的进入到喷漆过程,碳纤维刹车手柄表面不干存在湿度时,喷漆会起气泡,油漆容易剥离于本体,油漆附着力不够。

75.烘干之后的产品可以用酒精擦拭碳纤维刹车手柄的表面再喷底漆,然后再打磨再喷面漆,这里打磨主要看有无砂痕印记,其涉及到干磨和水磨过程,干磨可以是用砂纸磨,水磨可以是超声波清洗。

76.抛光处理是对碳纤维刹车手柄表面的杂质和油漆进行去除过程,增强碳纤维刹车手柄的光亮度,具体实施过程中,可以用羊毛轮加蜡打磨碳纤维刹车手柄表面。

77.具体的,图2示出了本发明实施例中的碳纤维刹车手柄的结构示意图,该碳纤维刹车手柄包括:刹车手柄主体21、以及位于刹车手柄主体上的刹车限位装置即第一刹车限位件22和第二刹车限位件23,刹车手柄主体21上具有安装孔即安装孔24和安装孔25,刹车手柄主体21可以在s11至s14过程中成型,刹车限位装置在s14中成型,安装孔在s17中加工成型,图2所示的碳纤维刹车手柄整体结构由图1所示的方法成型,基于图1所示成型的碳纤维刹车手柄其具有强度高、碳纤维刹车手柄比非碳纤维刹车手柄更加轻便以及耐磨性更强。

78.本发明实施例中的刹车限位装置可以采用pom工程塑料3d打印技术单独打印成型,刹车手柄主体采用单向碳纤维预浸料及3k碳纤维预浸布多层多角度贴合预型,刹车限

位装置及刹车手柄预型完成体同步对应放置于刹车手柄成型模具,高温高压成型,通过碳纤维预浸料中的环氧树脂连接碳纤维环氧复合材料和pom工程塑料。通过该方法制备的碳纤维刹车手柄具有强度高,并降低了原有碳纤维刹车手柄的质量,提升了整体刹车手柄的性能,使得刹车手柄的耐磨性更好。

79.以上对本发明实施例所提供的详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1