1.本发明涉及生物医学材料技术领域,具体涉及一种医用纤维状表面敷料及其制备方法与应用。

背景技术:2.皮肤分表皮和真皮两层,表皮在皮肤表面,又可分成角质层和生发层两部分。生发层细胞不断分裂,能补充脱落的角质层。表皮属复层扁平上皮,真皮则是致密结缔组织,有许多弹力纤维和胶原纤维。真皮比表皮厚,有丰富的血管和神经。皮肤下面有皮下组织,有大量脂肪细胞。皮肤还有毛发、汗腺、皮脂腺、指(趾)甲等许多附属物。皮肤的功能极其复杂具有分泌,吸收,保护,知觉,呼吸,和调节体温的作用,参与人体的复杂生命活动,但人类的皮肤来源有限,而异体皮肤移植会发生免疫排斥反应,因此人们一直在寻找和研究可以治疗皮肤的大块缺损,促进缺损皮瓣恢复度的材料,并且它们具有某种皮肤功能,人们把这类材料通常称为人造皮肤原料。

3.但是现有的医用敷料普遍存在机械强度不足和生物相容性较差,并且制作工艺繁琐,抗感染性差等问题,阻碍了其进一步使用,3d打印技术是近些年新兴起的技术,可以通过计算机辅助设计,打印出高精度的复杂多孔结构,使得其在微米和纳米尺度上产生复合空间结构,并且过程工艺简洁方便,为复杂结构的多孔纤维膜的生产提供了新的方法。

技术实现要素:4.本发明的目的在于提供一种制备医用纤维状表面敷料的新方法,本发明通过3d打印技术结合低温热致相分离技术制备了医用纤维状表面敷料;本发明的制备方法简单便捷,工艺流程短,可个性化,可形成微米级的纤维状粗糙表面和纳米级微孔;同时本发明方法制备的医用纤维状表面敷料具有良好的孔隙结构和较高的强度。

5.本发明是通过如下技术方案实现的:

6.一种医用纤维状表面敷料的制备方法,其特征在于,该方法包括如下步骤:

7.(1)将聚乳酸、第一溶剂和第二溶剂混合,得到混合物料;

8.(2)对所述混合物料进行搅拌,使所述聚乳酸完全溶解,得到铸膜液;

9.(3)将所述铸膜液作为打印墨水,置于3d打印机的打印料筒中;

10.(4)预冷3d打印平台;

11.(5)设置好3d打印机的打印参数,通过3d打印机自带的打印路径规划程序进行打印,得到纤维状表面敷料预制品;

12.(6)将所述纤维状表面敷料预制品冷冻,然后洗涤,得到医用纤维状表面敷料。

13.具体的,本发明提供的医用纤维状表面敷料的制备方法是通过将3d打印技术与低温热致相分离技术进行结合从而制备得到了医用纤维状表面敷料。

14.在本发明的制备方法中所添加的第二溶剂可以对第一溶剂的挥发起到抑制作用,即通过加入不同比例的第二溶剂以降低第一溶剂的挥发速率,从而可以维持3d打印时打印

墨水较为流畅的挤出状态,最终可以使得打印出的医用纤维状表面敷料可以形成三维立体结构。

15.进一步的,步骤(1)中所述的第一溶剂为四氢呋喃;所述的第二溶剂为n,n

‑

二甲基甲酰胺。

16.具体的,本发明的医用纤维状表面敷料的制备方法是以聚乳酸(pla)为主要原料,以四氢呋喃(thf)和n,n

‑

二甲基甲酰胺(dmf)作为溶剂,通过3d打印结合低温热致相分离技术制备出医用纤维状表面敷料。

17.进一步的,步骤(1)所述混合物料中聚乳酸的浓度为20

‑

40wt/v%;所述四氢呋喃与所述n,n

‑

二甲基甲酰胺的体积比为(2

‑

4):1。优选的,所述混合物料中聚乳酸的浓度为30wt/v%;所述四氢呋喃与所述n,n

‑

二甲基甲酰胺的体积比为3:1。

18.在进行3d打印时,需要将打印墨水(铸膜液)从打印料筒的喷嘴挤出,四氢呋喃(thf)溶解的聚乳酸(pla)会在挤出时因溶剂(四氢呋喃)挥发而快速凝固,造成喷嘴堵塞无法继续打印的问题。根据打印参数的设置,聚乳酸浓度为30wt/v%的打印墨水,在材料挤出后约5秒就会在喷嘴处凝固难以继续挤出,因此本发明通过加入不同比例的n,n

‑

二甲基甲酰胺(dmf)以降低四氢呋喃(thf)的挥发速率,从而可以维持较为流畅的挤出状态,将材料挤出于低温打印平台后可以成型三维立体结构。挤出材料的流动性过强或过弱均不利于形成本发明制备的医用纤维状表面敷料,当挤出材料的流动性强时,不能形成明显的纤维状粗糙表面和微孔;当挤出材料的流动性弱时,则会导致材料难以从打印机喷嘴挤出。

19.进一步的,步骤(2)将所述混合物料在30

‑

40℃的水浴条件下磁力搅拌,使所述聚乳酸完全溶解,得到铸膜液。在本发明的制备方法中,将聚乳酸的溶解温度优选为30

‑

40℃,虽然温度的提高会增加四氢呋喃(thf)对聚乳酸(pla)的溶解性,但是过高的温度容易造成材料挤出呈流动状,难以成型三维立体结构;温度过低则降低四氢呋喃对聚乳酸的溶解性,使材料凝固难以挤出,或挤出后容易断裂。

20.进一步的,所述磁力搅拌的时间为1

‑

3小时,磁力搅拌的速度为400

‑

500rpm。

21.进一步的,步骤(4)预冷3d打印平台至

‑

20~4℃,并在平台上放置贴有打印贴纸的玻璃板防止结霜。

22.进一步的,步骤(5)3d打印机设置直径为6mm、高度为2mm的打印区域;0/90

°

网格打印路径,打印路径间距400μm;采用0.6bar压力,2mm/s的打印速度进行打印。并对打印条件,材料挤出以及成纤维状表面敷料型效果进行记录。

23.进一步的,步骤(6)将所述纤维状表面敷料预制品置于

‑

20~4℃下冷冻40

‑

60小时,冷冻后用去离子水洗涤,前2小时反复换水洗涤,2

‑

6小时期间每半小时换一次水洗涤,6

‑

24小时期间每3小时换一次水洗涤,得到所述医用纤维状表面敷料。

24.本发明的申请人经研究发现在利用有机溶剂四氢呋喃溶解聚乳酸(pla)之后,在低温条件下聚乳酸的溶解性会下降,洗涤去除溶剂后,聚乳酸材料表面就会形成纤维样微观形貌,纳米或微米级的微观形貌刚好适配于医用敷料,得到医用纤维状表面敷料。在本发明中通过3d打印构建出400μm左右的多孔结构,热致相分离则促使敷料产生1μm左右的纤维表面结构,增加敷料比表面积,促进表皮细胞修复,也可用于小分子药物搭载,医用纤维状表面敷料因孔隙率高、表面积大、吸附性和过滤性强等优点,可以广泛应用于生物医用功能材料,可在生物体表面外敷可促进伤口愈合、也可以用于载药等。本发明制备的医用纤维状

表面敷料作为伤口敷料,可以有效地免交叉感染,治疗时间短,减少病苦,减轻工作量。本发明制备的敷料可以起到保护创面、防止体液和蛋白质流失,并对增殖细胞提供支撑。

25.一种医用纤维状表面敷料,其特征在于,采用上述的制备方法制得。本发明的医用纤维状表面敷料的制备方法以聚乳酸为主要原料,以四氢呋喃作为主溶剂,以n,n

‑

二甲基甲酰胺作为辅助溶剂,通过3d打印结合低温热致相分离技术制得医用纤维状表面敷料。

26.一种医用纤维状表面敷料的应用,其特征在于,将上述的制备方法制得的医用纤维状表面敷料用于皮肤修复、载药或用作人工皮肤。本发明制备的医用纤维状表面敷料在人工皮肤、皮肤修复等方面具有巨大的应用潜力;还可以用于小分子药物搭载。

27.本发明的有益效果:

28.(1)本发明提供了一种制备医用纤维状表面敷料的新方法,通过将3d打印技术与低温热致相分离技术相结合,制备了医用纤维状表面敷料;本发明的制备方法具备简单便捷、工艺流程短,可个性化等优点,同时本发明的方法还可以制备形成微米级的纤维状粗糙表面和纳米级微孔,使得所制备的纤维状表面敷料具有孔隙率高、表面积大、吸附性和过滤性强等优点,从而可以被广泛应用于生物医用功能材料;可在生物体表面外敷促进伤口愈合,也可以用于载药等。

29.(2)本发明制备的医用纤维状表面敷料具有透气好、隔热好、吸收性能好、不含有毒或刺激性物质、不释放颗粒或纤维、保持伤口形状、使用方便、性价比高等优点,能够为治疗创伤提供干净、湿润的环境,并且能够吸收多余的分泌物,保护伤口周围部位,可在生物体表面外敷可促进伤口愈合、也可以用于载药等。

30.(3)本发明的制备方法可实现个性化匹配,制备得到微米级的纤维状表面,制备的医用多孔可实现个性化匹配,制备得到微米级的纤维状表面具有良好的孔隙结构。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

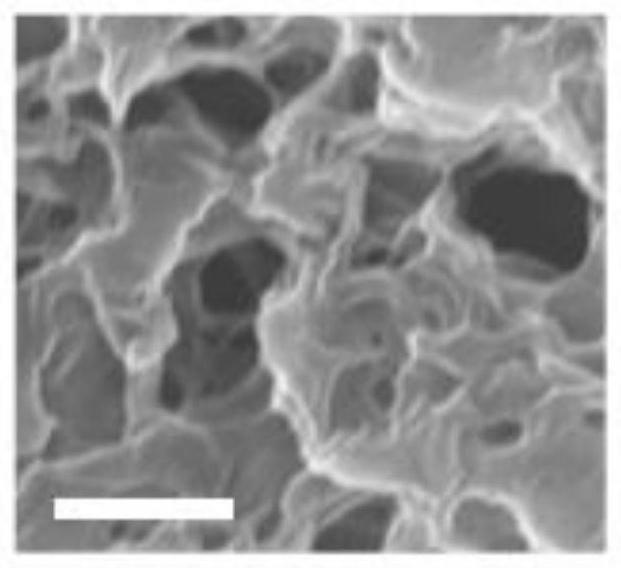

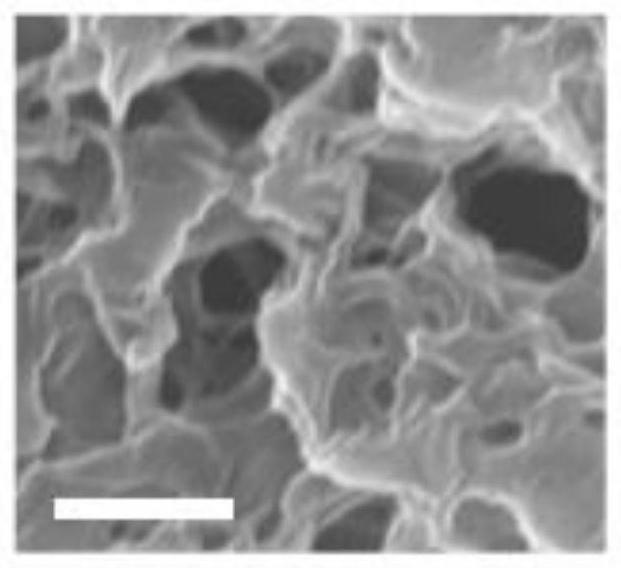

32.图1为实施例1制备的医用纤维状表面敷料的扫描电镜图;

33.图2为实施例2制备的医用纤维状表面敷料的扫描电镜图;

34.图3为实施例3制备的医用纤维状表面敷料的扫描电镜图;

35.图4为实施例4制备的医用纤维状表面敷料的扫描电镜图;

36.图5为对比例1制备的表面敷料的扫描电镜图;

37.图6为对比例2制备的表面敷料的扫描电镜图;

38.图7为对比例3制备的表面敷料的扫描电镜图;

39.图8为实施例1制备的医用纤维状表面敷料的扫描电镜图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或

使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.一种医用纤维状表面敷料的制备方法,包括如下步骤:

43.(1)将1.5g聚乳酸、3.75ml四氢呋喃和1.25mln,n

‑

二甲基甲酰胺混合,得到混合物料;thf与dmf的体积比为3:1;

44.(2)将上述的混合物料在30℃的水浴条件下磁力搅拌2小时,使聚乳酸完全溶解且体系内部无气泡,得到铸膜液;磁力搅拌的速度为400rpm;

45.(3)将所得铸膜液作为打印墨水,置于通风橱内转移至3d打印机的打印料筒中;

46.(4)预冷3d打印平台至

‑

20℃,并在平台上放置贴有打印贴纸的玻璃板防止结霜;

47.(5)设置好3d打印机的打印参数,通过3d打印机自带的打印路径规划程序,采用气压挤出式生物3d打印机进行3d打印,得到纤维状表面敷料预制品;在该步骤中3d打印机的打印参数设置:设置直径为6mm、高度为2mm的打印区域;0/90

°

网格打印路径,打印路径间距400μm;采用0.6bar压力,2mm/s的打印速度进行打印;

48.(6)将所述纤维状表面敷料预制品置于

‑

20℃的冰箱中冷冻2天,然后用去离子水洗涤,前2小时反复换水洗涤,2

‑

6小时期间每半小时换一次水洗涤,6

‑

24小时期间每3小时换一次水洗涤,洗涤后即可得到医用纤维状表面敷料。

49.将实施例1所制得的医用纤维状表面敷料用扫描电镜(比例尺=2μm)进行观察,其结果如图1所示,从图1可以看出所制备的纤维状表面敷料具有粗糙的表面结构和纳米级微孔(相分离作用使pla材料表面产生了微米级的纤维状粗糙表面和纳米级的微孔)。

50.实施例2

51.一种医用纤维状表面敷料的制备方法,包括如下步骤:

52.(1)将1.5g聚乳酸、4ml四氢呋喃和1mln,n

‑

二甲基甲酰胺混合,得到混合物料;thf与dmf的体积比为4:1;

53.(2)将上述的混合物料在30℃的水浴条件下磁力搅拌2小时,使聚乳酸完全溶解且体系内部无气泡,得到铸膜液;磁力搅拌的速度为400rpm;

54.(3)将所得铸膜液作为打印墨水,置于通风橱内转移至3d打印机的打印料筒中;

55.(4)预冷3d打印平台至

‑

20℃,并在平台上放置贴有打印贴纸的玻璃板防止结霜;

56.(5)设置好3d打印机的打印参数,通过3d打印机自带的打印路径规划程序,采用气压挤出式生物3d打印机进行3d打印,得到纤维状表面敷料预制品;在该步骤中3d打印机的打印参数设置:设置直径为6mm、高度为2mm的打印区域;0/90

°

网格打印路径,打印路径间距400μm;采用0.6bar压力,2mm/s的打印速度进行打印;

57.(6)将所述纤维状表面敷料预制品置于

‑

20℃的冰箱中冷冻2天,然后用去离子水洗涤,前2小时反复换水洗涤,2

‑

6小时期间每半小时换一次水洗涤,6

‑

24小时期间每3小时换一次水洗涤,洗涤后即可得到医用纤维状表面敷料。

58.上述实施例2与实施例1的区别在于加入的dmf比例不同,其余制备条件均与实施例1相同。

59.将实施例2所制得的医用纤维状表面敷料用扫描电镜(比例尺=2μm)进行观察,其结果如图2所示,从图2中也可以看出所制备的纤维状表面敷料具有一定粗糙的表面结构和

纳米级微孔。

60.实施例3

61.实施例3与实施例1的区别在于加入的dmf比例不同,其余制备条件均与实施例1相同;实施例3中thf与dmf的体积比为2:1。

62.将上述实施例3所制得的医用纤维状表面敷料用扫描电镜(比例尺=2μm)进行观察,其结果如图3所示,从图3中也可以看出所制备的纤维状表面敷料具有一定粗糙的表面结构和纳米级微孔。

63.实施例4

64.一种医用纤维状表面敷料的制备方法,包括如下步骤:

65.(1)将1.5g聚乳酸、3.75ml四氢呋喃和1.25mln,n

‑

二甲基甲酰胺混合,得到混合物料;thf与dmf的体积比为3:1;

66.(2)将上述的混合物料在40℃的水浴条件下磁力搅拌2小时,使聚乳酸完全溶解且体系内部无气泡,得到铸膜液;磁力搅拌的速度为400rpm;

67.(3)将所得铸膜液作为打印墨水,置于通风橱内转移至3d打印机的打印料筒中;

68.(4)预冷3d打印平台至4℃,并在平台上放置贴有打印贴纸的玻璃板防止结霜;

69.(5)设置好3d打印机的打印参数,通过3d打印机自带的打印路径规划程序,采用气压挤出式生物3d打印机进行3d打印,得到纤维状表面敷料预制品;在该步骤中3d打印机的打印参数设置:设置直径为6mm、高度为2mm的打印区域;0/90

°

网格打印路径,打印路径间距400μm;采用0.6bar压力,2mm/s的打印速度进行打印;

70.(6)将所述纤维状表面敷料预制品置于4℃的冰箱中冷藏2天,然后用去离子水洗涤,前2小时反复换水洗涤,2

‑

6小时期间每半小时换一次水洗涤,6

‑

24小时期间每3小时换一次水洗涤,洗涤后即可得到医用纤维状表面敷料。

71.上述实施例4与实施例1的区别在于步骤(4)打印平台的预冷温度不同,其余制备条件均相同。

72.将上述实施例4所制得的医用纤维状表面敷料用扫描电镜(比例尺=2μm)进行观察,其结果如图4所示,从图4中也可以看出所制备的纤维状表面敷料具有粗糙的表面结构和纳米级微孔。从图4和图1的微观结构可以看出两者的差异不大,由此可以说明采用

‑

20℃或4℃低温打印平台盛接挤出材料,这两个平台温度参数对于材料的挤出和成型没有明显影响。

73.对比例1

74.一种表面敷料的制备方法,包括如下步骤:

75.(1)将1.5g聚乳酸、2.5ml四氢呋喃和2.5mln,n

‑

二甲基甲酰胺混合,得到混合物料;thf与dmf的体积比为1:1;

76.(2)将上述的混合物料在30℃的水浴条件下磁力搅拌2小时,使聚乳酸完全溶解且体系内部无气泡,得到铸膜液;磁力搅拌的速度为400rpm;

77.(3)将所得铸膜液作为打印墨水,置于通风橱内转移至3d打印机的打印料筒中;

78.(4)预冷3d打印平台至

‑

20℃,并在平台上放置贴有打印贴纸的玻璃板防止结霜;

79.(5)设置好3d打印机的打印参数,通过3d打印机自带的打印路径规划程序,采用气压挤出式生物3d打印机进行3d打印,得到表面敷料预制品;在该步骤中3d打印机的打印参

数设置:设置直径为6mm、高度为2mm的打印区域;0/90

°

网格打印路径,打印路径间距400μm;采用0.6bar压力,2mm/s的打印速度进行打印;

80.(6)将所述表面敷料预制品置于

‑

20℃的冰箱中冷冻2天,然后用去离子水洗涤,前2小时反复换水洗涤,2

‑

6小时期间每半小时换一次水洗涤,6

‑

24小时期间每3小时换一次水洗涤,洗涤后即可得到表面敷料。

81.上述对比例1与实施例1的区别在于加入的dmf比例不同,其余制备条件均与实施例1相同;对比例1中thf与dmf的体积比为1:1,由此可见在对比例1中dmf的加入比例较大,可以大幅降低thf的挥发速度,这会导致挤出材料的流动性强,难以形成明显的纤维状粗糙表面和微孔结构。

82.将上述对比例1所制得的表面敷料用扫描电镜(比例尺=2μm)进行观察,其结果如图5所示,从图5中也可以看出所制备的表面敷料没有明显的纤维状粗糙表面和微孔结构。

83.对比例2

84.一种表面敷料的制备方法,包括如下步骤:

85.(1)将1.5g聚乳酸、4.17ml四氢呋喃和0.83mln,n

‑

二甲基甲酰胺混合,得到混合物料;thf与dmf的体积比约为5:1;

86.(2)将上述的混合物料在30℃的水浴条件下磁力搅拌2小时,使聚乳酸完全溶解且体系内部无气泡,得到铸膜液;磁力搅拌的速度为400rpm;

87.(3)将所得铸膜液作为打印墨水,置于通风橱内转移至3d打印机的打印料筒中;

88.(4)预冷3d打印平台至

‑

20℃,并在平台上放置贴有打印贴纸的玻璃板防止结霜;

89.(5)设置好3d打印机的打印参数,通过3d打印机自带的打印路径规划程序,采用气压挤出式生物3d打印机进行3d打印,得到表面敷料预制品;在该步骤中3d打印机的打印参数设置:设置直径为6mm、高度为2mm的打印区域;0/90

°

网格打印路径,打印路径间距400μm;采用0.6bar压力,2mm/s的打印速度进行打印;

90.(6)将所述表面敷料预制品置于

‑

20℃的冰箱中冷冻2天,然后用去离子水洗涤,前2小时反复换水洗涤,2

‑

6小时期间每半小时换一次水洗涤,6

‑

24小时期间每3小时换一次水洗涤,洗涤后即可得到表面敷料。

91.对比例2与实施例1的区别在于加入的dmf比例不同,其余制备条件均与实施例1相同;对比例2中thf与dmf的体积比约为5:1,由此可见在对比例2中dmf的加入比例较小,由于只少量加入了dmf,因此难以较好的降低thf的挥发速率,在材料挤出后会导致聚乳酸因thf的挥发而快速凝固,造成打印机喷嘴堵塞,无法继续打印。

92.将对比例2所得的表面敷料用扫描电镜(比例尺=2μm)进行观察,其结果如图6所示,从图6中可以看出所制备的表面敷料虽然具有一定的粗糙表面,但是容易造成打印机堵塞,无法继续进行打印,因此不利于实际生产。

93.对比例3

94.对比例3与实施例1的区别在于,对比例3中不加入dmf,只用thf作为溶剂,其余制备条件均与实施例1相同;由于对比例3中没有加入dmf,因此在材料挤出后会导致聚乳酸因thf的挥发而快速凝固,造成打印机喷嘴堵塞,无法继续打印。

95.将对比例3所得的表面敷料用扫描电镜(比例尺=2μm)进行观察,其结果如图7所示,从图7中同样可以看出所制备的表面敷料虽然具有一定的粗糙表面,但是容易造成打印

机堵塞,无法继续进行打印,不利于实际生产。

96.测试1

97.将上述实施例1制得的医用纤维状表面敷料用扫描电镜(比例尺=400μm)进行表征,其结果如图8所示,从图8中可以看出所制备的医用纤维状表面敷料的厚度约为382.54

±

20.37μm,孔径为408.54

±

42.37μm,纤维分布较好。

98.测试2

99.将上述实施例1制备的医用纤维状表面敷料进行细胞毒性实验,其结论是所制备的表面敷料无毒。对医用纤维状表面敷料进行力学性能检测,其拉伸强度为1.8

‑

2.05mpa。

100.测试3

101.将上述实施例1制备得到的医用纤维状表面敷料进行亲水性实验,结果显示,医用纤维状表面敷料的接触角小于90

°

,敷料表面表现为亲水性;表现为亲水性这一结果表明所得医用纤维状表面敷料在人工皮肤、皮肤修复等方面具有巨大的应用潜力。

102.上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。