一种带有剪切功能的双动夹持治具的制作方法

1.本发明涉及取料治具技术领域,尤其是涉及一种带有剪切功能的双动夹持治具。

背景技术:

2.注塑行业作为竞争激烈的行业,注塑周期是成本管控、产能管控最重要的参数之一。若能有效地降低注塑周期,就可以赢得竞争优势。目前传统的降低周期的方法不涉及取料的夹具,一般都是待注塑件冷却后开模夹取,这种方法需要等待产品完全冷却定型才能进行夹取,不能最大程度地降低注塑周期。如果不等产品完全冷却定型就夹取,产品的料杆的上段会在夹取时发生形变,料杆变形造成的可能与冲压机冲头产生的干涉。因此,需要设计一种带有剪切功能的双动夹持治具,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实。

3.中国专利申请公开号cn208263347u,公开日为2018年12月21日,名称为“一种机械手臂末端剪切装置”,公开了一种机械手臂末端剪切装置,包括:治具安装板及设置在所述治具安装板上的制品取出抱具、制品取出水口夹及水口气动剪刀装置,所述制品取出抱具用于夹持并定位工件本体,所述制品取出水口夹用于夹持工件水口,所述水口气动剪刀装置用于将所述工件本体与工件水口连接处剪断实现工件本体与工件水口的分离。但是该装置不适用注塑的夹取和剪切。

技术实现要素:

4.本发明为了克服现有技术中注塑产品未完全冷却定型就夹取,料杆变形造成的可能与冲压机冲头产生的干涉的不足,提供一种带有剪切功能的双动夹持治具,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实。

5.为了实现上述目的,本发明采用以下技术方案:一种带有剪切功能的双动夹持治具,包括固定架、第一驱动机构、第二驱动机构、剪刀、夹爪块和第一斜推块,第一驱动机构、第二驱动机构和剪刀分别设置在固定架上,夹爪块设置在剪刀下方,第一斜推块与固定架滑动连接,第一驱动机构驱动第一斜推块滑动,第一斜推块上设有第一导向槽,第一导向槽为v字形结构,第一导向槽的大口朝向剪刀,剪刀的手柄与第一导向槽的侧壁接触,第二驱动机构驱动夹爪块运动。

6.上述技术方案中,剪刀用于切断产品注塑料杆的上段,夹爪块用于夹紧产品,并由机械手臂带动整个夹持治具和产品移动,剪刀内设有使剪刀张开的复位弹簧。上述夹具伸入注塑模具并达到指定位置时,产品的料杆进入剪刀刀刃和夹爪块中间,第二驱动机构使夹爪块开始闭合夹紧产品的料杆,第一驱动机构带动第一斜推块向前移动,剪刀在第一导向槽的作用下闭合剪断产品的料杆的上段。当完成动作时,第一驱动机构和第二驱动机构回位,剪刀刀刃和夹爪块再度张开,复位到原位,准备下一个循环。上述技术方案中,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步

缩短注塑周期成为现实。

7.作为优选,所述第一导向槽的侧壁为v字形结构,剪刀的手柄有外侧壁与第一导向槽的侧壁适配。所述结构看使剪刀在剪断时不容易歪斜,剪切效果更好。

8.作为优选,所述剪刀的手柄的侧壁上设有导向轮,导向轮与剪刀的手柄转动连接,剪刀的手柄与第一导向槽通过导向轮接触。所述结构可以降低剪刀的手柄与第一导向槽之间的摩擦。

9.作为优选,所述第一斜推块与固定架通过导轨滑动连接。所述结构可以使第一斜推块的滑动更加平稳。

10.作为优选,所述第一驱动机构为直线气缸。所述结构可以实现对第一斜推块的驱动。所述第一驱动机构还可以是直线电机,电机驱动的丝杆螺母机构,电机驱动的齿轮齿条机构等直线驱动机构。

11.作为优选,所述第二驱动机构为夹爪气缸。所述结构可以实现对夹爪块的独立驱动,使夹爪块在夹爪气缸的作用下可以夹紧产品的料杆。

12.作为优选,所述第二驱动机构包括第二斜推块,第二斜推块与第一斜推块固定,第二斜推块上设有两个第二导向槽,夹爪块数量为两个,夹爪块的一端与固定架铰接,夹爪块的另一端与对应的第二导向槽滑动连接。

13.上述技术方案中,夹具伸入注塑模具并达到指定位置时,产品的料杆进入剪刀刀刃和夹爪块中间,第一驱动机构带动第一斜推块和第二斜推块同时向前移动,夹爪块在第二导向槽的作用下,开始闭合并先夹紧产品的料杆,剪刀在第一导向槽的作用下闭合剪断产品的料杆的上段。当完成动作时,第一驱动机构回位,剪刀刀刃和夹爪块再度张开,复位到原位,准备下一个循环。上述技术方案中,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实。且通过一个夹爪气缸即可完成产品的夹取、剪切两个动作,结构更加紧凑,成本更低,夹取和剪切更加可靠。

14.作为优选,所述第二驱动机构包括第二斜推块,第二斜推块与第一斜推块固定,第二斜推块上设有两个第二导向槽,夹爪块数量为两个,夹爪块的一端与固定架铰接,夹爪块的滑动方向与第二斜推块的移动方向垂直,夹爪块的另一端与对应的第二导向槽滑动连接。

15.上述技术方案中,夹具伸入注塑模具并达到指定位置时,产品的料杆进入剪刀刀刃和夹爪块中间,第一驱动机构带动第一斜推块和第二斜推块同时向前移动,夹爪块在第二导向槽的作用下,开始闭合并先夹紧产品的料杆,剪刀在第一导向槽的作用下闭合剪断产品的料杆的上段。当完成动作时,第一驱动机构回位,剪刀刀刃和夹爪块再度张开,复位到原位,准备下一个循环。上述技术方案中,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实。且通过一个夹爪气缸即可完成产品的夹取、剪切两个动作,结构更加紧凑,成本更低,夹取和剪切更加可靠。

16.作为优选,所述夹爪块上设有滑柱,滑柱与第二导向槽滑动连接,夹爪块通过滑柱与第二导向槽滑动连接。所述结构可以实现第二导向槽对夹爪块的导向夹紧作用。

17.作为优选,两个第二导向槽完全连通,两个连通的第二导向槽形成v字形结构且大

口朝向夹爪块,夹爪块的外侧壁与第二导向槽的内侧壁接触。所述结构可以实现第二导向槽对夹爪块的导向夹紧作用。

18.作为优选,所述夹爪块上设有压缩弹簧和接触块,接触块与夹爪块滑动连接,压缩弹簧和的一端与夹爪块连接,压缩弹簧的另一端与接触块连接,夹爪块通过接触块与产品料杆接触。所述结构可以在夹爪块夹紧产品料杆时,具有一定的伸缩量,避免其过度夹紧,夹坏产品。

19.作为优选,所述接触块的侧壁上设有若干个竖向设置的限位凸条,若干个限位凸条间隔设置。所述结构可以在夹紧板和接触块夹紧产品料杆时,避免料杆相对夹紧板滑动,使夹紧位置更加准确,夹紧更加可靠。

20.作为优选,所述第二导向槽的小口端设有矩形槽,矩形槽与第二导向槽的小口端连通。所述结构可以避免夹爪块过度夹紧,夹坏产品。

21.本发明的有益效果是:(1)通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实;(2)通过一个夹爪气缸即可完成产品的夹取、剪切两个动作,结构更加紧凑,成本更低,夹取和剪切更加可靠。

附图说明

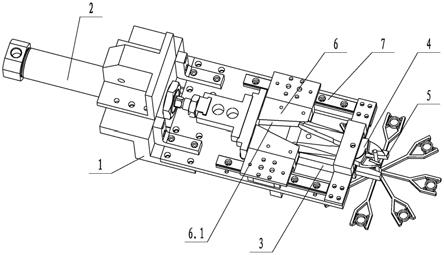

22.图1是本发明的结构示意图;图2是实施例3局部结构示意图;图3是实施例4局部结构示意图。

23.图中:固定架1、第一驱动机构2、第二驱动机构3、剪刀4、夹爪块5、第一斜推块6、第一导向槽6.1、导轨7、第二斜推块8、第二导向槽8.1、矩形槽8.2、压缩弹簧9、接触块10、限位凸条10.1、滑柱11、复位弹簧12。

具体实施方式

24.下面结合附图和具体实施例对本发明做进一步的描述。

25.实施例1:如图1所示,一种带有剪切功能的双动夹持治具,包括固定架1、第一驱动机构2、第二驱动机构3、剪刀4、夹爪块5和第一斜推块6,第一驱动机构2、第二驱动机构3和剪刀4分别设置在固定架1上,第一驱动机构2为直线气缸,夹爪块5设置在剪刀4下方,第一斜推块6与固定架1通过导轨7滑动连接,第一驱动机构2驱动第一斜推块6滑动,第一斜推块6上设有第一导向槽6.1,第一导向槽6.1为v字形结构,第一导向槽6.1的大口朝向剪刀4,剪刀4的手柄与第一导向槽6.1的侧壁接触,第二驱动机构3驱动夹爪块5运动。第一导向槽6.1的侧壁为v字形结构,剪刀4的手柄有外侧壁与第一导向槽6.1的侧壁适配。

26.上述技术方案中,剪刀4用于切断产品注塑料杆的上段,夹爪块5用于夹紧产品,并由机械手臂带动整个夹持治具和产品移动,剪刀4内设有使剪刀4张开的复位弹簧。上述夹具伸入注塑模具并达到指定位置时,产品的料杆进入剪刀4刀刃和夹爪块5中间,第二驱动机构3使夹爪块5开始闭合夹紧产品的料杆,第一驱动机构2带动第一斜推块6向前移动,剪刀4在第一导向槽6.1的作用下闭合剪断产品的料杆的上段。当完成动作时,第一驱动机构2和第二驱动机构3回位,剪刀4刀刃和夹爪块5再度张开,复位到原位,准备下一个循环。上述

技术方案中,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实。

27.实施例2:在实施例1的基础上,所述第二驱动机构3为夹爪气缸。所述结构可以实现对夹爪块5的独立驱动,使夹爪块5在夹爪气缸的作用下可以夹紧产品的料杆。

28.实施例3:如图2所示,在实施例1的基础上,所述第二驱动机构3包括第二斜推块8,第二斜推块8与第一斜推块6固定,第二斜推块8上设有两个第二导向槽8.1,夹爪块5数量为两个,夹爪块5的一端与固定架1铰接,夹爪块5的另一端与对应的第二导向槽8.1滑动连接。所述夹爪块5上设有滑柱11,滑柱11与第二导向槽8.1滑动连接,夹爪块5通过滑柱11与第二导向槽8.1滑动连接。所述夹爪块5上设有压缩弹簧9和接触块10,接触块10与夹爪块5滑动连接,压缩弹簧9和的一端与夹爪块5连接,压缩弹簧9的另一端与接触块10连接,夹爪块5通过接触块10与产品料杆接触。所述接触块10的侧壁上设有若干个竖向设置的限位凸条10.1,若干个限位凸条10.1间隔设置。

29.上述技术方案中,夹具伸入注塑模具并达到指定位置时,产品的料杆进入剪刀4刀刃和夹爪块5中间,第一驱动机构2带动第一斜推块6和第二斜推块8同时向前移动,夹爪块5在第二导向槽8.1的作用下,开始闭合并先夹紧产品的料杆,剪刀4在第一导向槽6.1的作用下闭合剪断产品的料杆的上段。当完成动作时,第一驱动机构2回位,剪刀4刀刃和夹爪块5再度张开,复位到原位,准备下一个循环。上述技术方案中,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实。且通过一个夹爪气缸即可完成产品的夹取、剪切两个动作,结构更加紧凑,成本更低,夹取和剪切更加可靠。

30.实施例4:如图3所示,在实施例1的基础上,所述第二驱动机构3包括第二斜推块8,第二斜推块8与第一斜推块6固定,第二斜推块8上设有两个第二导向槽8.1,夹爪块5数量为两个,夹爪块5的一端与固定架1铰接,夹爪块5的滑动方向与第二斜推块8的移动方向垂直,夹爪块5的另一端与对应的第二导向槽8.1滑动连接。两个第二导向槽8.1完全连通,两个连通的第二导向槽8.1形成v字形结构且大口朝向夹爪块5,夹爪块5的外侧壁与第二导向槽8.1的内侧壁接触。夹爪块5的之间设有复位弹簧12。第二导向槽8.1的小口端设有矩形槽8.2,矩形槽8.2与第二导向槽8.1的小口端连通。所述夹爪块5上设有压缩弹簧9和接触块10,接触块10与夹爪块5滑动连接,压缩弹簧9和的一端与夹爪块5连接,压缩弹簧9的另一端与接触块10连接,夹爪块5通过接触块10与产品料杆接触。所述接触块10的侧壁上设有若干个竖向设置的限位凸条10.1,若干个限位凸条10.1间隔设置。

31.上述技术方案中。夹具伸入注塑模具并达到指定位置时,产品的料杆进入剪刀4刀刃和夹爪块5中间,第一驱动机构2带动第一斜推块6和第二斜推块8同时向前移动,夹爪块5在第二导向槽8.1的作用下,开始闭合并先夹紧产品的料杆,剪刀4在第一导向槽6.1的作用下闭合剪断产品的料杆的上段。当完成动作时,第一驱动机构2回位,剪刀4刀刃和夹爪块5再度张开,复位到原位,准备下一个循环。上述技术方案中,通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实。

且通过一个夹爪气缸即可完成产品的夹取、剪切两个动作,结构更加紧凑,成本更低,夹取和剪切更加可靠本发明的有益效果是:(1)通过剪短注塑产品的料杆,避免了料杆变形造成的可能与冲压机冲头产生的干涉,从而使进一步缩短注塑周期成为现实;(2)通过一个夹爪气缸即可完成产品的夹取、剪切两个动作,结构更加紧凑,成本更低,夹取和剪切更加可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1