一种废弃PVC发泡挤出螺杆的改造方法及螺杆与流程

一种废弃pvc发泡挤出螺杆的改造方法及螺杆

技术领域

1.本发明涉及发泡挤出螺杆技术领域,尤其涉及一种废弃pvc发泡挤出螺杆的改造方法及螺杆。

背景技术:

2.pvc发泡板广泛应用于建材、广告等行业。其生产工艺流程主要包括混料配料

→

挤出

→

成型

→

表面处理加工

→

裁剪

→

入库。其中,需要用到塑料挤出机,而发泡挤出螺杆是作为挤出机对物料进行塑化挤出成型的重要部件。针对上述相关技术,本技术发明人在实现本技术实施例中发明技术方案的过程中,发现至少存在以下技术问题:常规有螺杆厂家生产的发泡挤出螺杆一般采用批量生产(如本技术说明书附图图1所示的螺杆),其包括下料压缩段、预塑化段、压缩塑化段、压缩挤出段和混炼段,在挤出生产中通常因为挤出压力不够而导致板材不成型或无法连续挤出,这是由于混炼段没有增压设置,导致在挤出机实际工作时,经常因为螺杆不符合实际的工作需求(如挤出压力过小),影响持续的发泡挤出;结果此类螺杆通常作闲置废弃处理,进而使得生产成本提高。

技术实现要素:

3.本技术实施例通过提供一种废弃pvc发泡挤出螺杆的改造方法及螺杆,解决了现有技术中常规螺杆用于生产因为适配于不同生产条件的挤出压力不够,导致发泡挤出产品无法连续挤出成型,带来生产物料的浪费和螺杆无法用于生产带来废弃的问题,本技术通过对螺杆改造,增加了调压段,实现了改造废弃螺杆利用,且能有效进行连续挤出生产,减少生产成本的效果。

4.本技术实施例提供了一种废弃pvc发泡挤出螺杆的改造方法,废弃螺杆包括下料压缩段、预塑化段、压缩塑化段、压缩挤出段和混炼段,所述改造方法为将混炼段改造成包括有调压段的混炼段,具体步骤如下:

5.s1、清洁废弃螺杆:取出废弃螺杆,对螺杆本体表面进行擦拭清洁;s2、处理废弃螺杆:对螺杆本体进行安装定位,切除一截适宜长度的螺杆本体混炼段螺杆头部分,对螺杆本体上切口进行修整;s3、选取待焊接安装的挤出段螺杆接头:根据挤出筒、螺杆本体的尺寸以及发泡挤出加工要求选取用于连接于螺杆本体端部的螺杆接头,所述螺杆接头包括调压柱和锥型头;s4、焊接固定:调节螺杆本体与螺杆接头的同轴度,将螺杆接头与螺杆本体进行焊接固定;s5、打磨:对螺杆本体以及螺杆接头连接处打磨出圆滑过渡面;s6、精整和检验:对改造后的螺杆本体进行抛光打磨,将精整后的螺杆本体进行检查试用,检验是否满足工作要求。

6.进一步的,所述s4步骤的焊接固定包括以下处理步骤:s41、将螺杆本体与螺杆接头连接的端部加工成内锥面;s42、将螺杆接头与螺杆本体接头的端部加工成外锥面;s43、在所述外锥面上开设多个第一定位孔,多个第一定位孔沿所述外锥面的周向均匀布置;在所述内锥面上开设多个与第一定位孔对应的第二定位孔;s44、通过夹具夹持固定螺杆本体

和螺杆接头,通过移动夹具,使得内锥面和外锥面完全吻合套接,其中,第一定位孔与第二定位孔一一对应;s45、向所述第一定位内插入泡沫棉棒,所述泡沫棉棒的下端穿过第一定位孔插接于第二定位孔的孔底;s46、将焊料插接于泡沫棉棒内部,焊料的底部穿过第一定位孔插接于第二定位孔的底部。

7.进一步的,所述泡沫棉棒与所述第一定位孔为过盈配合,所述泡沫棉棒与所述第二定位孔为间隙配合。

8.另一方面,本技术实施例提供了一种发泡挤出螺杆,其采用所述的废弃pvc发泡挤出螺杆的改造方法改装而成,包括下料压缩段、预塑化段、压缩塑化段、压缩挤出段和混炼段;所述混炼段包括第一混炼段和调压段;所述调压段为螺杆接头;所述螺杆接头包括远离第一混炼段一端的调压柱和与锥型头。

9.进一步的,所述调压柱为一直径渐变的圆柱结构,所述调压柱直径大于第一混炼段的直径。

10.本技术实施例中提供的技术方案,至少具有如下技术效果或优点:

11.首先,经改造的废弃螺杆可适配于不同生产条件的螺杆需求,满足塑化挤出机的挤出压力所需,实现了发泡挤出产品连续挤出成型,从而螺杆无法用于生产带来废弃,也避免了因常规螺杆挤出生产导致无法连续挤出成型带来的物料浪费,大大降低了生产成本。其次,提供的螺杆改造方法可根据生产要求和塑化挤出机的条件所需来灵活改造,继而可灵活的选用螺杆接头大小、尺寸来实现不同挤出压力的控制,使得发泡挤出生产可持续性,实现了连续有效生产。

附图说明

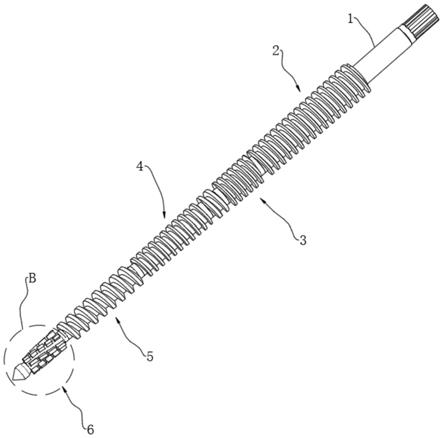

12.图1为现有技术中的废弃螺杆的结构示意图;

13.图2为图1中a处的放大示意图;

14.图3为本技术实施例中的废弃螺杆改造后的结构示意图;

15.图4为图3中b处的放大示意图;

16.图中:1、螺杆本体;2、下料压缩段;3、预塑化段;4、压缩塑化段;5、压缩挤出段;6、混炼段;61、第一混炼段;63、螺杆接头;631、调压柱;632、锥型头。

具体实施方式

17.本技术实施例公开提供了一种废弃pvc发泡挤出螺杆的改造方法及螺杆,通过对螺杆改造,增加了调压段,解决了常规螺杆用于生产因为适配于不同生产条件的挤出压力不够,导致发泡挤出产品无法连续挤出成型,带来生产物料的浪费和螺杆无法用于生产带来废弃的问题,实现了对废弃螺杆的有效改造利用,且能根据生产所需灵活改造,带来所需的挤出压力大小,实现了连续挤出生产,大大减少生产成本的效果。

18.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

19.一方面,本技术实施例提供了一种废弃pvc发泡挤出螺杆的改造方法,参照图1~4,废弃螺杆包括下料压缩段、预塑化段、压缩塑化段、压缩挤出段和混炼段,改造方法为将混炼段改造成包括有调压段的混炼段,具体步骤如下:

20.s1、清洁废弃螺杆:取出废弃螺杆,对螺杆本体1表面进行擦拭清洁;具体为去除螺杆本体1表面的灰尘、杂质以及附着物,以便后续对废弃螺杆进行改造再利用。

21.s2、处理废弃螺杆:对螺杆本体1进行安装定位,切除一截适宜长度的螺杆本体1混炼段螺杆头部分,对螺杆本体1上切口进行修整;

22.具体为:通过夹具对螺杆本体1进行安装定位,使得螺杆本体1保持水平状态;通过切割装置对螺杆本体1的混炼段6的端部进行切割,切除一截适宜长度的螺杆本体1的螺杆头部分,该切割长度根据螺杆本体1的总长度、与挤出筒配合的尺寸以及混炼段6的尺寸等来进行定义;对螺杆本体1上被切割的端部进行打磨修整,使得螺杆本体1被切割后的端部光滑平整,最后用干净的面纱擦拭,保持改造拼接处的洁净。

23.s3、选取待焊接安装的混炼段螺杆接头:根据挤出筒、螺杆本体1的尺寸以及发泡挤出加工要求选取用于连接于螺杆本体1端部的螺杆接头63,螺杆接头63包括调压柱631和锥型头632。

24.s4、焊接固定:调节螺杆本体1与螺杆接头63的同轴度,最后对螺杆本体1与螺杆接头63处的焊料进行加工,使得将螺杆接头63与螺杆本体1进行焊接固定。具体的处理步骤为如下:s41、将螺杆本体1与螺杆接头63连接的端部加工成内锥面;s42、将螺杆接头63与螺杆本体1接头的端部加工成外锥面;s43、在外锥面上开设多个第一定位孔,多个第一定位孔沿外锥面的周向均匀布置;在内锥面上开设多个与第一定位孔对应的第二定位孔;s44、通过夹具夹持固定螺杆本体1和螺杆接头63,通过移动夹具,使得内锥面和外锥面完全吻合套接,其中,第一定位孔与第二定位孔一一对应;通过第一定位孔和第二定位孔加强内锥面和外锥面的定位配合,提高螺杆本体1与螺杆接头63的同轴度;s45、向第一定位内插入泡沫棉棒,泡沫棉棒的下端穿过第一定位孔插接于第二定位孔的孔底;其中,泡沫棉棒与第一定位孔为过盈配合,泡沫棉棒与第二定位孔为间隙配合;泡沫棉棒的设置,能够有利于对内锥面和外锥面进行初步定位,提高螺杆本体1与螺杆接头63焊接时的稳定可靠性;将焊料插接于泡沫棉棒内部,焊料的底部穿过第一定位孔插接于第二定位孔的底部,焊料设置于泡沫棉棒内部,有利于提高对焊料的保护。

25.s5、打磨:对螺杆本体1以及螺杆接头63连接处打磨出圆滑过渡面。

26.s6、精整和检验,对改造后的废弃螺杆进行精整,提高改造后的废弃螺杆的加工精度,并对改造好的废弃螺杆进行检验,是否符合加工需求。

27.具体为:对改造后的螺杆本体1进行抛光打磨,对螺杆本体1与螺杆接头63的焊接连接处进行回火处理,消除应力,减少变形,并对改造后的整体结构涂抹防腐镀层,提高改造后的废弃螺杆的加工质量。以及将精整后的螺杆本体1安装于挤出筒内,通过加工发泡板材进行检查试用,检验是否满足工作要求。

28.另一方面,参照图3~4,基于前述废弃pvc发泡挤出螺杆的改造方法,本技术实施例还提供了一种发泡挤出螺杆,采用前述改造方法改造而成,包括下料压缩段2、预塑化段3、压缩塑化段4、压缩挤出段5和混炼段6;混炼段6包括第一混炼段61和调压段;调压段为螺杆接头63;螺杆接头63包括远离第一混炼段61一端的调压柱631和与锥型头632;调压柱631为一直径渐变的圆柱结构;调压柱631起到挤出增压的作用,当然可以根据挤出压力需要设置高度或大小。

29.需要说明的是对于螺杆接头63的选择,可以根据原先废弃螺杆所生产的产品缺

陷,根据生产数据库为基础和工作人员的经验,优先在计算机装置上进行模拟,初步确定选用适宜的螺杆接头63,当然包括选定合适的调压柱631大小或高度,在本技术实施例中,优先选择调压柱631的直径大于第一混炼段61的直径,调压柱631与第一混炼段61的连接处形成台阶面,能够使得物料堆积,在物料经过调压柱631处,从而可以提高发泡挤出压力,实现了连续发泡挤出生产

30.当然,本技术实施例的发泡挤出螺杆可以通过利用无法投入生产使用的废弃螺杆改造而来,也可以直接由螺杆生产厂家按照本技术实施例螺杆结构制造出。

31.上述实施例,经改造的废弃螺杆可适配于不同生产条件的螺杆需求,满足塑化挤出机的挤出压力所需,实现了发泡挤出产品连续挤出成型,从而螺杆无法用于生产带来废弃,也避免了因常规螺杆挤出生产导致无法连续挤出成型带来的物料浪费,大大降低了生产成本。其次,提供的螺杆改造方法可根据生产要求和塑化挤出机的条件所需来灵活改造,继而可灵活的选用螺杆接头大小、尺寸来实现不同挤出压力的控制,使得发泡挤出生产可持续性,实现了连续有效生产。

32.以上的,仅为本技术实施例较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其构思加以等同替换或改变,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1