一种复合材料电池箱上盖快速成型工艺的制作方法

1.本发明属于电池箱盖制造技术领域,具体涉及一种复合材料电池箱上盖快速成型工艺。

背景技术:

2.随着国家碳中和、碳达峰政策的提出,汽车节能减排成为有效途径,新能源汽车将成为国家发展的重要方向,电池箱的用量将会越来越大,电池能量密度成为新能源汽车动力的重要指标。因此电池箱壳体的重量将直接影响着电池箱的能量密度,电池箱壳体越轻,电池能量密度越大,新能源汽车续航里程也就越高。

3.目前电池箱上盖多采用金属材料,通过板材冲压成型,加工难度大,重量大,四大工艺产线投入大。部分电池箱上盖采用复合材料,有使用连续玻纤预浸料pcm工艺制造电动汽车上盖的,存在结构复杂铺贴效率低,材料利用率低,废料不能二次利用,依靠手工铺层等问题。也有完全采用短切纤维增强不饱和smc片料制造上盖的,但是不饱和smc片料性能较低,因此需要增加产品厚度,导致减重效果不明显。也有将两种方式结合的,但是需要提前制作smc预成型体和pcm预成型体,两个预成型体再一起共固化,成型过程复杂,并需要增加一中预成型模具和2次成预型能耗。

技术实现要素:

4.针对现有技术中存在的不足,本发明的目的在于提供一种复合材料电池箱上盖快速成型工艺,采用连续玻纤预浸料和玻纤smc片料混合铺层的方式,并用铺层模具进行预成型坯铺贴,从而解决铺贴效率的问题,兼顾了电池箱上盖的强度要求,同时具备smc片料的成型效率。

5.为实现上述目的,本发明的技术方案为:一种复合材料电池箱上盖快速成型工艺,包括下料机、铺层模具、压机和固化模具,采用连续玻纤预浸料和玻纤smc片料混合铺层,首先通过下料机对连续玻纤预浸料和玻纤smc片料进行下料,然后将连续玻纤预浸料和玻纤smc片料铺贴在铺层模具中进行预成型坯铺贴,再将铺贴好的预成型坯取下来放到固化模具中并配合压机进行压合固化。

6.进一步的,所述电池箱上盖包括壳体,壳体的四周设有法兰边,壳体的四个棱角处设有棱边,所述固化模具包括阳模和阴模,阳模、阴模和铺层模具根据电池箱上盖进行仿形设计。

7.进一步的,所述复合材料包括玻纤毡预浸料、玻纤smc片料和连续玻纤预浸料,所述玻纤smc片料铺设在玻纤毡预浸料上,连续玻纤预浸料铺设在玻纤smc片料上。

8.进一步的,所述快速成型工艺的具体步骤为:

9.步骤一:提前将阳模和阴模预热至150

±

5℃;

10.步骤二:下料,玻纤smc片料、连续玻纤预浸料按下料展开图各下料一块,对法兰边需要额外铺贴的玻纤毡预浸料和连续玻纤预浸料进行下料,使用2.5m长的自动下料机进行

下料;

11.步骤三:在铺层模具上铺贴步骤二中裁切好的玻纤毡预浸料、玻纤smc片料和连续玻纤预浸料,具体的,首先在铺层模具的法兰边处铺贴玻纤毡预浸料一层,再在铺层模具上整体铺贴玻纤smc片料一层,然后在铺层模具的法兰边处铺贴连续玻纤预浸料三层,在四个棱角处继续铺贴宽度为30~50mm的连续玻纤预浸料各一块,保证铺层强度;

12.步骤四:最后在铺层模具的整体铺贴连续玻纤预浸料一层,铺层模具的整体包括壳体、法兰边处和棱角处;

13.步骤五:在已加热的阳模、阴模上喷涂cle

‑

705脱模剂2~3遍;

14.步骤六:将在铺层模具上铺贴好的预成型坯取下来放到步骤五中的阳模模具上,合模采用压机给产品加压到5~15mpa,保温4~6min;

15.步骤七:将固化后的产品取下放在夹具上夹紧;

16.步骤八:采用6轴机械手进行钻孔、切边;

17.步骤九:对产品进行打磨喷漆等后处理。

18.进一步的,所述步骤二中对需要额外铺贴在法兰边处的玻纤毡预浸料和连续玻纤预浸料进行下料时,将玻纤毡预浸料和连续玻纤预浸料下料成长方形,然后进行拼接铺贴在法兰边处。

19.进一步的,所述法兰边区域玻纤毡预浸料和连续玻纤预浸料下料宽度比法兰边实际宽度宽5~10mm。

20.进一步的,所述步骤三中铺贴玻纤smc片料时,在棱角处玻纤smc片料需搭接10~20mm;在铺层模具的整体铺贴连续玻纤预浸料时,在在棱角处连续玻纤预浸料采用对接铺层。

21.进一步的,所述步骤三中对法兰边处进行铺贴时,由于玻纤毡预浸料和连续玻纤预浸料下料均为长方形,所以每一层都有对接缝,法兰边区域铺层与铺层之间的对接缝相互错开100~150mm,避免在同一区域影响产品性能。

22.进一步的,所述连续玻纤预浸料为0/90双轴玻璃布与环氧树脂基体复合而成的材料,按质量含量包括:0/90双轴玻璃布占55

±

3%、环氧树脂基体占45

±

3%,连续玻纤预浸料单层厚度为0.35

±

0.05mm。

23.进一步的,所述玻纤smc片料为短切玻纤增强环氧树脂基复合材料,按质量含量包括:短切玻纤50

±

3%、环氧树脂基体50

±

3%,短切纤维的长度为1英寸和2英寸混合的,2英寸的质量占比为1/3,玻纤smc片料面重2

±

3%kg/

㎡

,厚度为0.8

±

0.1mm。

24.采用本发明技术方案的优点为:

25.1、本发明由两种状态的纤维预浸料混合铺层,发挥了各自的优势,可以理解为在连续玻纤预浸料的方案上进行改进,原来铺层角度为(0/90)/(

±

45)/(0/90)共计3层,本发明将其中的2层连续玻纤预浸料替换为1层玻纤smc片料,减少1层铺层工时,同时玻纤smc片料对铺层精度要求没有连续玻纤预浸料高,又可以节省部分铺层工时,进而减少了整个电池箱上盖的铺层时间,解决纯玻纤预浸料铺层时间长的问题,同时保留1层连续玻纤预浸料,可保证电池箱上盖的性能。

26.2、本发明连续玻纤预浸料和玻纤smc片料在同一铺层模具上铺层,解决了现有技术采用smc和pcm工艺方案中需提前完成smc预成型结构的问题,省去一种模具,同时省去两

次预成型体的制造成本和二次结合后分层的风险。

附图说明

27.下面结合附图和具体实施方式对本发明作进一步详细的说明:

28.图1为本发明下料展开图;

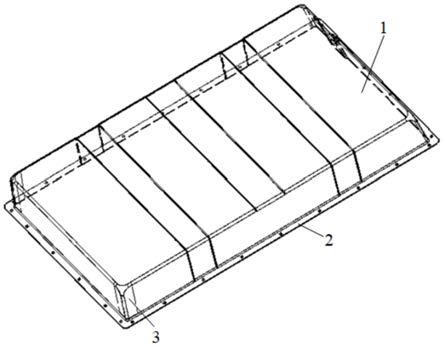

29.图2为本发明电池箱上盖示意图。

具体实施方式

30.在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.如图1、图2所示,一种复合材料电池箱上盖快速成型工艺,包括下料机、铺层模具、压机和固化模具,采用连续玻纤预浸料和玻纤smc片料混合铺层,首先通过下料机对连续玻纤预浸料和玻纤smc片料进行下料,然后将连续玻纤预浸料和玻纤smc片料铺贴在铺层模具中进行预成型坯铺贴,再将铺贴好的预成型坯取下来放到固化模具中并配合压机进行压合固化,最后对固化后的产品进行加工。从而解决铺贴效率的问题,兼顾了电池箱上盖的强度要求,同时具备玻纤smc片料的成型效率。

32.电池箱上盖包括壳体1,壳体1的四周设有法兰边2,壳体1的四个棱角处设有棱边3,所述固化模具包括阳模和阴模,阳模、阴模和铺层模具根据电池箱上盖进行仿形设计,需要在铺层模具上铺贴连续玻纤预浸料和玻纤smc片料形成电池箱上盖的形状。

33.本发明所用的复合材料包括玻纤毡预浸料、玻纤smc片料和连续玻纤预浸料,所述玻纤smc片料铺设在玻纤毡预浸料上,连续玻纤预浸料铺设在玻纤smc片料上。

34.本发明快速成型工艺的具体步骤为:

35.步骤一:提前将阳模和阴模预热至150

±

5℃;

36.步骤二:步骤二:下料,玻纤smc片料、连续玻纤预浸料按下料展开图各下料一块,对法兰边需要额外铺贴的玻纤毡预浸料和连续玻纤预浸料进行下料,使用2.5m长的自动下料机进行下料;对需要额外铺贴在法兰边处的玻纤毡预浸料和连续玻纤预浸料进行下料时,将玻纤毡预浸料和连续玻纤预浸料下料成长方形,然后进行拼接铺贴在法兰边处;法兰边区域玻纤毡预浸料和连续玻纤预浸料下料宽度比法兰边实际宽度宽5~10mm。

37.步骤三:在铺层模具上铺贴步骤二中裁切好的玻纤毡预浸料、玻纤smc片料和连续玻纤预浸料,具体的,首先在铺层模具的法兰边处铺贴玻纤毡预浸料一层,再在铺层模具上整体铺贴玻纤smc片料一层,然后在铺层模具的法兰边处铺贴连续玻纤预浸料三层,在四个棱角处继续铺贴宽度为30~50mm的连续玻纤预浸料各一块,保证铺层强度,最后在铺层模具的整体铺贴连续玻纤预浸料一层,铺层模具的整体包括壳体、法兰边处和棱角处;本发明中连续玻纤预浸料和smc片料在主体结构上的铺层比例为1:1,发挥smc片料的流动性优势,铺层比例不合理可能会出现褶皱,降低产品性能和外观质量,在法兰边密封面处,铺层厚度增加,保证法兰边强度和刚度,防止受力变形影响密封效果。

38.铺贴玻纤smc片料时,在棱角处3玻纤smc片料需搭接10~20mm;在铺层模具的整体铺贴连续玻纤预浸料时,在棱角处3连续玻纤预浸料对接缝处增加补强布,保证铺层强度。

39.对法兰边处进行铺贴时,由于玻纤毡预浸料和连续玻纤预浸料下料均为长方形,所以每一层都有对接缝,法兰边区域铺层与铺层之间的对接缝相互错开100~150mm,避免在同一区域影响产品性能。即上层连续玻纤预浸料与连续玻纤预浸料之间的对接缝与下层连续玻纤预浸料与连续玻纤预浸料之间的对接缝相互错开。

40.步骤四:最后在铺层模具的整体铺贴连续玻纤预浸料一层,铺层模具的整体包括壳体、法兰边处和棱角处;

41.步骤五:在已加热的阳模、阴模上喷涂cle

‑

705脱模剂2~3遍;

42.步骤六:将在铺层模具上铺贴好的预成型坯取下来放到步骤五中的阳模模具上,合模采用压机给产品加压到5~15mpa,保温4~6min;

43.步骤七:将固化后的产品取下放在夹具上夹紧;

44.步骤八:采用6轴机械手进行钻孔、切边;

45.步骤九:对产品进行打磨喷漆等后处理。

46.连续玻纤预浸料为0/90双轴玻璃布与环氧树脂基体复合而成的材料,按质量含量包括:0/90双轴玻璃布占55

±

3%、环氧树脂基体占45

±

3%,连续玻纤预浸料单层厚度为0.35

±

0.05mm。

47.玻纤smc片料为短切玻纤增强环氧树脂基复合材料,按质量含量包括:短切玻纤50

±

3%、环氧树脂基体50

±

3%,短切纤维的长度为1英寸和2英寸混合的,2英寸的质量占比为1/3,玻纤smc片料面重2

±

3%kg/

㎡

,厚度为0.8

±

0.1mm。

48.本发明由两种状态的纤维预浸料混合铺层,发挥了各自的优势,可以理解为在连续玻纤预浸料的方案上进行改进,原来铺层角度为(0/90)/(

±

45)/(0/90)共计3层,本发明将其中的2层连续玻纤预浸料替换为1层玻纤smc片料,减少1层铺层工时,同时玻纤smc片料对铺层精度要求没有连续玻纤预浸料高,又可以节省部分铺层工时,进而减少了整个电池箱上盖的铺层时间,解决纯玻纤预浸料铺层时间长的问题,同时保留1层连续玻纤预浸料,可保证电池箱上盖的性能。

49.本发明的快速成型工艺较连续玻纤pcm工艺:

①

降低产品成本,1层400克连续玻纤预浸料和1层玻纤smc片料每平米的成本相当,采用本方案省掉1层200克连续玻纤预浸料的成本;

②

提高铺层效率,玻纤smc片料对铺层的要求相对较低,连续玻纤预浸料对铺层的要求较高,单纯1层玻纤smc片料的替换可以节省铺层工时,减少了1层连续玻纤预浸料的同时又节省1层的铺层工时。较不饱和smc片料模压工艺,重量又减少30%以上。

50.本发明连续玻纤预浸料和玻纤smc片料在同一铺层模具上铺层,解决了现有技术采用smc和pcm工艺方案中需提前完成smc预成型结构的问题,省去一中模具,同时省去两次预成型体的制造成本和二次结合后分层的风险。

51.以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1