一种同向旋转锥形双螺杆熔融沉积成型挤出式3D打印喷头

一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头

技术领域

1.本发明属于3d打印装置技术领域,具体涉及一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,可应用于熔融沉积成型3d打印技术领域。

背景技术:

2.3d打印是一种科学和工程界越来越重视的制造方法,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层堆叠累积的方式来构造物体的技术。该技术广泛应用于工业设计、航空航天、汽车制造等诸多领域。熔融沉积成型(fdm)是3d打印领域最常见的技术之一,传统fdm打印机的工作原理为:将abs、pla等热塑性聚合物制得的丝材在定径后作为打印耗材,通过辊子被送入喷头的加热区进行熔融,上方未熔融的丝材作为柱塞对熔融物料施加推力,使其从喷嘴挤出,逐层沉积到构建板上以生成三维结构。fdm打印技术具有许多优点,例如操作简单,材料成本低,制造环境安全等。

3.目前传统的fdm打印机大多都是靠输送丝材进行打印,这种打印机具有以下缺点:对材料的流动性、收缩率和强度都有较高的要求,导致用于传统fdm打印机的材料非常有限,常用的只有pla、abs等;靠近加热区的聚合物丝材由于传热而软化,对于刚度较差的材料,无法施加一定的推力将熔融物料挤出,从而不能用于fdm成型;并且丝材所需的成丝制备工艺过程增加了原料成本。

4.针对传统fdm技术存在的这些问题,有研究者根据fdm打印的技术原理特性,提出采用粒料或是粉料替代打印丝材的改良技术方案。例如,通过改进fdm打印机喷头,在喷头内部采用单螺杆挤出的技术原理,可以针对粒料或粉料实现平稳挤出效果。但仍具有如下不足:因其挤出螺杆普遍采用的是普通平直螺杆结构,对需要大压缩比的塑料粒料或粉料的塑化效果较差;为了保证物料的输送、熔融和均化,螺杆需要较大的长径比(通常为25~30),这将导致螺杆长度增加,使挤出设备总体尺寸和重量增大;物料在该挤出螺杆中经塑化后被直接挤出时,物料会由于惯性保持在料筒中的螺旋运动,从而容易引起打印制件变形,降低打印制件形状和尺寸的精度。

5.本发明的发明人在先授权专利“一种适用于fdm打印机的锥形螺杆挤出设备”(申请号为201620058778.2)公开了一种适用于fdm打印机的锥形单螺杆挤出设备,其采用了锥形螺杆结构,通过锥形结构大幅度减小所需长径比,并且提升了塑化效果,可适用于需要大压缩比的塑料粒料或粉料。但是,经本发明的发明人长期应用实践发现,上述专利设备因为输送物料依旧依靠螺杆与料筒的摩擦作用,采用粉料作为原料进行打印时效果很差,通常需采用粒料作为原料。而对于复合材料和混合物而言,粒料的制备通常需要采用例如双螺杆挤出机混料造粒的加工过程,加工工序仍较为繁琐,同时在混料造粒的加工过程中还伴有原料损失的问题。

6.此外,现有技术中也存在类似螺杆挤出式fdm打印喷头的发明创造,例如中国发明专利申请“一种3d打印用双螺杆型材料挤出装置”(申请号为201911158971.8)公开了一种3d打印用双螺杆型材料挤出装置,其结构主要是通过主动螺杆和从动螺杆设置在熔融外壳

内并相互啮合,两个螺杆通过同步传动机构连接,主动螺杆与从动螺杆上相邻推力轴承之间设有推力传递机构。通过上述结构其实现了粉料作为原料时的适用性,并可以在主材料中添加各种助剂一同进行挤出打印。

7.随着材料科学的研究进步,单一聚合物制件已越来越不能满足高性能和功能化需求,而混合物料或高含量填料填充的复合材料制件具有更佳的机械性能及功能特性,但此类材料通常是由两种或两种以上较高含量的组分所复配构成,与仅需少量添加的助剂工艺条件特性具有非常大的区别。因此,此类材料的制备通常是采用例如双螺杆挤出机混料造粒的加工过程,从而保障其充分的熔融共混或是分散均匀,但是将其应用于熔融沉积成型3d打印原料时,因为fdm技术所造成的二次熔融共混的特性,易使得该类型材料的机械性能及功能特性受损,从而影响到3d打印制件的性能高度。

技术实现要素:

8.本发明为了解决上述背景技术中的问题,提供了一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,该装置主要针对两种或两种以上较高含量的原料组分,可不经熔融共混的预处理工艺步骤,直接添加至本发明同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头中进行fdm打印成型制件,从而避免因原材料多次加工(双螺杆共混,单螺杆挤丝,3d打印)所造成的制件性能受损缺陷,同时省略了打印原料的预处理工序,大幅提高了生产效率。

9.为实现上述目的,本发明是采用由以下技术措施构成的技术方案来实现的。

10.一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,主要包括依次连接的驱动机构,传动机构和螺杆挤出机构构成,所述螺杆挤出机构包括同向旋转锥形双螺杆组件、料筒及挤出头,

11.所述同向旋转锥形双螺杆组件包括两根同向旋转的锥形螺杆,所述锥形螺杆包括螺纹段和连接段,连接段与传动机构传动连接,螺纹段的长度为85~95mm,螺纹段的螺杆内径是由进料端的9.6~9.8mm线性变化至出料端4.9~5.1mm,螺纹段的螺槽深度同样是由进料端的6.4~6.6mm线性变化至出料端1.8~2.0mm,螺距为6~7mm,螺棱宽度为0.8~1.2mm,整体呈锥形结构;

12.所述两根同向旋转的锥形螺杆为间隙配合,螺杆轴心线夹角为5~7

°

;

13.所述料筒的内腔为“∞”字形通道,与同向旋转锥形双螺杆组件间隙配合,所述料筒上设有加料口;

14.所述挤出头与料筒出料端处固定连接。

15.本发明的主要发明点在于,针对两种或两种以上较高含量的原料组分,可不经双螺杆熔融共混和单螺杆挤丝的工艺步骤,直接添加至本发明同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头中进行fdm打印成型制件,从而避免因原材料多次加工所造成的制件性能受损缺陷,同时省略了预处理工序,大幅提高了生产效率。

16.为达到上述目的,本发明的发明人通过结合计算机虚拟模拟成果与实际生产经验总结,通过限定双螺杆组件的同向旋转模式,利用双螺杆同向旋转时啮合处对于混合物料具有强剪切作用的技术原理,大幅增强螺杆对于物料的熔融混合能力。同时,通过对双螺杆组件中螺纹段长度、螺杆内径及螺槽深度的线性变化、螺距、螺棱和双螺杆轴心线夹角的六

组工艺参数组合,共同保障混合物料在双螺杆组件的螺纹段能够充分熔融共混。

17.进一步地,为了保障混合物料在同向旋转锥形双螺杆组件中能够充分熔融共混,所述同向旋转锥形双螺杆组件的螺杆转速为10~30r/min;同时,本领域技术人员根据公知常识可知晓,螺杆扭矩越大其针对物料的剪切力越强,而在针对两种或两种以上较高含量的原料组分时,需要保障能够具有一定的剪切力强度使得多组分原料顺利熔融共混,但螺杆扭矩主要根据驱动电机的输出扭矩而定,并且高功率驱动电机通常意味着更大的设备空间与成本,并对3d打印喷头的整体稳定性及结构要求更是大幅度增长。本发明的发明人通过大量试验与长期工作经验总结,为了更好地说明本发明,并提供一种可供参考并实际可行的设计方案,在不针对熔融沉积型挤出式3d打印的三维运行平台等整体性结构进行重新设计的前提下,优选采用最大输出扭矩为2.3~2.5n

·

m的步进电机。此时,混合物料在螺纹段的熔融共混处理时间约为60~120s,基本满足市面上常见多组分混合塑料或高填料填充塑料的熔融共混工艺需求。

18.其中,所述驱动机构为通过传动机构分别对同向旋转锥形双螺杆组件中两根锥形螺杆提供同向旋转的动力,本领域技术人员可根据现有技术选择适宜的双驱动设备,通过不相连的传动机构分别对两根锥形螺杆提供旋转动力,或是选择单驱动设备,通过传动设备分别对两根锥形螺杆提供旋转动力。为了使得两根螺杆在同向旋转时啮合处具有最佳的剪切力效果,上述驱动机构的选择需使得两根螺杆具有同速同扭矩旋转的特性。其中的传动机构本领域技术人员也可同样根据现有技术选择适宜的传动方式。

19.为了更好地说明本发明,并提供一种设备空间需求更小的优选技术方案,所述驱动机构主要是由步进电机及与其传动连接的电机减速器构成。

20.基于上述优选技术方案,传动机构选择采用蜗轮蜗杆传动,所述传动机构主要由蜗轮与蜗杆构成,所述蜗杆与电机减速器的输出端连接,所述锥形螺杆的传动段上固定连接有蜗轮,蜗杆从侧面与蜗轮啮合传动。通过蜗杆同时带动两个蜗轮转动,从而实现双螺杆的同向同速同扭矩旋转。

21.更进一步地,为提高双螺杆的同向旋转稳定性,所述传动机构还包括螺杆连接轴,所述锥形螺杆的连接段与螺杆连接轴一端固定连接,螺杆连接轴的另一端固定连接有蜗轮,蜗杆从侧面与蜗轮啮合传动。通过蜗杆同时带动两个蜗轮转动,从而通过螺杆连接轴实现双螺杆的同向同速同扭矩旋转。在实际工业设计中,还可通过多个轴承对螺杆连接轴进行固定,进一步增加双螺杆的旋转稳定性。

22.此外,考虑到工业实施转化的设备长时间运转需求,还可选择在传动机构中开设冷却水循环通道,降低料筒的热量传递影响,避免过热损坏。

23.其中,为了配合锥形螺杆螺纹段的进料端,所述料筒侧壁上设有加料口,同时加料口位于螺纹段的进料端上方。

24.通常地,为了使得混合物料能够于螺纹段内熔融共混,本领域技术人员可根据现有技术选择适宜的料筒升温加热方式。为了更好地说明,并提供一种适宜的技术方案,所述料筒上还设有电加热线圈。

25.通常而言,所述同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,其整体的实用运行还包括电源及固定用部件等,本领域技术人员可根据现有技术选择适宜的组合搭配方式。在整体结构设计上,本发明技术方案实质是针对螺杆挤出机构及适配的驱动机构、

传动机构的创新,其他结构设计均可优选参考现有技术,如本发明的发明人在先申请专利“一种适用于fdm打印机的锥形螺杆挤出设备”(申请号为201620058778.2)。

26.本发明还提供适配于上述同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的配套3d打印工艺,主要包括以下步骤:

27.(1)根据所需原料比例,将多种原料的粒料或粉料混合均匀,作为混合物料;

28.(2)通过料筒的加料口将步骤(1)所得混合物料逐渐倒入,并设置同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的螺杆转速为10~30r/min,驱动电机的输出扭矩为2.3~2.5n

·

m;

29.(3)按照所需制品的三维数字模型进行打印制备,打印速度为600~4800mm/min,热床温度为40~80℃。

30.通常地,步骤(1)中所述将多种原料的粒料或粉料混合均匀,作为混合物料,通常为简单的搅拌混合使得多种原料的料粒或粉料混合即可,例如在实验室制备条件下,通常将粒料或粉料装于同一容器中晃动混合均匀即可。在实际工业化生产中,本领域技术人员可通过现有技术中常规的搅拌混合设备对原料进行混料操作即可。值得说明的是,上述混合均匀通常为粒料与粒料之间、粉料与粉料之间的混合,若选择粒料与粉料的混合易因粒径差距过大出现混合不均的现象,影响实际打印制件的机械性能。

31.通常地,步骤(2)中所述通过料筒的加料口将步骤(1)所得混合物料逐渐倒入,在优选的技术方案中,可通过在加料口上加装加料斗的方式方便添加混合物料,并且在混合物料倒入时混合物料不超过加料斗的1/2高度,从而控制混合物料的加入速率。

32.为了更好的说明本发明,并提供几种适配于本发明设备的具体配套3d打印工艺:

33.为针对聚丙烯/六方氮化硼(pp/h

‑

bn)复合材料作为打印原料的熔融沉积成型3d打印,其主要包括以下步骤:

34.(1)以聚丙烯为基体,质量分数为20~40wt%的六方氮化硼作为填料,将上述两种组分的粉料混合均匀,作为混合物料;

35.(2)通过料筒的加料口将步骤(1)所得混合物料逐渐倒入,并设置同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的螺杆转速为20r/min,驱动电机的输出扭矩为2.3n

·

m;

36.(3)按照所需制品的三维数字模型进行打印制备,打印速度设定为3000mm/min,热床温度为80℃。

37.为针对聚乳酸/热塑性聚氨酯(pla/tpu)共混物作为打印原料的熔融沉积成型3d打印,其主要包括以下步骤:

38.(1)以聚乳酸聚合物为连续相,质量分数为10~50wt%的热塑性聚氨酯作为分散相,将上述两种组分的粒料混合均匀,作为混合物料;

39.(2)通过料筒的加料口将步骤(1)所得混合物料逐渐倒入,并设置同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的螺杆转速为15r/min,驱动电机的输出扭矩为2.3n

·

m;

40.(3)按照所需制品的三维数字模型进行打印制备,打印速度设定为1800mm/min,热床温度为50℃。

41.其中,上述具体配套3d打印工艺中,打印原料中各组分的具体选择,均采用现有技

术中所公开的熔融沉积成型3d打印适用的具体选择。

42.可明显看出,利用本发明所述同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,在针对两种高含量的混合原料体系时,可不经熔融共混的预处理工艺步骤直接进行打印制件,从而避免因fdm技术二次熔融共混所造成的制件性能受损缺陷,同时省略了打印原料熔融共混的预处理工序,大幅提高了生产制备效率。

43.值得说明的是,本发明所限定的具体工艺参数是根据计算机虚拟模拟成果与实际生产经验总结结合得到,其中同向旋转锥形双螺杆组件的具体参数设置,通过螺杆内径及螺槽深度的线性变化能够保障在具有足够的扭矩提供剪切力的同时,使得混合物料在整个螺纹段具有充足的熔融挤出时间。若进一步增大单根螺杆的整体锥角或是提高两根螺杆的轴线夹角,将影响到整个设备的整体结构尺寸和重量,同时料筒内腔过大,混合物料与之伴随的惯性运动会极大影响到打印精度,并且需要适配具有更大输入扭矩的驱动机构,提高整体成本;若降低单根螺杆的整体锥角或是提高两根螺杆的轴线夹角,将显著影响高含量的多组分原料尤其是粉料的熔融共混效果,打印所得制件易出现界面断裂等机械性能下降的缺陷。

44.上述具体限定的工艺参数也是本发明的发明人在经过计算机虚拟模拟及实际生产对照后得到,并在实际生产试验进一步修正,基于实验事实提出了该限定保护范围。

45.说明书附图

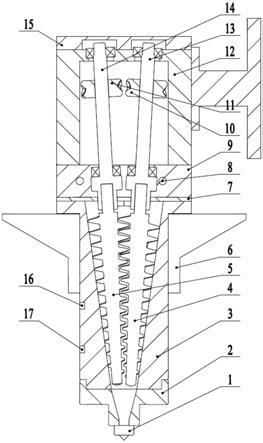

46.图1为本发明实施例1一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的结构示意图。

47.图2为本发明实施例1一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头中锥形螺杆的结构示意图。

48.图3为本发明实施例1一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头中驱动机构的结构示意图。

49.图4为本发明实施例1一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的外观结构示意图。

50.图5为本发明实施例1一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的实物照片。

51.图6为本发明应用例1所得打印制品作为拉伸强度测试样品的照片。

52.图中,1

‑

控温喷头;2

‑

喷头连接件;3

‑

料筒;4

‑

锥形螺杆a;5

‑

锥形螺杆b;6

‑

加料斗;7

‑

料筒隔热层;8

‑

冷却水循环通道;9

‑

轴固定板;10

‑

蜗轮a;11

‑

蜗轮b;12

‑

轴承固定件;13

‑

螺杆连接轴a;14

‑

螺杆连接轴b;15

‑

轴承端盖;16

‑

电加热线圈a;17

‑

电加热线圈b;18

‑

蜗杆;19

‑

蜗杆固定件;20

‑

驱动连接板;21

‑

电机减速器;22

‑

步进电机。

具体实施方式

53.下面通过实施例并结合附图对本发明作进一步说明。值得指出的是,给出的实施例不能理解为对本发明保护范围的限制,该领域的技术人员根据本发明的内容对本发明作出的一些非本质的改进和调整仍应属于本发明保护范围。

54.实施例1

55.本实施例一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,如附图1所

示,包括依次连接的驱动机构,传动机构和螺杆挤出机构构成,所述螺杆挤出机构包括同向旋转锥形双螺杆组件、料筒及挤出头,

56.所述同向旋转锥形双螺杆组件如附图2所示,包括两根同向旋转的锥形螺杆(锥形螺杆a和锥型螺杆b),所述锥形螺杆包括螺纹段和连接段,连接段与传动机构传动连接,螺纹段的长度为90mm,螺纹段的螺杆内径是由进料端的9.67mm线性变化至出料端5mm,螺纹段的螺槽深度同样是由进料端的6.5mm线性变化至出料端1.8mm,螺距为6.32mm,螺棱宽度为1mm,整体呈锥形结构;

57.所述两根同向旋转的锥形螺杆为间隙配合,螺杆轴心线夹角β为6

°

;

58.所述料筒的内腔为“∞”字形通道,与同向旋转锥形双螺杆组件间隙配合,所述料筒上设有加料口,同时加料口位于螺纹段的进料端上方,并在加料口外侧设置有加料斗,料筒的外侧固定有电加热线圈(电加热线圈a和电加热线圈b);

59.所述挤出头包括控温喷头,所述控温喷头通过喷头连接件与料筒出料端处固定连接,喷头连接件设置有连通喷头和料筒的内腔,并且内腔的形状为料筒内腔形状的延伸;

60.所述传动机构包括蜗轮(蜗轮a和蜗轮b)、蜗杆和螺杆连接轴(螺杆连接轴a和螺杆连接轴b),以及分别用于稳定螺杆连接轴两端的轴固定板和轴承固定件,并由轴固定板和轴承固定件共同构成传动机构的外壳;

61.所述锥形螺杆的连接段与螺杆连接轴一端固定连接,并通过在该固定连接处的轴固定板设置的轴承进行稳定,螺杆连接轴的另一端靠近端头处固定连接有蜗轮,蜗杆从侧面与蜗轮啮合传动;通过蜗杆同时带动两个蜗轮转动,从而实现双螺杆的同向同速同扭矩旋转;螺杆连接轴蜗轮一端的端头与设置在轴承固定件中的轴承固定连接,用于稳定螺杆连接轴的另一端;

62.所述轴固定板与料筒固定连接,并在连接处设置有一层料筒隔热层,以降低料筒的高温传递;

63.所述轴固定板还设置有冷却水循环通道,降低料筒的热量传递影响,避免过热损坏;

64.所述轴承固定件上还设置有轴承端盖,以方便检修和拆卸;

65.所述驱动机构如附图3所示,包括彼此传动连接的步进电机、电机减速器,还包括蜗杆固定件及驱动连接板,所述步进电机传动至驱动电机减速器,并由电机减速器的输出轴传动至蜗杆,蜗杆固定件中包括轴承,起到稳定蜗杆的作用,驱动连接板分别将蜗杆固定件与电机减速器连接在一起,起到法兰的作用,同时又可作为蜗杆固定件中轴承的轴承盖。

66.实施例2

67.本实施例一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,包括依次连接的驱动机构,传动机构和螺杆挤出机构构成,所述螺杆挤出机构包括同向旋转锥形双螺杆组件、料筒及挤出头,

68.所述同向旋转锥形双螺杆组件如附图2所示,包括两根同向旋转的锥形螺杆(锥形螺杆a和锥型螺杆b),所述锥形螺杆包括螺纹段和连接段,连接段与传动机构传动连接,螺纹段的长度为85mm,螺纹段的螺杆内径是由进料端的9.6mm线性变化至出料端4.9mm,螺纹段的螺槽深度同样是由进料端的6.4mm线性变化至出料端1.8mm,螺距为6mm,螺棱宽度为0.8mm,整体呈锥形结构;

69.所述两根同向旋转的锥形螺杆为间隙配合,螺杆轴心线夹角为7

°

;

70.所述料筒的内腔为“∞”字形通道,与同向旋转锥形双螺杆组件间隙配合,所述料筒上设有加料口,同时加料口位于螺纹段的进料端上方,并在加料口外侧设置有加料斗,料筒的外侧固定有电加热线圈(电加热线圈a和电加热线圈b);

71.所述挤出头包括控温喷头,所述控温喷头通过喷头连接件与料筒出料端处固定连接,喷头连接件设置有连通喷头和料筒的内腔,并且内腔的形状为料筒内腔形状的延伸;

72.所述驱动机构包括双驱动设备,通过不相连的传动机构分别对两根锥形螺杆提供旋转动力,并通过驱动机构传动至传动机构;

73.所述驱动机构,包括两组彼此传动连接的步进电机、电机减速器,所述步进电机传动至驱动电机减速器,并由电机减速器的输出轴传动至传动机构。

74.实施例3

75.本实施例一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,如附图1所示,包括依次连接的驱动机构,传动机构和螺杆挤出机构构成,所述螺杆挤出机构包括同向旋转锥形双螺杆组件、料筒及挤出头,

76.所述同向旋转锥形双螺杆组件如附图2所示,包括两根同向旋转的锥形螺杆(锥形螺杆a和锥型螺杆b),所述锥形螺杆包括螺纹段和连接段,连接段与传动机构传动连接,螺纹段的长度为95mm,螺纹段的螺杆内径是由进料端的9.8mm线性变化至出料端5.1mm,螺纹段的螺槽深度同样是由进料端的6.6mm线性变化至出料端2.0mm,螺距为7mm,螺棱宽度为1.2mm,整体呈锥形结构;

77.所述两根同向旋转的锥形螺杆为间隙配合,螺杆轴心线夹角β为5

°

;

78.所述料筒的内腔为“∞”字形通道,与同向旋转锥形双螺杆组件间隙配合,所述料筒上设有加料口,同时加料口位于螺纹段的进料端上方,并在加料口外侧设置有加料斗,料筒的外侧固定有电加热线圈(电加热线圈a和电加热线圈b);

79.所述挤出头包括控温喷头,所述控温喷头通过喷头连接件与料筒出料端处固定连接,喷头连接件设置有连通喷头和料筒的内腔,并且内腔的形状为料筒内腔形状的延伸;

80.所述传动机构包括蜗轮(蜗轮a和蜗轮b)、蜗杆和螺杆连接轴(螺杆连接轴a和螺杆连接轴b),以及分别用于稳定螺杆连接轴两端的轴固定板和轴承固定件,并由轴固定板和轴承固定件共同构成传动机构的外壳;

81.所述锥形螺杆的连接段与螺杆连接轴一端固定连接,并通过在该固定连接处的轴固定板设置的轴承进行稳定,螺杆连接轴的另一端靠近端头处固定连接有蜗轮,蜗杆从侧面与蜗轮啮合传动;通过蜗杆同时带动两个蜗轮转动,从而实现双螺杆的同向同速同扭矩旋转;螺杆连接轴蜗轮一端的端头与设置在轴承固定件中的轴承固定连接,用于稳定螺杆连接轴的另一端;

82.所述轴固定板与料筒固定连接,并在连接处设置有一层料筒隔热层,以降低料筒的高温传递;

83.所述轴固定板还设置有冷却水循环通道,降低料筒的热量传递影响,避免过热损坏;

84.所述轴承固定件上还设置有轴承端盖,以方便检修和拆卸;

85.所述驱动机构如附图3所示,包括彼此传动连接的步进电机、电机减速器,还包括

蜗杆固定件及驱动连接板,所述步进电机传动至驱动电机减速器,并由电机减速器的输出轴传动至蜗杆,蜗杆固定件中包括轴承,起到稳定蜗杆的作用,驱动连接板分别将蜗杆固定件与电机减速器连接在一起,起到法兰的作用,同时又可作为蜗杆固定件中轴承的轴承盖。

86.实施例4

87.本实施例一种同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,如附图1所示,包括依次连接的驱动机构,传动机构和螺杆挤出机构构成,所述螺杆挤出机构包括同向旋转锥形双螺杆组件、料筒及挤出头,

88.所述同向旋转锥形双螺杆组件如附图2所示,包括两根同向旋转的锥形螺杆(锥形螺杆a和锥型螺杆b),所述锥形螺杆包括螺纹段和连接段,连接段与传动机构传动连接,螺纹段的长度为85mm,螺纹段的螺杆内径是由进料端的9.6mm线性变化至出料端4.9mm,螺纹段的螺槽深度同样是由进料端的6.4mm线性变化至出料端1.8mm,螺距为6mm,螺棱宽度为0.8mm,整体呈锥形结构;

89.所述两根同向旋转的锥形螺杆为间隙配合,螺杆轴心线夹角β为7

°

;所述料筒的内腔为“∞”字形通道,与同向旋转锥形双螺杆组件间隙配合,所述料筒上设有加料口,同时加料口位于螺纹段的进料端上方,并在加料口外侧设置有加料斗,料筒的外侧固定有电加热线圈(电加热线圈a和电加热线圈b);

90.所述挤出头包括控温喷头,所述控温喷头通过喷头连接件与料筒出料端处固定连接,喷头连接件设置有连通喷头和料筒的内腔,并且内腔的形状为料筒内腔形状的延伸;

91.所述传动机构包括蜗轮(蜗轮a和蜗轮b)、蜗杆和螺杆连接轴(螺杆连接轴a和螺杆连接轴b),以及分别用于稳定螺杆连接轴两端的轴固定板和轴承固定件,并由轴固定板和轴承固定件共同构成传动机构的外壳;

92.所述锥形螺杆的连接段与螺杆连接轴一端固定连接,并通过在该固定连接处的轴固定板设置的轴承进行稳定,螺杆连接轴的另一端靠近端头处固定连接有蜗轮,蜗杆从侧面与蜗轮啮合传动;通过蜗杆同时带动两个蜗轮转动,从而实现双螺杆的同向同速同扭矩旋转;螺杆连接轴蜗轮一端的端头与设置在轴承固定件中的轴承固定连接,用于稳定螺杆连接轴的另一端;

93.所述轴固定板与料筒固定连接,并在连接处设置有一层料筒隔热层,以降低料筒的高温传递;

94.所述轴固定板还设置有冷却水循环通道,降低料筒的热量传递影响,避免过热损坏;

95.所述轴承固定件上还设置有轴承端盖,以方便检修和拆卸;

96.所述驱动机构如附图3所示,包括彼此传动连接的步进电机、电机减速器,还包括蜗杆固定件及驱动连接板,所述步进电机传动至驱动电机减速器,并由电机减速器的输出轴传动至蜗杆,蜗杆固定件中包括轴承,起到稳定蜗杆的作用,驱动连接板分别将蜗杆固定件与电机减速器连接在一起,起到法兰的作用,同时又可作为蜗杆固定件中轴承的轴承盖。

97.应用例1

98.本应用例为采用聚丙烯/六方氮化硼(pp/h

‑

bn)复合材料作为打印原料的熔融沉积成型3d打印,并采用实施例1所述同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,其主要包括以下步骤:

99.(1)以聚丙烯为基体,质量分数为35wt%的六方氮化硼作为填料,将上述两种组分的粉料混合均匀,作为混合物料;

100.(2)通过料筒的加料口将步骤(1)所得混合物料逐渐倒入,并设置同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的螺杆转速为20r/min,驱动电机的输出扭矩为2.3n

·

m;

101.(3)按照所需制品的三维数字模型进行打印制备,打印速度设定为3000mm/min,热床温度为80℃,喷嘴温度为220℃。

102.将最终制备所得打印制品作为样品,测试其性能。

103.机械性能结果显示,复合材料的拉伸强度可达到36mpa,杨氏模量可达2250mpa,缺口冲击强度为6.5kj/m2。

104.扫描电镜(sem)图像显示pp/h

‑

bn复合材料中填料的分散性良好,说明该双螺杆喷头熔融共混的效果良好。

105.应用对比例1

106.本应用例为采用聚丙烯/六方氮化硼(pp/h

‑

bn)复合材料作为打印原料的熔融沉积成型3d打印,并采用传统的熔融沉积型3d打印技术(hori z300 fdm打印机),其主要包括以下步骤:

107.(1)以聚丙烯为基体,质量分数为35wt%的六方氮化硼作为填料,将上述两种组分的粉料混合均匀,作为混合物料;

108.(2)将步骤(1)所得混合物料通过双螺杆熔融挤出造粒,得混合粒料,其中双螺杆熔融挤出造粒的工艺参数为:从料斗到机头的温度为150、170、180、200、200、200、200、200、190℃,螺杆转速为120rpm。

109.(3)将步骤(2)所得混合粒料按照所需制品的三维数字模型进行打印制备,打印速度设定为3000mm/min,热床温度为80℃,喷嘴温度为220℃。

110.将最终制备所得打印制品作为样品,测试其机械性能可得,复合材料的拉伸强度为35mpa,杨氏模量在2200mpa左右,缺口冲击强度为7kj/m2。

111.应用例2

112.本应用例为采用聚乳酸/聚丁二酸丁二醇酯(pla/pbs)共混物作为打印原料的熔融沉积成型3d打印,并采用实施例1所述同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,其主要包括以下步骤:

113.(1)以聚乳酸聚合物为连续相,质量分数为40wt%的聚丁二酸丁二醇酯作为分散相,将上述两种组分的粒料混合均匀,作为混合物料;

114.(2)通过料筒的加料口将步骤(1)所得混合物料逐渐倒入,并设置同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的螺杆转速为15r/min,驱动电机的输出扭矩为2.3n

·

m;

115.(3)按照所需制品的三维数字模型进行打印制备,打印速度设定为1800mm/min,热床温度为60℃。喷嘴温度为200℃。

116.将最终制备所得打印制品作为样品,测试其性能。

117.机械性能结果显示,pla/pbs共混物的拉伸强度可达到44mpa,杨氏模量可达1450mpa,缺口冲击强度为6.8kj/m2。

118.应用对比例2

119.本应用例为采用聚乳酸/聚丁二酸丁二醇酯(pla/pbs)共混物作为打印原料的熔融沉积成型3d打印,并采用传统的熔融沉积型3d打印技术(hori z300fdm打印机),其主要包括以下步骤:

120.(1)以聚乳酸为连续相,质量分数为40wt%的聚丁二酸丁二醇酯作为分散相,将上述两种组分的粒料混合均匀,作为混合物料;

121.(2)将步骤(1)所得混合物料通过双螺杆熔融挤出造粒,得混合粒料,其中双螺杆熔融挤出造粒的工艺参数为:从料斗到机头的温度为120、150、180、180、190、190、200、200、180℃,螺杆转速为80rpm。

122.(3)将步骤(2)所得混合粒料按照所需制品的三维数字模型进行打印制备,打印速度设定为1800mm/min,热床温度为60℃,喷嘴温度为200℃。

123.将最终制备所得打印制品作为样品,测试其性能。

124.机械性能结果显示,复合材料的拉伸强度可达到42.5mpa,杨氏模量可达1330mpa,缺口冲击强度为6.68kj/m2。

125.应用例3

126.本应用例为采用聚乳酸/聚丁二酸丁二醇酯(pla/pbs)共混物作为打印原料的熔融沉积成型3d打印,并采用实施例1所述同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头,其主要包括以下步骤:

127.(1)以聚乳酸聚合物为连续相,质量分数为20wt%的聚丁二酸丁二醇酯作为分散相,将上述两种组分的粒料混合均匀,作为混合物料;

128.(2)通过料筒的加料口将步骤(1)所得混合物料逐渐倒入,并设置同向旋转锥形双螺杆熔融沉积成型挤出式3d打印喷头的螺杆转速为15r/min,驱动电机的输出扭矩为2.3n

·

m;

129.(3)按照所需制品的三维数字模型进行打印制备,打印速度设定为1800mm/min,热床温度为60℃。喷嘴温度为200℃。

130.将最终制备所得打印制品作为样品,测试其性能。

131.机械性能结果显示,pla/pbs共混物的拉伸强度可达到56mpa,杨氏模量可达1900mpa,缺口冲击强度为4kj/m2。

132.应用对比例3

133.本应用例为采用聚乳酸/聚丁二酸丁二醇酯(pla/pbs)共混物作为打印原料的熔融沉积成型3d打印,并采用传统的熔融沉积型3d打印技术(hori z300fdm打印机),其主要包括以下步骤:

134.(1)以聚乳酸为连续相,质量分数为20wt%的聚丁二酸丁二醇酯作为分散相,将上述两种组分的粒料混合均匀,作为混合物料;

135.(2)将步骤(1)所得混合物料通过双螺杆熔融挤出造粒,得混合粒料,其中双螺杆熔融挤出造粒的工艺参数为:从料斗到机头的温度为120、150、180、180、190、190、200、200、180℃,螺杆转速为80rpm。

136.(3)将步骤(2)所得混合粒料按照所需制品的三维数字模型进行打印制备,打印速度设定为1800mm/min,热床温度为60℃,喷嘴温度为200℃。

137.将最终制备所得打印制品作为样品,测试其性能。

138.机械性能结果显示,复合材料的拉伸强度可达到52mpa,杨氏模量可达1850mpa,缺口冲击强度为4.1kj/m2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1