一种带有残液回收结构的汽车内饰注塑设备及工艺的制作方法

:

1.本发明属于汽车内饰加工设备技术领域,特别涉及一种带有残液回收结构的汽车内饰注塑设备。

背景技术:

2.主要是指汽车内部改装所用到的汽车产品,涉及到汽车内部的方方面面,比如汽车方向盘套、汽车坐垫,汽车脚垫、汽车挂件、内部摆件等都是汽车内饰产品。通槽汽车内饰采用注塑工艺进行加工,注塑模具在加工后,其内壁会产生模垢,为了减少模垢对后续注塑的影响,需要使用清洗液对模垢进行清洗,此时定模上开凿的注塑槽内会残留大量的清洗残液,由于定模通常是固定在加工台上的,不便于将其内部的残液倒出,故而需要工作人员手动将残液从注塑槽中抽出,对注塑槽内壁粘附的残液,还需要使用抹布进行擦拭,操作起来极其不便,影响了注塑设备清理的效率。

3.传统的汽车内饰注塑设备在实际的使用过程中,大多数采用定模和动模组成的模具,但是定模上仅开凿有注塑槽,未安装残液回收结构,需要工作人员手动抽取残液并对注塑槽内壁的残液进行擦拭,费时费力,大大降低了注塑设备清理的便捷性。

技术实现要素:

4.本发明的目的就在于为了解决上述问题而提供一种带有残液回收结构的汽车内饰注塑设备,以解决上述背景技术中提出的问题。

5.为了解决上述问题,本发明提供了一种带有残液回收结构的汽车内饰注塑设备技术方案:

6.一种带有残液回收结构的汽车内饰注塑设备,包括定模和架板,所述定模内转动安装有横向传动轴,所述定模的外壁上固定安装有摇杆,所述摇杆的一端插入定模内并与横向传动轴啮合连接,所述定模内转动安装有两个呈垂直设置的纵向传动轴,两个所述纵向传动轴的底端均与横向传动轴啮合连接,所述定模内开凿有两个与注塑槽连通的腔体,每个所述腔体内均活动安装有封堵组件,每个所述封堵组件均与相匹配的纵向传动轴的顶端啮合连接,所述定模上且位于摇杆的上方开凿有抽屉槽,所述抽屉槽内放置有集液盒,所述定模内开凿有两个排液通道,每个所述腔体均通过相匹配设置的排液通道与抽屉槽内部连通,所述架板卡合安装于定模的顶端,所述架板上固定安装有风扇,所述架板上且位于风扇的一侧开凿有排热口,所述架板的上表面固定安装有电源插座,所述架板的下表面固定安装有加热组件,所述加热组件与电源插座电性连接,所述加热组件位于定模顶端开凿的注塑槽内部。

7.作为优选,所述架板的底端固定安装有四个插杆,每个所述插杆均对应插入定模顶端开凿的定位槽中并与其卡合连接,通过插杆与定位槽之间的卡合连接,确保架板能够牢固安装在定模的顶端。

8.作为优选,所述摇杆的一端固定安装有连接轴,所述连接轴转动安装于定模内部,

转动摇杆即可带动连接轴在定模内部稳定转动,所述连接轴远离摇杆的一端固定安装有第一锥齿轮,所述横向传动轴上固定安装有第五锥齿轮,所述第五锥齿轮与第一锥齿轮啮合连接,在连接轴转动时,可以带动横向传动轴进行转动,方便工作人员操作。

9.作为优选,每个所述封堵组件均包括金属封板,每个所述金属封板均活动安装在相匹配的腔体内,通过金属封板可以对腔体与注塑槽连接处的开口进行封堵,保证了注塑槽内壁的完整性,每个所述金属封板远离注塑槽的一端均通过四个连接杆固定安装有横移直板,每个所述横移直板上均螺纹安装有螺纹杆,每个所述螺纹杆远离注塑槽的一端均与相匹配的腔体内壁转动连接,每个所述螺纹杆上均固定安装有第二锥齿轮,通过螺纹杆与横移直板之间的螺纹连接,在螺纹杆转动时,可以带动横移直板在腔体内稳定横移。

10.作为优选,每个所述纵向传动轴的顶端且位于对应设置的腔体内均固定安装有第四锥齿轮,每个所述第四锥齿轮均与相匹配的第二锥齿轮啮合连接,在纵向传动轴转动时,可以带动螺纹杆进行转动,每个所述纵向传动轴的底端均固定安装有第三锥齿轮,所述横向传动轴相远离的两端均固定安装有第六锥齿轮,每个所述第三锥齿轮均与相匹配设置的第六锥齿轮啮合连接,在横向传动轴转动时,可以带动两个纵向传动轴进行转动,便于对封堵组件进行水平方向的调节。

11.作为优选,所述加热组件包括两个呈平行设置的座板,两个所述座板均固定安装在架板的下表面,每个所述座板的底端均固定安装有加热板,通过座板可以将两个加热板牢固安装在架板的底端,两个所述加热板之间共同固定安装有若干导热板,通过加热板以及导热板可以增加注塑槽内的温度,加快注塑槽内残液蒸发的速度,其中一个所述座板的上表面固定安装有接线柱,所述接线柱与电源插座电性连接,当外接电源插接在电源插座上后,即可让加热板以及导热板内布设的热阻丝通电,通过热阻丝产生的热量,可以快速升高注塑槽内部温度,便于对注塑槽内壁粘附的残液进行烘干处理。

12.作为优选,每个所述纵向传动轴的外壁上均转动安装有两个内置轴承,每个所述内置轴承均固定安装在定模内部,每个所述内置轴承的内圈壁均与相匹配的纵向传动轴的外壁固定连接,通过内置轴承可以对纵向传动轴进行限位,保证纵向传动轴正常转动的情况下,还可以防止纵向传动轴向下坠落,有效提高了纵向传动轴的转动效率。

13.作为优选,所述抽屉槽相对的两个内侧壁上均固定安装有排液管,每个所述排液管均与相匹配的排液通道连通,注塑槽内排出的残液可以沿着排液通道排入排液管中,两个所述排液管均位于集液盒的上方,确保残液能够精准的落入集液盒内,有效防止残液散落在抽屉槽内。

14.作为优选,每个所述腔体内均固定安装有限位座,每个所述限位座均位于相匹配的金属封板与横移直板之间,每个所述螺纹杆靠近注塑槽的一端均与相匹配的限位座转动连接,通过限位座可以对螺纹杆的端部进行限位,有效防止螺纹杆靠近注塑槽的一端向下倾斜,确保螺纹杆能够稳定转动安装在腔体内。

15.优选的,基于上述的一种带有残液回收结构的汽车内饰注塑设备的工艺,包括如下步骤:

16.a1、转动摇杆带动横向传动轴转动,通过第六锥齿轮与第三锥齿轮之间的啮合连接,可以带动两个纵向传动轴转动,通过第四锥齿轮与第二锥齿轮之间的啮合连接,可以带动两个螺纹杆转动,由于螺纹杆穿过横移直板并与其螺纹连接,故而能够带动横移直板以

及金属封板横向移动,当金属封板向远离注塑槽一侧移动后,腔体与注塑槽连接处的通口被打开,即可将注塑槽内的废液排入排液通道中,确保废液能够集中收集于集液盒内,便于对废液进行收集。

17.a2、通过插杆与定模顶端开凿的定位槽之间的卡合连接,确保架板能够稳定安装在定模的顶端,将外接电源插接在电源插座上,继而可以对加热板以及导热板内布设的热阻丝进行加热,通过加热板和导热板产生的热量可以对注塑槽内壁进行烘干处理,加快清洗液蒸发的速度,无需人工对注塑槽内壁残留的废液进行擦拭清理,有效提高废液清理的便捷性。

18.a3、通过风扇向注塑槽内吹风,能够加快加热组件产生的热量在注塑槽内扩散的速度,确保注塑槽内壁粘附的残液能够快速烘干,烘干过程中产生的热量从排热口处向外排出,能够加快注塑槽内部气体的流通,进一步加快注塑槽内壁粘附的残液干燥的效率。

19.本发明的有益效果:

20.本发明由定模和架板组成,定模内活动安装有封堵组件,通过封堵组件对注塑槽两侧设置的腔体开口进行封堵,保证注塑槽内壁的完整性,当封堵组件向远离注塑槽的一侧移动后,腔体开口被打开,即可将注塑槽内的残液导入集液盒中,通过加热组件可以对注塑槽进行干燥处理,加快注塑槽内壁粘附的残液蒸发的效率,无需工作人员手动对注塑槽内的残液进行抽取,也不需要使用抹布对注塑槽内壁粘附的残液进行擦拭处理,大大提高了注塑设备清理的便捷性。

附图说明:

21.为了易于说明,本发明由下述的具体实施及附图作以详细描述。

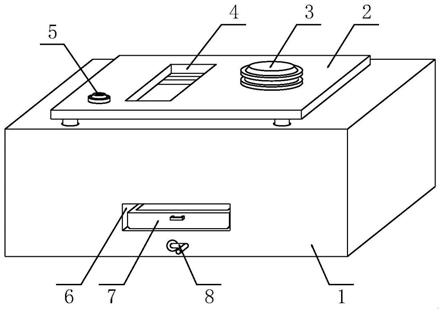

22.图1为本发明的整体结构示意图;

23.图2为本发明的内部结构示意图;

24.图3为本发明的封堵组件结构示意图;

25.图4为本发明的加热组件结构示意图;

26.图5为本发明图2中a的放大示意图;

27.图6为本发明的纵向传动轴结构示意图。

28.图中:1、定模;2、架板;21、插杆;3、风扇;4、排热口;5、电源插座;6、抽屉槽;61、排液管;7、集液盒;8、摇杆;81、连接轴;82、第一锥齿轮;9、腔体;10、封堵组件;101、金属封板;102、连接杆;103、横移直板;104、螺纹杆;105、第二锥齿轮;106、限位座;20、纵向传动轴;201、第三锥齿轮;202、第四锥齿轮;203、内置轴承;30、横向传动轴;301、第五锥齿轮;302、第六锥齿轮;40、加热组件;401、座板;402、加热板;403、导热板;404、接线柱;50、排液通道。

具体实施方式:

29.如图1-6所示,本具体实施方式采用以下技术方案:

30.实施例1

31.请参阅图1-2,本实施例提供了一种带有残液回收结构的汽车内饰注塑设备,包括定模1和架板2,定模1内转动安装有横向传动轴30,定模1的外壁上转动安装有摇杆8,摇杆8插入定模1内部的一端与横向传动轴30啮合连接,定模1内转动安装有两个垂直设置的纵向

传动轴20,两个纵向传动轴20的底端均与横向传动轴30相远离的两端啮合连接,定模1内开凿有两个腔体9,两个腔体9均与注塑槽内部连通,两个腔体9内部均活动安装有封堵组件10,每个纵向传动轴20的顶端均插入相匹配的腔体9内并与对应设置的封堵组件10啮合连接,定模1上且位于注塑槽的下方开凿有呈一端开口的抽屉槽6,抽屉槽6设置于摇杆8的上方,抽屉槽6内放置有用于收集残液的集液盒7,定模1内开凿有两个排放残液的排液通道50,每个排液通道50均将相匹配的腔体9与抽屉槽6连通,架板2架设于定模1的顶端,架板2上嵌入并固定安装有风扇3,风扇3的输出端位于注塑槽的上方,架板2上开凿有排热口4,排热口4设置在风扇3的一侧,架板2的顶端设有电源插座5,架板2的底端固定安装有加热组件40,加热组件40远离架板2的一端插入注塑槽内,电源插座5与加热组件40电性连接。

32.现有的汽车内饰注塑设备,大多数将定模1固定安装在加工台上,无法对定模1进行翻转,导致定模1注塑槽内的残液不能直接倒出,需要工作人员手动对注塑槽内的残液进行抽取,不仅操作复杂,而且需要花费很长的时间才能将注塑槽内的残液清理干净。

33.为了提高注塑设备内部残液清理的便捷性,本实施例中,通过转动摇杆8即可带动横向传动轴30进行转动,由于两个纵向传动轴20均与横向传动轴30啮合连接,故而能够带动两个纵向传动轴20进行转动,活动安装在腔体9内的封堵组件10与纵向传动轴20啮合连接,在纵向传动轴20转动时,即可带动封堵组件10横向移动,当两个封堵组件10均向远离注塑槽的一侧横移后,两个腔体9的开口端被打开,即可让注塑槽内的残液进入腔体9中,进入腔体9内的残液沿着排液通道50流入集液盒7内,无需工作人员手动对残液进行抽取,操作便捷,能够加快残液清理的速度,有效提高了残液清理的便捷性。

34.本实施例优选的,当注塑槽内的大部分残液排出后,其内壁会粘附少量残液,通过加热组件40产生的热量可以增加注塑槽内部温度,能够加快注塑槽内壁粘附的残液干燥的效率,此过程中由风扇3向注塑槽内吹风,即可加快注塑槽内热量的扩散速度,热风从排热口4向外排出,可以让注塑槽内的热气流通,进一步提高注塑槽内壁残液蒸发的效率,无需工作人员手持抹布对注塑槽内部进行擦拭清理,进一步提高了残液清理的便捷性。

35.实施例2

36.请参阅图1-6,在实施例1的基础上做了进一步改进:

37.为了提高架板2拆装的便捷性,架板2的下表面固定安装有四个插杆21,定模1的顶端开凿有四个定位槽,每个插杆21均插入相匹配设置的定位槽中并与其卡合连接。

38.本实施例中,当插杆21插入定位槽后,可以对架板2进行定位,确保架板2能够稳定架设在定模1的顶端,若向上拔起架板2即可将插杆21从定位槽中抽出,方便对架板2进行拆卸,有效提高了架板2拆装的便捷性。

39.为了方便带动横向传动轴30进行转动,摇杆8上固定安装有连接轴81,连接轴81转动安装在定模1内,连接轴81远离摇杆8的一端固定安装有第一锥齿轮82,第一锥齿轮82与横向传动轴30上安装的第五锥齿轮301啮合连接。

40.本实施例中,横向传动轴30设置在定模1内部,摇杆8转动安装在定模1的外部,转动摇杆8即可带动连接轴81进行转动,通过第五锥齿轮301与第一锥齿轮82之间的啮合连接,即可让横向传动轴30跟随连接轴81进行转动,只需要转动摇杆8即可带动定模1内部安装的横向传动轴30进行转动,操作便捷。

41.为了方便打开或关闭腔体9与注塑槽连接处的开口,每个封堵组件10均包括活动

安装在腔体9内的金属封板101,每个金属封板101的外壁均与相匹配的腔体9内壁精密连接,每个金属封板101上均通过四个连接杆102固定安装有横移直板103,每个横移直板103均活动安装在相匹配的腔体9中,每个横移直板103上均穿设有螺纹杆104,每个螺纹杆104远离注塑槽的一端均转动安装于对应设置的腔体9内侧壁上,每个螺纹杆104均与相匹配的横移直板103螺纹连接,每个螺纹杆104上且位于腔体9内均固定安装有第二锥齿轮105。

42.本实施例中,由于金属封板101与腔体9内壁之间为精密连接,通过金属封板101可以对腔体9的开口端进行封堵,保证了注塑槽内壁的完整性,由于横移直板103与螺纹杆104螺纹连接,而且方形结构的横移直板103活动安装在腔体9内部,当螺纹杆104转动时,横移直板103无法在腔体9内部进行转动,故而能够进行横向移动,通过横移直板103可以带动金属封板101横向移动,当金属封板101向远离注塑槽的一侧移动后,腔体9与注塑槽连接处的开口被打开,即可让注塑槽内的残液进入腔体9中,有效提高了腔体9开口端打开和关闭的便捷性。

43.为了方便驱动封堵组件10进行横向移动,每个纵向传动轴20的顶端均固定安装有第四锥齿轮202,每个第四锥齿轮202均位于对应设置的腔体9内,每个第二锥齿轮105均与相匹配设置的第四锥齿轮202啮合连接,每个纵向传动轴20的底端均固定安装有第三锥齿轮201,横向传动轴30相远离的两端均设有第六锥齿轮302,每个第六锥齿轮302均与相匹配的第三锥齿轮201啮合连接。

44.本实施例中,通过第三锥齿轮201与第六锥齿轮302之间的啮合连接,在横向传动轴30转动过程中,能够带动两个纵向传动轴20进行转动,通过第四锥齿轮202与第二锥齿轮105之间的啮合连接,确保纵向传动轴20能够带动螺纹杆104进行转动,螺纹杆104转动过程中可以带动封堵组件10上的横移直板103沿着腔体9内壁横向移动,此时组成封堵组件10的横移直板103以及金属封板101能够整体横移,有效提高了驱动封堵组件10横向移动的便捷性。

45.为了提高清理注塑槽内部粘附的残液的便捷性,加热组件40包括两个呈平行设置的座板401,两个座板401均固定安装在架板2的底端,两个座板401的下端面均固定安装有加热板402,两个加热板402之间共同固定安装有若干导热板403,其中一个座板401的顶端固定安装有与电源插座5电性连接的接线柱404,每个加热板402以及导热板403内部均布设有热阻丝,若干热阻丝串联为一体。

46.本实施例中,将外接电源插接在电源插座5上,即可让加热板402以及导热板403内布设的热阻丝通电,热阻丝通电后会产生高温热量,通过加热板402和导热板403将热量传递至注塑槽内部,随着注塑槽内部温度的升高,粘附在注塑槽内部的残液会蒸发并向外排出,无需工作人员手持抹布对注塑槽内壁粘附的残液进行清理,省时省力,进一步提高了注塑槽内部残液清理的便捷性。

47.实施例3

48.请参阅图2-6,在实施例1的基础上做了进一步改进:

49.为了提高纵向传动轴20转动时的稳定性,每个纵向传动轴20的外壁上均转动安装有两个内置轴承203,每个内置轴承203的内圈壁均与对应设置的纵向传动轴20的外壁固定连接,每个内置轴承203的外圈均固定在定模1内部开设的环形腔中。

50.本实施例中,通过内置轴承203可以对纵向传动轴20进行定位,由于纵向传动轴20

外壁与内置轴承203内圈壁固定连接,故而能够保证纵向传动轴20正常转动,而内置轴承203外圈固定在定模1内开凿的环形腔中,继而可以对纵向传动轴20进行垂直方向的限位,防止纵向传动轴20向下移动,有效提高了纵向传动轴20转动时的稳定性。

51.为了防止残液滴落在抽屉槽6内壁上,抽屉槽6相对的两个内壁上均固定安装有排液管61,每个排液通道50远离腔体9的一端均与相匹配的排液管61连通,两个排液管61均设置在集液盒7的上方。

52.本实施例中,通过排液管61可以对排液通道50内的残液进行引导,确保残液能够精准的落入集液盒7中,有效防止残液从排液通道50的端口处壁流至抽屉槽6内壁上。

53.为了防止螺纹杆104靠近注塑槽的一端向下倾斜,提高其转动时的稳定性,每个腔体9内均固定安装有限位座106,每个限位座106均设置于相匹配的横移直板103与金属封板101之间的位置,每个螺纹杆104靠近注塑槽的一端均嵌入限位座106内并与其转动连接。

54.本实施例中,由于螺纹杆104与限位座106转动连接,通过限位座106可以对螺纹杆104远离腔体9内侧壁的一端进行限位,防止螺纹杆104向下倾斜,有效提高了螺纹杆104转动时的稳定性。

55.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1