一种试管盖阻菌膜自动贴膜焊接装置的制作方法

1.本技术涉及采血试管生产技术的领域,尤其是涉及一种试管盖阻菌膜自动贴膜焊接装置。

背景技术:

2.目前真空的采血试管是一种一次性的、可实现定量采血的负压真空玻璃管或者负压真空pet塑料管。

3.申请人曾在公告号为cn213097909u的中国实用新型专利中公开过一种便于血液采集的真空采血管,该真空采血管如说明书附图1所示,其包括试管盖6,试管盖6上开设有两个直径不同的第一采样接口61和第二采样接口62,采血针安装于第一采样接口61和第二采样接口62处,其中第一采样接口61的直径小于第二采样接口62的直径。在试管盖6上还开设有透气孔63,向采血试管内输入血液时,使得管内多余的空气可以通过透气孔63排出,以保持管内的透气性。在试管盖6的透气孔63处焊接有阻菌膜64,以减少外界的空气和细菌通过透气孔63进入采血盖管内污染血液的现象产生。

4.目前,在试管盖的透气孔处焊接阻菌膜,一般采用超声波焊接机,即,将超声波焊接机安装于机架上,在机架上转动设置有转盘,在转盘上固定有若干定位工装。在试管盖的透气孔处焊接阻菌膜的步骤如下,首先,工作人员将阻菌膜进行手动裁剪,将试管盖放置于转盘上,工作人员手动将剪裁的阻菌膜覆盖于透气孔上,然后转动转盘,转盘转动至超声波焊接机的焊头正下方时,启动超声波焊接机,即可通过超声波焊接机将阻菌膜焊接于试管盖的透气孔处。

5.针对上述中的相关技术,发明人认为,由于透气孔的孔径较小,人工剪裁并将剪裁的阻菌膜覆盖于透气孔上,工作效率低,导致阻菌膜焊接效率低。

技术实现要素:

6.为了改善上述问题,本技术提供一种试管盖阻菌膜自动贴膜焊接装置。

7.本技术提供的一种试管盖阻菌膜自动贴膜焊接装置,采用如下的技术方案:一种试管盖阻菌膜自动贴膜焊接装置,包括机架和冲切机构,所述机架上安装有承载台,阻菌膜置于承载台上,所述承载台的厚度方向贯穿有落料孔道;所述冲切机构包括冲切气缸和冲切管,所述冲切气缸安装于机架上,所述冲切管穿设于落料孔道内,所述冲切气缸的活塞杆驱动冲切管下降以冲切阻菌膜,并推送至试管盖的透气孔处。

8.通过采用上述技术方案,不但能够对阻菌膜实现自动剪裁的功能,而且还能够将剪裁后的阻菌膜自动覆盖于试管盖的透气孔处,以减少人力劳动,提高工作效率。实现方式为,启动冲切气缸,冲切气缸的活塞杆伸长驱动冲切管下降,先对置于承载台上的阻菌膜进行冲切,随后将阻菌膜覆盖于试管盖的透气孔处。即可实现一个试管盖透气孔的贴膜工作,随后对透气孔处的阻菌膜进行焊接即可。

9.优选的,还包括移膜机构,所述移膜机构包括移膜气缸和移膜杆,所述移膜气缸安装于机架上,所述移膜杆穿设于冲切管内,所述移膜气缸的活塞杆驱动移膜杆下降,并推送阻菌膜至试管盖的透气孔处。

10.通过采用上述技术方案,冲切管将阻菌膜冲切完成后,启动移膜气缸,移膜气缸的活塞杆下降,以驱动移膜杆下降将冲切完成的阻菌膜下推至试管盖的透气孔处。由移膜杆穿设于冲切管内可得,移膜杆的直径小于冲切管的直径。若直接通过冲切管将阻菌膜下推至透气孔处,冲切完成的阻菌膜容易在冲切管下降的过程中,由于空气阻力,阻菌膜容易进入冲切管的内孔内。因此,为了将阻菌膜可靠的覆盖于透气孔处,冲切管冲切阻菌膜后,由于移膜杆的直径小于阻菌膜的直径,因此通过移膜杆下降即可将阻菌膜可靠推送至透气孔处。

11.优选的,所述移膜杆内部中空设置,所述移膜杆上连通有负压管。

12.通过采用上述技术方案,由于冲切后的阻菌膜较小,移膜杆下降时,阻菌膜容易与移膜杆脱离接触,为了减少此种现象的产生,移膜杆下推阻菌膜时,负压管抽气使得移膜杆的内腔处于负压的状态。当移膜杆下降接触阻菌膜时,即可可靠的将阻菌膜吸于移膜杆的端部,随后负压管停止抽气,将移膜杆与阻菌膜之间脱离接触。

13.优选的,所述机架上安装有支撑架,所述支撑架的顶部固定有固定板,所述支撑架上套设有移动板,所述固定板上安装有辅助气缸,所述辅助气缸的活塞杆的端部固定于移动板上,所述移膜气缸固定于移动板上,所述辅助气缸的活塞杆驱动移动板下降,以控制移膜杆与阻菌膜上表面相接触;所述冲切气缸、移膜气缸和辅助气缸三者之间电连接。

14.通过采用上述技术方案,启动辅助气缸,辅助气缸启动后,辅助气缸的活塞杆驱动移动板下降,带动移膜气缸和移膜杆下降。启动辅助气缸的同时,启动冲切气缸,使得冲切管与移膜杆能够同时下降。当冲切管靠近阻菌膜时,负压管抽气,移膜杆即可通过负压将阻菌膜吸住,对阻菌膜起到定位的作用,以便于冲切管对阻菌膜进行冲切。随后冲切管和移膜杆下降,冲切管将阻菌膜冲切,与此同时,移膜杆将阻菌膜吸住。之后,移膜气缸启动,驱动移膜杆继续下压,可将阻菌膜可靠的覆盖于透气孔处。

15.优选的,所述冲切气缸的活塞杆内部中空设置,所述冲切管穿设于冲切气缸的活塞杆内,且所述冲切管与冲切气缸的活塞杆固定连接。

16.通过采用上述技术方案,由于冲切管与移膜杆之间同轴设置,将冲切气缸的活塞杆内部中空设置,使得冲切气缸的活塞杆升降时,即可实现冲切管的升降,无需在冲切气缸与冲切管之间连接辅助件,从而能够减少占地面积的同时,还可使得冲切气缸与冲切管之间的传送更加可靠。

17.优选的,还包括对阻菌膜进行传送的送膜机构,所述机架上安装有支撑座,所述送膜机构包括依次转动安装于支撑座上的放卷辊和收卷辊,所述支撑座上且位于放卷辊和收卷辊之间安装有若干压辊组,每个所述压辊组包括辊面贴合的两个压辊,阻菌膜由所述放卷辊处输送至收卷辊处,并经过每个所述压辊组的两个压辊之间,所述阻菌膜处于绷紧状态,所述机架上安装有驱动支撑座间隙运动的间歇驱动组件。

18.通过采用上述技术方案,未冲切的阻菌膜安装于放卷辊与收卷辊之间,之后对阻菌膜进行冲切并覆盖于透气孔处,随后通过间歇驱动组件驱动支撑座运动一个单元格,继续对阻菌膜进行冲切。从而实现连续自动对阻菌膜进行冲切,并覆盖于透气孔处,以提高工

作效率。

19.优选的,所述间歇驱动组件包括伺服电机、丝杆和限位轨道,所述伺服电机和限位轨道均安装于机架上,所述丝杆的长度方向与限位轨道的长度方向一致,所述丝杆转动设置于机架上,且所述伺服电机的输出轴与丝杆的端部连接,所述支撑座上安装有传送块和限位块,所述传送块螺纹套设于丝杆上,所述限位块与限位轨道滑动连接;所述伺服电机与冲切气缸电连接。

20.通过采用上述技术方案,间歇驱动阻菌膜运动进行冲切时,启动伺服电机,伺服电机的输出轴转动控制丝杆转动,使得传送块沿着丝杆的长度方向移动,同时限位块沿着限位轨道的长度方向移动,以实现支撑座带动阻菌膜间歇运动。

21.优选的,所述机架上安装有驱动收卷辊转动收卷的驱动组件,所述驱动组件包括驱动电机和传送带,所述驱动电机安装于支撑座上,所述传送带套设于驱动电机的输出轴和收卷辊上。

22.通过采用上述技术方案,驱动电机的输出轴转动,使得传送带控制收卷辊转动,即可实现阻菌膜移动。

23.优选的,所述机架上安装有收卷张力调节组件,所述收卷张力调节组件包括张紧座和张紧轮,所述张紧座安装于支撑座的侧壁上,所述张紧座沿着支撑座的侧壁横向滑动,所述张紧轮的侧壁与传送带抵紧。

24.通过采用上述技术方案,对阻菌膜进行冲切时,阻菌膜需时刻保持绷紧的状态,若阻菌膜产生松弛的现象,通过冲切管进行冲切,容易造成阻菌膜冲切的尺寸难以符合规范的情况产生,并且还容易出现阻菌膜损坏的现象,因此需要对阻菌膜进行张紧。对阻菌膜进行张紧时,通过调节张紧座的位置,以调节张紧轮的位置,使得传送带处于绷紧的状态。

25.优选的,所述机架上安装有放卷张力调节组件,所述放卷张力调节组件包括锁紧螺母和弹簧,所述锁紧螺母螺纹套设于所述放卷辊伸出支撑座的一端,所述弹簧套设于放卷辊伸出支撑座的一端,所述弹簧的一端与支撑座的侧壁抵紧,所述弹簧的另一端与锁紧螺母抵紧。

26.通过采用上述技术方案,转动锁紧螺母,锁紧螺母即可沿着放卷辊的长度方向朝阻菌膜的方向移动,对弹簧进行压缩,弹簧通过自身回弹力对锁紧螺母施加推力,使得锁紧螺母难以产生转动的现象。对阻菌膜进行冲切的时候,即可保证阻菌膜的绷紧状态。

27.综上所述,本技术包括以下至少一种有益技术效果:通过设置承载台、冲切气缸和冲切管,能够起到实现阻菌膜自动剪裁和自动覆盖于透气孔处的效果;通过设置移膜杆和负压管,能够起到便于将阻菌膜覆盖于透气孔处的效果;通过设置送膜机构和间歇驱动组件,能够起到实现阻菌膜自动间歇式运动,以便于冲切管对阻菌膜间歇式冲切的效果。

附图说明

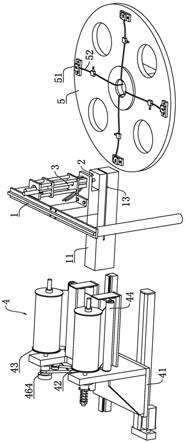

28.图1是相关技术中试管盖的整体结构示意图;图2是本技术实施例中试管盖阻菌膜自动贴膜焊接装置的整体结构示意图;图3是本技术实施例中用于体现送膜机构、移膜机构和转盘三者之间的位置关系

的爆炸结构示意图;图4是本技术实施例中用于体现定位工装的结构示意图;图5是本技术实施例中用于体现移膜机构的结构示意图;图6是图5中a部的放大图;图7是本技术实施例中用于体现送膜机构的结构示意图;图8是本技术实施例中用于体现试管盖定位机构和试管盖传送机构的位置关系示意图;图9是图8中b部的放大结构示意图;图10是本技术实施例中用于体现振动供料盘的结构示意图;图11是图10中c部的放大结构示意图。

29.附图标记说明:1、机架;11、承载台;111、安装座;12、落料孔道;13、容纳腔;2、冲切机构;21、冲切气缸;22、冲切管;23、安装板;3、移膜机构;31、移膜气缸;32、移膜杆;33、负压管;34、支撑架;35、固定板;36、移动板;37、辅助气缸;4、送膜机构;41、支撑座;42、放卷辊;43、收卷辊;44、压辊;45、间歇驱动组件;451、伺服电机;452、丝杆;453、限位轨道;454、传送块;455、限位块;46、驱动组件;461、驱动电机;462、传送带;463、驱动轴;464、同步带;47、收卷张力调节组件;471、张紧座;472、张紧轮;473、腰型孔;474、锁紧螺钉;48、放卷张力调节组件;481、锁紧螺母;482、弹簧;5、转盘;51、定位工装;511、第一安装槽;512、第二安装槽;513、吸气孔道;52、负压吸管;6、试管盖;61、第一采样接口;62、第二采样接口;63、透气孔;64、阻菌膜;7、超声波焊接机;8、试管盖定位机构;81、定位轨道;811、压板;812、风道;82、定位块;83、定位缺口;84、检测件;85、导向缺口;9、试管盖传送机构;91、振动供料盘;911、第一输送料道;912、第二输送料道;9121、输送板;9122、承载条;9123、筛分缺口;9124、出料口;9125、导向斜面;913、围挡;914、吹气管;92、筛分组件;921、筛分凸块;922、挡条;93、上料吸附组件;931、升降上料气缸;932、上料吸头;933、上料安装架;934、上料负压管;935、移载上料气缸;936、上料安装板。

具体实施方式

30.以下结合附图1

‑

11对本技术作进一步详细说明。

31.本技术实施例公开一种试管盖阻菌膜自动贴膜焊接装置。参照图2,一种试管盖阻菌膜自动贴膜焊接装置,包括机架1、转盘5、冲切机构2、移膜机构3和送膜机构4。转盘5转动设置于机架1上,机架1上固定有承载台11,冲切机构2和移膜机构3均安装于承载台11上。送膜机构4滑移设置于机架1上,阻菌膜64卷绕于送膜机构4上。

32.参照图3和图4,转盘5上固定有若干定位工装51,若干定位工装51均匀分布于转盘5的边缘处。定位工装51上开设有第一安装槽511、第二安装槽512和吸气孔道513,试管盖6的第一采样接口61和第二采样接口62分别安装于第一安装槽511和第二安装槽512内。吸气

孔道513沿定位工装51的厚度方向开设,且吸气孔道513延伸至定位工装51与试管盖6接触的一侧。当试管盖6安装于定位工装51上时,吸气孔道513与试管盖6的透气孔63连通。定位工装51上均连接有负压吸管52,负压吸管52与吸气孔道513连通,吸气孔道513的直径小于透气孔63的直径,当试管盖6安装于定位工装51上时,负压吸管52抽气,即可将试管盖6吸于定位工装51上。当透气孔63上覆盖有阻菌膜64时,阻菌膜64将受到吸力,可靠地吸附于试管盖6上,以便于后续阻菌膜64的焊接。当安装有试管盖6的定位工装51位于承载台11的下方时,冲切机构2和移膜机构3均位于透气孔63的正上方。

33.参照图5和图6,承载台11上水平开设有容纳腔13,承载台11上竖直贯穿有与容纳腔13连通的落料孔道12,阻菌膜64绷紧地穿设于容纳腔13内,落料孔道12位于阻菌膜64的正反面,冲切机构2和移膜机构3均位于落料孔道12的上方。冲切机构2包括冲切气缸21和冲切管22,承载台11上安装有安装座111,冲切气缸21的缸体固定于安装座111上。冲切气缸21的活塞杆穿设于安装座111上,且冲切气缸21的活塞杆与安装座111滑动连接。冲切气缸21的活塞杆的内部中空设置,冲切管22穿设于活塞杆内,且冲切气缸21的活塞杆与冲切管22固定连接。冲切气缸21的活塞杆朝转盘5的方向伸出,带动冲切管22下降,穿设于落料孔道12内,对容纳腔13内紧绷的阻菌膜64进行冲切。当安装有试管盖6的定位工装51位于承载台11的下方时,落料孔道12位于透气孔63的正上方,使得冲切完成的阻菌膜64能够覆盖至透气孔63上。

34.参照图5和图6,移膜机构3包括移膜气缸31、移膜杆32和辅助气缸37。冲切气缸21的缸体上固定有安装板23,冲切气缸21的活塞杆穿设于安装板23上。安装板23上固定有支撑架34,支撑架34上套设有固定板35和移动板36,固定板35固定于支撑架34的顶部,移动板36位于安装板23与固定板35之间,且移动板36沿着支撑架34的高度方向滑动。移膜气缸31固定于移动板36上,移膜杆32与移膜气缸31的活塞杆固定连接,移膜气缸31的活塞杆的伸缩方向为移膜杆32的长度方向。移膜杆32上连接有负压管33,移膜杆32穿设于冲切管22内。辅助气缸37固定于固定板35上,辅助气缸37的活塞杆与移动板36固定连接。辅助气缸37的活塞杆伸长,即可驱动移动板36沿着支撑架的高度方向下降,使得移膜气缸31以及移膜杆32随着移动板36下降。冲切气缸21、移膜气缸31和辅助气缸37三者之间电连接,且冲切气缸21活塞杆的行程与辅助气缸37活塞杆的行程相等,冲切管22与移膜杆32朝向转盘5的一端齐平。

35.对阻菌膜64进行冲切时,辅助气缸37和冲切气缸21同时启动,使得冲切管22与移膜杆32同时下降,当冲切管22和移膜杆32下降与阻菌膜64之间的距离为1

‑

2毫米时,负压管33对移膜杆32内部进行抽负压。移膜杆32即可将阻菌膜64吸住,冲切管22随之下降,并对阻菌膜64进行冲切。当阻菌膜64冲切结束以后,冲切气缸21驱动冲切管22复位,与此同时,移膜气缸31驱动移膜杆32下降并下推阻菌膜64,使得阻菌膜64覆盖于试管盖6的透气孔63上。

36.参照图7,送膜机构4包括支撑座41、放卷辊42与收卷辊43,支撑座41与机架1滑移连接,放卷辊42和收卷辊43均转动设置于支撑座41上。在支撑座41上且位于放卷辊42和收卷辊43之间转动设置有两个压辊组,两个压辊组分别位于承载台11的两侧,每组压辊组均包括两个压辊44,且两个压辊44的辊面相互贴合。阻菌膜64的两端分别卷绕于放卷辊42和收卷辊43上,并经过每个压辊组的两个压辊44之间以及穿设于容纳腔13内。支撑座41上安装有驱动收卷辊43转动收卷的驱动组件46,驱动组件46包括驱动电机461和传送带462,驱

动电机461安装于支撑座41上,支撑座41上转动设置有驱动轴463,驱动电机461的输出轴与驱动轴463之间通过同步带464传送。传送带462套设于收卷辊43的端部和驱动轴463上。驱动电机461的输出轴转动,通过同步带464带动驱动轴463转动,使得传送带462控制收卷辊43转动,即可实现阻菌膜64移动。

37.参照图7,承载台11上安装有使阻菌膜64始终处于绷紧的状态的收卷张力调节组件47和放卷张力调节组件48。收卷张力调节组件47包括张紧座471和张紧轮472,张紧座471上开设有腰型孔473,张紧座471通过锁紧螺钉474安装于支撑座41上,且锁紧螺钉474穿设于腰型孔473内。张紧轮472转动设置于张紧座471上,张紧轮472的侧壁与传送带462抵紧,收卷辊43将难以产生转动的现象,使得阻菌膜64始终处于绷紧的状态。放卷张力调节组件48包括锁紧螺母481和弹簧482,锁紧螺母481螺纹套设于放卷辊42伸出支撑座41的一端,弹簧482套设于放卷辊42伸出支撑座41的一端,且弹簧482位于支撑座41和锁紧螺母481之间。使得弹簧482的一端与支撑座41的侧壁抵紧,弹簧482的另一端与锁紧螺母481抵紧。

38.参照图7,机架1上安装有驱动支撑座41间隙运动的间歇驱动组件45。间歇驱动组件45包括伺服电机451、丝杆452和限位轨道453,伺服电机451和限位轨道453均固定于机架1上,伺服电机451与冲切气缸21电连接。丝杆452转动设置于机架1上,丝杆452的长度方向与限位轨道453的长度方向一致。伺服电机451的输出轴与丝杆452的端部连接,启动伺服电机451,即可控制丝杆452转动。支撑座41的底部安装有传送块454和限位块455,传送块454螺纹套设于丝杆452上,限位块455沿着限位轨道453的长度方向滑动。

39.参照图8和图9,机架1上且靠近转盘5的位置设置有自动上料装置,自动上料装置包括试管盖定位机构8和试管盖传送机构9。试管盖定位机构8包括定位轨道81和定位块82,定位轨道81固定于机架1上,定位轨道81的一端朝向转盘5设置,定位块82固定于定位轨道81朝向转盘5的一端。定位块82上开设有定位缺口83,定位缺口83靠近转盘5的边缘设置。定位块82远离转盘5一侧开设有导向缺口85,导向缺口85与定位缺口83相互连通,导向缺口85朝远离定位缺口83的方向呈渐扩趋势。使得定位缺口83与第一安装槽511对应,导向缺口85与第二安装槽512对应。试管盖6传送至定位轨道81以后,第一采样接口61置于定位缺口83内,第二采样接口62位于导向缺口85内。定位块82上且位于定位缺口83的侧壁上固定有检测件84,检测件84为红外线测距仪。

40.参照图8和图10,试管盖传送机构9包括振动供料盘91、筛分组件92和上料吸附组件93,振动供料盘91与定位轨道81远离定位块82的一端固定,筛分组件92设置于振动供料盘91上,上料吸附组件93安装于机架1上,用于将安装于定位块82上的试管盖6传动至定位工装51上。振动供料盘91的内壁由下至上环绕设置有螺旋向上且相互连通的第一输送料道911和第二输送料道912,第二输送料道912远离第一输送料道911的一端设置为出料口9124,,出料口9124与定位轨道81远离定位块82的一端连通。试管盖6自振动供料盘91的底部传送至第一输送料道911上,然后进入第二输送料道912上,并传送至出料口9124进入定位轨道81内。

41.参照图10和图11,筛分组件92包括筛分凸块921和挡条922,第二输送料道912包括输送板9121和承载条9122,输送板9121与第一输送料道911光滑连接,承载条9122固定于输送板9121的外边缘处。第一输送料道911自身呈螺旋形,且第一输送料道911外弧形侧壁切线的垂直线均处于水平状态。第二输送料道912的输送板9121亦呈螺旋形,但是输送板9121

侧壁切线的垂直线处于倾斜的状态,且若干输送板9121侧壁切线的垂直线位于承载条9122的一端自第一输送料道911从出料口9124的螺旋方向逐渐朝地面的方向倾斜,使得输送板9121的倾斜角沿着试管盖6的传送方向呈逐渐递增趋势。试管盖6的圆弧形侧壁搭设于承载条9122上,试管盖6的端面与输送板9121贴合。

42.输送板9121靠近出料口9124的侧壁上开设有筛分缺口9123,筛分凸块921固定于输送板9121上且位于筛分缺口9123远离出料口9124的一侧处,筛分凸块921与承载条9122之间的距离为第二采样接口62直径的0.8倍至0.9倍,优选的,筛分凸块921与承载条9122之间的距离为第二采样接口62直径的0.9倍,筛分凸块921与承载条9122之间的距离为第一采样接口61之间的1.1倍,使得筛分缺口9123与承载条9122之间只能通过第一采样接口61。筛分缺口9123远离筛分凸块921的一侧形成有导向斜面9125,所述导向斜面9125朝振动供料盘91的内部倾斜。挡条922的一端固定于输送板9121的上侧壁,挡条922朝承载条9122的方向倾斜延伸,挡条922的斜投影落入筛分缺口9123处。振动供料盘91的外壁上固定有围挡913,围挡913与振动供料盘91的底部连通。

43.试管盖6自第一输送料道911传送至第二输送料道912的输送板9121的筛分凸块921处,此时需注意的是,只有一种情况下,试管盖6能够继续传送,即,试管盖6的第一采样接口61和第二采样接口62的端面与输送板9121贴合,且通过第一采样接口61带领第二采样接口62于振动供料盘91上传送,使得第一采样接口61优先触碰筛分凸块921,并从筛分凸块921和承载条9122之间通过,随后第一采样接口61掉落至筛分缺口9123内,第二采样接口62从筛分凸块921上滑过,此时挡条922位于试管盖6远离第一采样接口61的一面,对试管盖6远离第一采样接口61的一面进行支撑。然后试管盖6持续传送,第一采样接口61即可从导向斜面9125朝出料口9124的方向运动,最终进入定位轨道81内。进入定位轨道81的试管盖6始终处于第一采样接口61在前,第二采样接口62在后的形态运动,即,沿着试管盖6的传送方向,通过第一采样接口61带领第二采样接口62运动,使得第一采样接口61能够顺利进入定位缺口83内,第二采样接口62顺利进入导向缺口85内,以便于上料吸附组件93将试管盖6放置于定位工装51上。

44.参照图9,上料吸附组件93包括上料安装架933、移载上料气缸935、升降上料气缸931和上料吸头932,上料安装架933固定于机架1上,移载上料气缸935固定于上料安装架933上,移载上料气缸935为双向气缸,移载上料气缸935的活塞杆朝转盘5的方向横向移动。升降上料气缸931的缸体与移载上料气缸935的缸体固定,升降上料气缸931的活塞杆朝定位缺口83的方向升降运动。升降上料气缸931的活塞杆的端部固定有上料安装板936,上料吸头932安装于上料安装板936上,上料吸头932上连接有上料负压管934。上料吸头932由柔性材料制成,能够对试管盖6进行保护,减少上料吸头932下降时对试管盖6产生的冲击。

45.试管盖6置于定位缺口83内,升降上料气缸931的活塞杆下降,使得上料吸头932与试管盖6接触,同时上料负压管934吸气,上料吸头932吸住试管盖6。随后升降上料气缸931的活塞杆上升,移载上料气缸935的缸体横向移动,带动试管盖6朝定位工装51的方向运动,当上料吸头932位于定位工装51的正上方时,升降上料气缸931的活塞杆下降,将试管盖6置于定位工装51上。

46.参照图9和图10,定位轨道81上固定有压板811,压板811的长度方向与定位轨道81的长度方向相同,压板811宽度方向的一侧固定于定位轨道81宽度方向一侧,压板811宽度

方向的另一侧与定位轨道81宽度方向的另一侧之间形成有风道812,试管盖6置于压板811和定位轨道81之间。振动供料盘91的侧壁上固定有吹气管914,吹气管914的侧壁与振动供料盘91的侧壁固定连接,吹气管914的一端朝向定位轨道81延伸,吹气管914的另一端连接有气源。当试管盖6安装于定位轨道81上时,吹气管914喷射气体,通过气体将试管盖6朝转盘5的方向推送,同时通过压板811对试管盖6进行限位,使得试管盖6与定位轨道81之间不容易发生脱离。位于压板811和定位轨道81之间的试管盖6,吹风管的风进入风道812驱动试管盖6朝定位缺口83处运动。

47.本技术实施例一种试管盖阻菌膜自动贴膜焊接装置的实施原理为:首先,通过自动上料装置对试管盖6进行上料,将试管盖6安装于定位工装51上,并且将阻菌膜64安装于放卷辊42与收卷辊43上。随后,对阻菌膜64进行冲切。即,同时启动辅助气缸37和冲切气缸21,使得冲切管22与移膜杆32同时下降,冲切管22对阻菌膜64进行冲切,移膜杆32对阻菌膜64吸住。然后,启动移膜气缸31,通过移膜气缸31的活塞杆驱动移膜杆32下降下推阻菌膜64,使得阻菌膜64覆盖于试管盖6的透气孔63上。最后,盘转动至超声波焊接机7的焊头正下方时,启动超声波焊接机7,即可通过超声波焊接机7将阻菌膜64焊接于试管盖6的透气孔63处。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1