一种输液管焊接设备的制作方法

1.本发明涉及一种焊接设备,特别涉及一种输液管焊接设备。

背景技术:

2.传统打吊针用的输液管在生产时,需要将针头、储液桶、过滤器和转接头分别焊接在管体上,但焊接一般是逐个零件焊接,加工步骤多,焊接时间长,导致输液管的生产效率低下,而且输液管焊接时,过滤器与管体之间存在非同轴的焊接点,难以同步焊接,影响焊接效率。

3.因此,有必要做进一步改进。

技术实现要素:

4.本发明的目的旨在提供一种结构简单合理、生产效率高、产品质量好、实用性强的输液管焊接设备,以克服现有技术中的不足之处。

5.按此目的设计的一种输液管焊接设备,包括机架,其特征在于:还包括焊接部分和工装部分,焊接部分和工装部分设置在机架上、且焊接部分设置于工装部分上方,焊接部分包括若干焊接组件,焊接组件活动设置在工装部分上方,工装部分包括驱动部件、转动件和若干夹具组件,驱动部件与转动件驱动连接,转动件分别与各夹具组件连接,夹具组件与焊接组件一一对应,输液管的焊接部位固定在夹具组件上,输液管焊接时,驱动部件带动转动件转动,转动件通过夹具组件带动输液管转动,同时配合焊接组件对输液管的焊接部位进行焊接。

6.所述驱动部件包括相互连接的第一电机和减速箱,转动件为传动轴,减速箱与传动轴驱动连接,夹具组件包括固定座、驱动齿轮、传动齿轮、工装齿轮、定位座、定位压板和锁扣开关,驱动齿轮、传动齿轮和工装齿轮安装在固定座上,传动轴与驱动齿轮连接,传动齿轮设置在驱动齿轮和工装齿轮的两侧、且分别与驱动齿轮、工装齿轮啮合传动,定位座安装在工装齿轮上,定位压板转动设置在定位座上,输液管的焊接部位位于定位座和定位压板之间,定位压板转动时夹紧或松开输液管的焊接部位,锁扣开关安装在工装齿轮上,输液管焊接时,定位座和定位压板将输液管的焊接部位夹紧,锁扣开关与定位压板的端部扣接,以锁紧定位压板。

7.所述工装部分还包括夹具连接板、滑轨组件和驱动气缸,各固定座安装在夹具连接板上,驱动气缸和夹具连接板驱动连接,机架上设置有工作台,滑轨组件和驱动气缸设置于工作台上,焊接设备工作时,驱动气缸驱动夹具连接板通过滑轨组件滑动设置在工作台上。

8.所述固定座上设置有用于承托输液管的托盘,托盘位于输液管的下方。

9.所述焊接组件分别为第一焊接组件、第二焊接组件、第三焊接组件和第四焊接组件,夹具组件分别为第一夹具组件、第二夹具组件、第三夹具组件和第四夹具组件,第一焊接组件、第二焊接组件、第三焊接组件、第四焊接组件与第一夹具组件、第二夹具组件、第三

夹具组件、第四夹具组件一一对应,输液管包括管体和设置于管体上的针头、储液桶、过滤器、转接头,针头夹在第一夹具组件上,储液桶夹在第二夹具组件上,过滤器夹在第三夹具组件上,转接头夹在第四夹具组件上。

10.所述管体与针头的连接处为输液管的焊接部位、包括第一焊接点,第一焊接组件包括第一安装座、第一手摇模组、第一安装板、第一焊头和第一微调板,第一安装座和第一微调板连接,第一安装座通过第一微调板轴向滑动设置在机架上,第一手摇模组安装在第一安装座上,第一安装板固定在第一手摇模组上,第一焊头固定在第一安装板上,第一手摇模组带动第一焊头上下移动;焊接设备工作时,第一焊头与第一夹具组件相互配合,以焊接第一焊接点。

11.所述管体与储液桶的连接处为输液管的焊接部位、包括第二焊接点、第三焊接点和第四焊接点,第二焊接组件包括第二安装座、若干第二手摇模组、若干第二安装板、第二焊头、第三焊头、第四焊头、若干第一角度微调板、若干角度调节板、第二微调板、若干第一焊头垫板,第二安装座和第二微调板连接,第二安装座通过第二微调板轴向滑动设置在机架上,第二手摇模组安装在第二安装座上,第二安装板固定在第二手摇模组上,第二焊头、第三焊头均通过第一焊头垫板固定在第二安装板上,第四焊头固定在第二安装板上,各第二手摇模组带动对应的第二焊头、第三焊头、第四焊头上下移动,第二焊头、第四焊头分别设置在第三焊头的两侧,对应第二焊头的第二手摇模组通过角度调节板与第二安装座转动连接,对应第四焊头的第二手摇模组通过角度调节板与第二安装座转动连接,第一角度微调板分别设置在对应第二焊头、第四焊头的第二手摇模组的侧部、并固定在第二安装座上,第一角度微调板上设置有调节件,第一角度微调板通过调节件顶动调节对应第二焊头、第四焊头的第二手摇模组的角度;焊接设备工作时,第二焊头、第三焊头、第四焊头分别与第二夹具组件相互配合,以分别焊接第二焊接点、第三焊接点、第四焊接点。

12.所述管体与过滤器的连接处为输液管的焊接部位、包括第五焊接点和第六焊接点,第三焊接组件包括第三安装座、若干第三手摇模组、若干第三安装板、第五焊头、第六焊头、第二电机、第二焊头垫板、曲柄轴、横向线轨组件、纵向线轨组件和第三微调板,第三安装座与第三微调板连接,第三安装座通过第三微调板轴向滑动设置在机架上,与第五焊头对应的第三手摇模组安装在第三安装座上,第三安装板固定在第三手摇模组上,第五焊头通过第二焊头垫板固定在第三安装板上,第二电机通过曲柄轴与对应于第六焊头的第三手摇模组驱动连接,对应于第六焊头的第三手摇模组通过横向线轨组件和纵向线轨组件的配合滑动设置在第三安装座上,各第三手摇模组带动对应的第五焊头、第六焊头上下移动;焊接设备工作时,第五焊头、第六焊头分别与第三夹具组件相互配合,以分别焊接第五焊接点、第六焊接点。

13.所述管体与转接头的连接处为输液管的焊接部位、包括第七焊接点,第四焊接组件包括第四安装座、第四手摇模组、第四安装板、第七焊头和第四微调板,第四安装座和第四微调板连接,第四安装座通过第四微调板轴向滑动设置在机架上,第四手摇模组安装在第四安装座上,第四安装板固定在第四手摇模组上,第七焊头固定在第四安装板上,第四手摇模组带动第七焊头上下移动;焊接设备工作时,第七焊头与第四夹具组件相互配合,以焊接第七焊接点。

14.所述机架包括上机架和下机架,上机架内部设置有激光发生器,激光发生器与焊

接组件电连接,上机架的顶部设置有指示灯,工作台设置在下机架上,下机架的侧部设置有显示屏和冷水机。

15.本发明通过设置多个焊接组件和夹具组件,将整根输液管置于夹具组件上,然后通过电机、传动轴和齿轮带动输液管旋转,并配合各焊接组件对输液管各焊点进行焊接,焊接组件的各焊头可以上下调节、水平调节(轴向调节)和转动调节,使得输液管各焊接点都可以同时焊接,提高生产效率,而且通过伺服电机带动焊头转动,通过减速电机带动输液管转动,实现两者等角速度转动,使过滤器与管体之间的非同轴焊接点可同步焊接,提高焊接效率。

附图说明

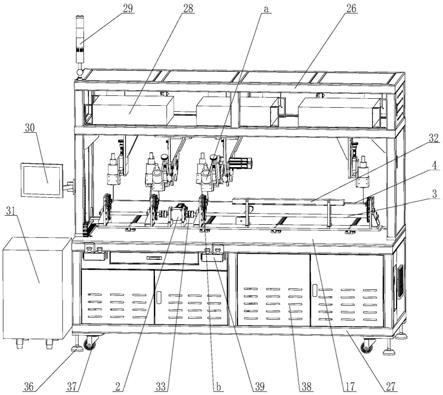

16.图1为本发明一实施例中焊接设备的整体结构示意图。

17.图2为本发明一实施例中焊接设备另一方位的整体结构示意图。

18.图3为本发明一实施例中焊接设备的正视图。

19.图4为本发明一实施例中焊接设备的侧视图。

20.图5为本发明一实施例中工装部分的整体结构示意图。

21.图6为本发明一实施例中夹具组件的整体结构示意图。

22.图7为本发明一实施例中夹具组件另一方位的整体结构示意图。

23.图8为本发明一实施例中第一焊接组件的整体结构示意图。

24.图9-图11为本发明一实施例中第二焊接组件不同方位的整体结构示意图。

25.图12为本发明一实施例中第三焊接组件的整体结构示意图。

26.图13为本发明一实施例中第三焊接组件另一方位的整体结构示意图。

27.图14为本发明一实施例中第四焊接组件的整体结构示意图。

28.图15为本发明一实施例中输液管的整体结构示意图。

具体实施方式

29.下面结合附图及实施例对本发明作进一步描述。

30.参见图1-图15,本输液管焊接设备,包括机架1、焊接部分和工装部分,焊接部分和工装部分设置在机架1上、且焊接部分设置于工装部分上方,焊接部分包括若干焊接组件a,焊接组件a活动设置在工装部分上方,工装部分包括驱动部件2、转动件和若干夹具组件b,驱动部件2与转动件驱动连接,转动件分别与各夹具组件b连接,夹具组件b与焊接组件a一一对应,输液管4的焊接部位固定在夹具组件b上,输液管4焊接时,驱动部件2带动转动件转动,转动件通过夹具组件b带动输液管4转动,同时配合焊接组件a对输液管4的焊接部位进行焊接。

31.驱动部件2包括相互连接的第一伺服电机5和减速箱6,转动件为传动轴3,减速箱6通过联轴器33与传动轴3驱动连接,夹具组件b包括固定座7、驱动齿轮8、传动齿轮9、工装齿轮10、定位座11、定位压板12和锁扣开关13,驱动齿轮8、传动齿轮9和工装齿轮10安装在固定座7上,其中,传动齿轮9通过转轴34转动设置在固定座7上,固定座7上旋转设置有旋转压紧环35,工装齿轮10固定在旋转压紧环35上,传动轴3与驱动齿轮8连接,传动齿轮9设置在驱动齿轮8和工装齿轮10的两侧、且分别与驱动齿轮8、工装齿轮10啮合传动,转动轴转动时

带动驱动齿轮8转动,驱动齿轮8带动传动齿轮9转动,传动齿轮9带动工装齿轮10转动,工装齿轮10通过旋转压紧环35带动输液管4转动,定位座11安装在工装齿轮10上,定位压板12转动设置在定位座11上,输液管4的焊接部位位于定位座11和定位压板12之间,定位压板12转动时夹紧或松开输液管4焊接部位,锁扣开关13安装在工装齿轮10上,输液管4焊接时,定位座11和定位压板12将输液管4的焊接部位夹紧,锁扣开关13与定位压板12的端部扣接(具体可以是在定位压板12的端部设置卡扣,锁扣开关13上设置扣孔,通过卡扣和扣孔扣接),以锁紧定位压板12。

32.工装部分还包括夹具连接板14、滑轨组件15和驱动气缸16,各固定座7安装在夹具连接板14,驱动气缸16和夹具连接板14驱动连接,机架1上设置有工作台17,滑轨组件15和驱动气缸16设置于工作台17上,焊接设备工作时,驱动气缸16驱动夹具连接板14通过滑轨组件15滑动设置在工作台17上,以进行输液管4的上下料。

33.固定座7上设置有用于承托输液管4的托盘32,托盘32位于输液管4的下方,托盘32设置在第三夹具组件24和第四夹具组件25之间,托盘32可防止输液管4下垂而影响焊接。

34.焊接组件a分别为第一焊接组件18、第二焊接组件19、第三焊接组件20和第四焊接组件21,夹具组件b分别为第一夹具组件22、第二夹具组件23、第三夹具组件24和第四夹具组件25,第一焊接组件18、第二焊接组件19、第三焊接组件20、第四焊接组件21与第一夹具组件22、第二夹具组件23、第三夹具组件24、第四夹具组件25一一对应,输液管4包括管体4.1(软pvc材料)和设置于管体4.1上的针头4.2(abs材料)、储液桶4.3(桶身软pvc材料,桶盖abs材料)、过滤器4.4(透明abs材料)、转接头4.5(硬pvc材料),针头4.2夹在第一夹具组件22上,储液桶4.3夹在第二夹具组件23上,过滤器4.4夹在第三夹具组件24上,转接头4.5夹在第四夹具组件25上。

35.驱动部件2设置在第二夹具组件23与第三夹具组件24之间,传动轴3包括连接在减速机6两侧的第一传动轴3.1和第二传动轴3.2,第一传动轴3.1分别与第一夹具组件22、第二夹具组件23连接,第二传动轴3.2分别与第三焊接组件20、第四焊接组件21连接。

36.管体4.1与针头4.2的连接处为输液管4的焊接部位、包括第一焊接点c,第一焊接组件18包括第一安装座181、第一手摇模组182、第一安装板183、第一焊头184和第一微调板185,第一安装座181和第一微调板185连接,第一安装座181通过第一微调板185轴向滑动设置在机架1上,以轴向调节第一焊头184,第一手摇模组182安装在第一安装座181上,第一安装板183固定在第一手摇模组182上,第一焊头184固定在第一安装板183上,第一手摇模组182带动第一焊头184上下移动(手摇模组为螺杆、滑块、导向柱和旋钮的组合,旋钮与螺杆连接,滑块套在螺杆上,两者螺纹配合,且滑块滑动设置在导向柱上,滑块与第一安装板183连接,旋转旋钮时,螺杆转动,并带动滑块在导向柱上转动,然后通过第一安装板183带动第一焊头184上下移动);焊接设备工作时,第一焊头184与第一夹具组件22相互配合,以焊接第一焊接点c,而且通过第一焊头184的上下调节和轴向调节,配合可转动的输液管4,可将针头4.2顺利地焊接在管体4.1上。

37.管体4.1与储液桶4.3的连接处为输液管4的焊接部位、包括第二焊接点d、第三焊接点e和第四焊接点f,第二焊接组件19包括第二安装座191、若干第二手摇模组192、若干第二安装板193、第二焊头194、第三焊头195、第四焊头196、若干第一角度微调板197、若干角度调节板198、第二微调板199、若干第一焊头垫板1910,第二安装座191为三向吊挂立板,第

二安装座191和第二微调板199接,第二安装座191通过第二微调板199轴向滑动设置在机架1上,以轴向调节第二焊头194、第三焊头195和第四焊头196,第二手摇模组192安装在第二安装座191上,第二安装板193固定在第二手摇模组192上,第二焊头194、第三焊头195均通过第一焊头垫板1910固定在第二安装板193上,第四焊头196固定在第二安装板193上,各第二手摇模组192带动对应的第二焊头194、第三焊头195、第四焊头196上下移动(第二手摇模组192的结构原理与第一手摇模组182相同),第二焊头194、第四焊头196分别设置在第三焊头195的两侧,对应第二焊头194的第二手摇模组192通过角度调节板198与第二安装座191转动连接,对应第四焊头196的第二手摇模组192通过角度调节板198与第二安装座191转动连接,角度调节板198通过转轴和通孔的配合转动设置在第二安装座191上,以调节第二焊头194、第四焊头196的角度,角度调节好后,可通过螺钉连接第二手摇模组192和第二安装座191,以固定第二手摇模组192,第一角度微调板197分别设置在对应第二焊头194、第四焊头196的第二手摇模组192的侧部、并固定在第二安装座191上,第一角度微调板197上设置有调节螺丝,第一角度微调板197通过调节螺丝顶动调节对应第二焊头194、第四焊头196的第二手摇模组192的角度,以微调第二焊头194、第四焊头196的角度,角度调节好后,通过螺钉连接第二手摇模组192和第二安装座191,以固定第二手摇模组192;焊接设备工作时,第二焊头194、第三焊头195、第四焊头196分别与第二夹具组件23相互配合,以分别焊接第二焊接点d、第三焊接点e、第四焊接点f(第二焊头194对应第二焊接点d,第三焊头195对应第三焊接点e,第四焊头196对应第四焊接点f),通过第二焊头194、第四焊头196的轴向调节、上下调节和角度调节,配合可转动的输液管4,通过第三焊头195的轴向调节和上下调节,配合可转动的输液管4,可将储液桶4.3顺利地焊接在管体4.1上。

38.管体4.1与过滤器4.4的连接处为输液管4的焊接部位、包括第五焊接点g和第六焊接点h,第三焊接组件20包括第三安装座201、若干第三手摇模组202、若干第三安装板203、第五焊头204、第六焊头205、第二伺服电机206、第二焊头垫板207、曲柄轴208、横向线轨组件209、纵向线轨组件2010和第三微调板2011,第三安装座201为三向吊挂立板,第三安装座201与第三微调板2011连接,第三安装座201通过第三微调板2011轴向滑动设置在机架1上,以轴向调节第五焊头204和第六焊头205,与第五焊头204对应的第三手摇模组202安装在第三安装座201上,第三安装板203固定在第三手摇模组202上,第五焊头204通过第二焊头垫板207固定在第三安装板203上,第二电机206通过曲柄轴208与对应于第六焊头205的第三手摇模组202驱动连接,对应于第六焊头205的第三手摇模组202通过横向线轨组件209和纵向线轨组件2010的配合滑动设置在第三安装座201上,横向线轨组件209和纵向线轨组件2010互为十字结构,可使第六焊头205在焊接时围绕着非同轴的第六焊接点h旋转移动,起到轨迹导向作用,曲柄轴轴208用于实现等角度旋转的同时,还能保证激光的聚焦点不偏离,永远在焊点的圆周上,第二电机206通过曲柄轴轴208带动第三手摇模组202转动,同时第三手摇模组202通过横向线轨组件209和纵向线轨组件2010的配合滑动设置在第三安装座201上,第三手摇模组202转动的同时带动第六焊头205转动,通过第二电机206带动第六焊头205转动,通过第一电机5带动输液管4转动,实现两者的等角速度转动,使得非同轴的第五焊接点g和第六焊接点h焊接同步,各第三手摇模组202带动对应的第五焊头204、第六焊头205上下移动(第三手摇模组202的结构原理与第一手摇模组182相同);焊接设备工作时,第五焊头204、第六焊头205分别与第三夹具组件24相互配合,以分别焊接第五焊接点g、

第六焊接点h(第五焊头204对应第五焊接点g,第六焊头205对应第六焊接点h),通过第五焊头204的上下调节和轴向调节,配合可转动的输液管4,通过第六焊头205的上下调节、轴向调节和角度调节,配合可转动的输液管4,可将过滤器4.4顺利地焊接在管体4.1上。

39.管体4.1与转接头4.5的连接处为输液管4的焊接部位、包括第七焊接点i,第四焊接组件21包括第四安装座211、第四手摇模组212、第四安装板213、第七焊头214和第四微调板215,第四安装座211和第四微调板215连接,第四安装座211通过第四微调板215轴向滑动设置在机架1上,以轴向调节第七焊接点i,第四手摇模组212安装在第四安装座211上,第四安装板213固定在第四手摇模组212上,第七焊头214固定在第四安装板213上,第四手摇模组212带动第七焊头214上下移动(第四手摇模组212的结构原理与第一手摇模组182相同);焊接设备工作时,第七焊头214与第四夹具组件25相互配合,以焊接第七焊接点i,而且通过第七焊头214的上下调节和轴向调节,配合可转动的输液管4,可将转接头4.5顺利地焊接在管体4.1上。

40.机架1包括上机架26和下机架27,上机架26内部设置有激光发生器28,激光发生器28与焊接组件a电连接,以提供激光给焊接组件a进行激光焊接,上机架26的顶部设置有三色指示灯29,用于提示用户设备所处的状态,工作台17设置在下机架27上,下机架27的侧部设置有工业显示屏30和冷水机31,冷水机31用于焊头焊接后的冷却,下机架27的底部设有用于支撑设备的脚杯36和用于移动设备的脚轮37;焊接设备内设有控制系统、工控机、安全光幕和鼠键套,下机架27上设置有电器控制柜38,电器控制柜38内设置电气控制部分,工控机和鼠键套设置在电器控制柜38内,电器控制柜38的前侧设置有启动开关39,控制系统分别与焊接部分、工装部分电连接,用于控制电机的转动和焊头的焊接。

41.焊接设备的工作过程:

42.设备通电通气,开启激光发生器28,并设置复位,然后操作人员站在设备正面,站在上下料工位a,人工放置输液管产品到夹具组件b上,之后操作人员双手按下启动开关39,驱动气缸16将夹具连接板14上的夹具组件b运行至焊接工位b,以进行焊接,焊接完成后,驱动气缸16将夹具连接板14上的夹具组件b运行至上下料工位a,然后人工卸料;之后如此反复循环此过程。

43.上述为本发明的优选方案,显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1