一种免清洗试剂瓶智能成型装置及工艺的制作方法

1.本发明属于试剂瓶吹塑成型领域,具体涉及一种免清洗试剂瓶智能成型装置及工艺。

背景技术:

2.装试剂用的一次性耗材塑料试剂瓶,因其产品本身的洁净度要求很高,试剂瓶瓶身内不能有任何塑料碎屑和异物。目前传统的塑料瓶生产工艺在生产中需用刀具来削除塑料瓶毛边这一道工序,另一端工艺是试剂瓶在吹塑成型后瓶身下面的合模线处都会带有料边,一般只有用锋利的刀具进行削除才能成为正式的成品,在批量生产中用刀具削毛边时很容易使削下来的碎屑不小心掉入产品里,无法彻底保证其瓶内个个无异物。专利(cn 111890018a)公开了一种高密封性免洗试剂瓶制造全自动组装设备,包括工作架,所述工作架上固定连接工作板,其特征在于,还包括上料装置、横移运动装置、第一夹取装置、第二夹取装置、瓶盖组装装置、瓶盖旋转装置和成品夹取装置;所述横移运动装置固定于工作板上表面的中部,所述上料装置固定于工作板的右端,所述第一夹取装置、第二夹取装置、第三夹取装置、瓶盖组装装置、瓶盖旋转装置和成品夹取装置分别从右到左固定于横移运动装置上,所述工作板上表面的前端均匀设有多个瓶盖夹紧装置,每个所述瓶盖夹紧装置结构相同,所述瓶盖组装装置的前端固定设有空心纤维管上料振动盘,所述瓶盖组装装置的右侧固定设有纤维管上料装置,所述纤维管上料装置用于夹取空心纤维管上料振动盘送来的纤维管。该技术主要目的是对瓶盖进行自动化组装,而正如前述,现有工艺的吹塑精度不高、打磨主要依赖手工;除此而外,如果发生异常情况,无法做到及时报警。

技术实现要素:

3.本发明的目的是提供一种免清洗试剂瓶智能成型装置及工艺,实现从吹塑、冷却成型、打磨的自动化过程,而且能够对发生的异常情况实时监测报警。

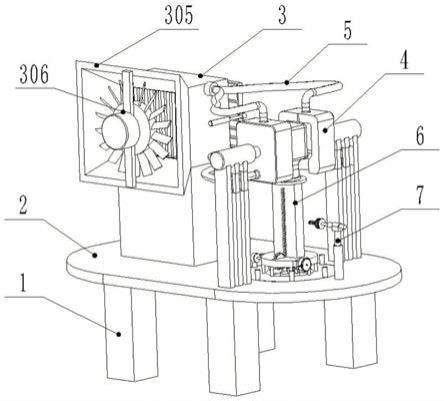

4.一种免清洗试剂瓶智能成型装置,包括带有支腿的面板,在面板上设有散热装置和一对模具,散热装置和模具采用循环水管线相连;在所述的一对模具之间设有吹塑装置,在模具的侧面设有打磨装置。

5.进一步的,所述模具包括固定在面板上的支架,在支架上水平固定有模具电缸,模具电缸的伸缩头固定有空心的模具本体,模具本体上连接有循环水管线,该循环水管线与所述的散热装置连接。

6.进一步的,所述散热装置包括方形环状空间体,该方形环状空间体的中空部分设有数片柔性导热板,每片导热板均有两条边与方形环状空间体内层表面紧密接触,在导热板的另外两端设有栅格状挡板,其中一端的挡板通过挡板电缸与方形环状空间体的外表面相连,另一端的挡板与方形环状空间体固定连接;方形环状空间体在挡板固定的一侧设有喇叭口,在喇叭口内设有风机。

7.当循环水流过环状空间时,会将热量传递给导热板,在风机作用下,导热板的热量

透过格栅状挡板散失;由于导热板是柔性的,可通过挡板电缸带动挡板运动,进而挤压导热板使之弯曲变形,从而增大导热板与环状空间的接触面积,增加散热量。

8.进一步的,所述吹塑装置包括能在面板上转动的转盘,在转盘上固定有吹塑装置底盘,在吹塑装置底盘上滑动连接着带有条形齿的空心吹塑筒,吹塑筒的顶端设有吹塑台,吹塑筒的底端连接有吹塑风机;在转盘上设有用于调整转盘角度的把手。

9.在吹塑装置底盘上设有与吹塑筒尺寸匹配的开孔,吹塑筒可以沿着开孔在吹塑装置底盘上做上下运动,以满足放置材料和脱模需要;转盘的作用是,当打磨完瓶体的一面后,转动一个角度继续打磨另一面。

10.进一步的,在吹塑装置底盘上水平设有提升电机,提升电机的转轴上固定连接有一号齿轮,所述一号齿轮与吹塑筒的条形齿相啮合。

11.进一步的,在提升电机的转轴端部还固定有联轴器,联轴器上固定有一号电缸的一端,一号电缸的另一端转动连接有与联轴器匹配的传动轴;传动轴远离联轴器的一端连接有报警及自锁机构;

12.所述报警及自锁机构包括壳体,在壳体内表面上沿周向分别布置有数个导向块和数个液压缸,在壳体靠近传动轴一端设有内齿条环;在内齿条环中心处设有二号齿轮,该二号齿轮固定在传动轴端部,在二号齿轮两侧同时啮合有两个齿条,齿条的顶端设有与内齿条环匹配的啮合齿;在两个齿条上固定有方形固定块,在方形固定块表面固定有圆筒,圆筒外表面设有与导向块匹配的斜导向槽与斜导向槽的配合(当圆筒转动时,由于受固定不动的导向块的作用,圆筒转动过程中会向外移动,类似于丝杠的原理),在圆筒外表面沿周向辐射状设有多根支杆,在支杆上固定有隔离环,该隔离环尺寸与内齿条环相匹配,在正常作业时位于内齿条环内部,所述隔离环与所述液压缸抵触接触,其中一个所述液压缸连接有指压型警报器;在圆筒内设有弹簧。

13.通过一号电缸选择是否将传动轴与联轴器相连接,当二者连接后,如果吹塑筒发生异常而下降一定距离的过程中,会依次通过一号齿轮、联轴器带动传动轴一起转动,使传动轴端部的二号齿轮转动,二号齿轮带动其两侧的两个齿条分别向上和向下运动,在此过程中,由于两个齿条的上下两端均与隔离环接触,进而只能沿隔离环内表面做圆周滑动,在做圆周运动过程中,带动方形固定块转动,方形固定块进而带动圆筒转动,圆筒表面有斜导向槽,会在导向块作用下发生轴向移动,进而带动隔离环沿轴向向外移动,隔离环移动的过程中,挤压液压缸,会通过液压油将压力传递给指压型警报器,使得警报器报警;当吹塑筒继续下降时,隔离环会轴向移出内齿条环,此时,由于没有了隔离环的隔离作用,齿条顶端的啮合齿与内齿条环发生啮合,使得齿条无法继续上下运动,进而将其锁死,同时传动轴被迫停止转动,使得吹塑筒停止下降,起到保护作用。

14.当报警和自锁两重作用后,通过人工查验消除故障,并将传动轴和联轴器分离开,此时,由于圆筒内弹簧的作用,将隔离环重新压入内齿条环中。

15.进一步的,所述打磨装置包括垂直设置在面板上的二号电缸,在二号电缸顶端水平固定有三号电缸,三号电缸的端部固定有一号立板,在一号立板上固定有y形架,在y形架中心转动连接有三号齿轮,在y形架上还固定有一号电机,一号电机的转轴上固定有与三号齿轮啮合的四号齿轮;三号齿轮通过行星齿轮连接有与一号立板平行的二号立板;在二号立板上垂直固定有两个横杆,两个横杆之间设有打磨头,在其中一个横杆上设有二号电机,

二号电机通过皮带与打磨头的转轴相连。

16.二号电缸和三号电缸分别调节打磨头与待打磨试剂瓶的垂直距离和水平距离,调整好距离后,启动一号电机和二号电机,一号电机调整打磨头在垂直平面内的角度,二号电机带动打磨头实施打磨操作。

17.一种免清洗试剂瓶智能成型工艺,包括以下步骤:

18.步骤一:安装好模具,启动循环水、开启风机;

19.步骤二:在吹塑台上放置好吹塑原材料,通过提升电机将吹塑筒提升至与模具相适应的位置,将两个模具相对合并,之后启动吹塑风机进行吹塑操作;

20.步骤三:当吹塑成型后,打开模具,通过提升电机将吹塑筒下降至合适位置进行脱模操作;

21.步骤四:调节打磨装置的二号电缸和三号电缸,使得打磨头与试剂瓶位置相适应,然后启动一号电机和二号电机开始打磨操作;打磨完一个面后,转动转盘上的把手,调整到试剂瓶的另一个面继续打磨,直至全部打磨完成,完成整个作业过程。

22.本发明的有益效果:

23.本发明通过设置带有报警自锁功能的吹塑装置,实现了从吹塑到打磨的全自动化过程,并且在发生异常情况下,能实现先报警后自锁两道保障措施,极大的提高操作的安全性;打磨装置可以实现任意位置、任意角度的打磨操作,避免了人工操作精度低、劳动强度大的不足;通过在模具中加入循环水,能及时进行冷却,有助于成型,而且,通过调整导热板与水流接触面积,适应不同降温需求。

附图说明

24.图1是本发明整体结构正面示意图;

25.图2是本发明整体结构反面示意图;

26.图3是本发明散热装置反面结构示意图;

27.图4是本发明吹塑装置结构示意图(含底盘);

28.图5是本发明吹塑装置结构示意图(不含底盘);

29.图6是本发明吹塑装置的报警自锁装置外观示意图;

30.图7是本发明吹塑装置的报警自锁装置内部示意图(去掉外壳);

31.图8是图7去掉液压缸后的局部示意图;

32.图9是图8基础上去掉隔离环后的局部示意图;

33.图10是图9基础上去掉圆筒及其附属部件后的局部示意图;

34.图11是报警自锁装置的二号齿轮、齿条、及内齿条环相互关系示意图;

35.图12是打磨装置整体结构示意图;

36.图13是打磨装置内部细节右视结构示意图;

37.图14是打磨装置内部细节左视结构示意图;

38.图15是导向块示意图(图中倾斜状凸台与斜导向槽相匹配);

39.图中,1、支腿,2、面板,3、散热装置,301、方形环状空间体,302、导热板,303、挡板,304、挡板电缸,305、喇叭口,306、风机,4、模具,401、支架,402、模具电缸,403、模具本体,5、循环水管线,6、吹塑装置,601、转盘,602、吹塑装置底盘,603、吹塑筒,604、吹塑台,605、吹

塑风机,606、把手,607、条形齿,608、提升电机,609、一号齿轮,610、联轴器,611、一号电缸,612、传动轴,613、报警及自锁机构,6131、导向块,6132、液压缸,6133、内齿条环,6134、二号齿轮,6135、齿条,6136、方形固定块,6137、圆筒,6138、斜导向槽,6139、支杆,6140、隔离环,6141、警报器,6142、弹簧,614、壳体,7、打磨装置,701、二号电缸,702、三号电缸,703、一号立板,704、y形架,705、三号齿轮,706、一号电机,707、四号齿轮,708、行星齿轮,709、二号立板,710、横杆,711、打磨头,712、二号电机。

具体实施方式

40.如图1~图15所示,一种免清洗试剂瓶智能成型装置,包括带有支腿1的面板2,在面板2上设有散热装置3和一对模具4,散热装置3和模具4采用循环水管线5相连;在所述的一对模具4之间设有吹塑装置6,在模具4的侧面设有打磨装置7。

41.所述模具4包括固定在面板2上的支架401,在支架401上水平固定有模具电缸402,模具电缸402的伸缩头固定有空心的模具本体403,模具本体403上连接有循环水管线5,该循环水管线5与所述的散热装置3连接。

42.模具本体403的样式决定于试剂瓶的预期样式。

43.所述散热装置3包括方形环状空间体301,该方形环状空间体301的中空部分设有数片柔性导热板302,每片导热板302均有两条边与方形环状空间体301内层表面紧密接触,在导热板302的另外两端设有栅格状挡板303,其中一端的挡板303通过挡板电缸304与方形环状空间体301的外表面相连,另一端的挡板303与方形环状空间体301固定连接;方形环状空间体301在挡板固定的一侧设有喇叭口305,在喇叭口305内设有风机306。

44.当循环水流过环状空间时,会将热量传递给导热板302,在风机306作用下,导热板302的热量透过格栅状挡板303散失;由于导热板302是柔性的,可通过挡板电缸304带动挡板303运动,进而挤压导热板302使之弯曲变形,从而增大导热板302与环状空间的接触面积,增加散热量。

45.所述吹塑装置6包括能在面板2上转动的转盘601,在转盘601上固定有吹塑装置底盘602,在吹塑装置底盘602上滑动连接着带有条形齿607的空心吹塑筒603,吹塑筒603的顶端设有吹塑台604,吹塑筒603的底端连接有吹塑风机605;在转盘601上设有用于调整转盘角度的把手606。

46.在吹塑装置底盘602上设有与吹塑筒603尺寸匹配的开孔,吹塑筒603可以沿着开孔在吹塑装置底盘602上做上下运动,以满足放置材料和脱模需要;转盘601的作用是,当打磨完瓶体的一面后,转动一个角度继续打磨另一面。

47.在吹塑装置底盘602上水平设有提升电机608,提升电机608的转轴上固定连接有一号齿轮609,所述一号齿轮609与吹塑筒603的条形齿607相啮合。在提升电机608的转轴端部还固定有联轴器610,联轴器610上固定有一号电缸611的一端,一号电缸611的另一端转动连接有与联轴器匹配的传动轴612;传动轴612远离联轴器610的一端连接有报警及自锁机构613。

48.所述报警及自锁机构613包括壳体614,在壳体614内表面上沿周向分别布置有数个导向块6131和数个液压缸6132,在壳体614靠近传动轴612一端设有内齿条环6133;在内齿条环6133中心处设有二号齿轮6134,该二号齿轮6134固定在传动轴612端部,在二号齿轮

6134两侧同时啮合有两个齿条6135,齿条6135的顶端设有与内齿条环6133匹配的啮合齿;在两个齿条6135上固定有方形固定块6136,在方形固定块6136表面固定有圆筒6137,圆筒6137外表面设有与导向块6131匹配的斜导向槽6138导向块6131与斜导向槽6138的配合,当圆筒6137转动时,由于受固定不动的导向块6131的作用,圆筒6137转动过程中会向外移动,类似于丝杠的原理,在圆筒6137外表面沿周向辐射状设有多根支杆6139,在支杆6139上固定有隔离环6140,该隔离环6140尺寸与内齿条环6133相匹配,在正常作业时位于内齿条环6133内部,所述隔离环6140与所述液压缸6132抵触接触当隔离环6140向外移动时,会挤压液压缸6132,其中一个所述液压缸6132连接有指压型警报器6141当液压缸被挤压时,液压油会将压力传递给警报器6141发生警报;在圆筒6137内设有弹簧6142。

49.通过一号电缸611选择是否将传动轴612与联轴器610相连接,当二者连接后,如果吹塑筒603发生异常而下降一定距离的过程中,会依次通过一号齿轮609、联轴器610带动传动轴612一起转动,使传动轴612端部的二号齿轮6134转动,二号齿轮6134带动其两侧的两个齿条6135分别向上和向下运动,在此过程中,由于两个齿条6135的上下两端均与隔离环6140接触,进而只能沿隔离环6140内表面做圆周滑动,在做圆周运动过程中,带动方形固定块6136转动,方形固定块6136进而带动圆筒6137转动,圆筒6137表面有斜导向槽6138,会在导向块6131作用下发生轴向移动,进而带动隔离环6140沿轴向向外移动,隔离环6140移动的过程中,挤压液压缸6132,会通过液压油将压力传递给指压型警报器6141,使得警报器6141报警;当吹塑筒603继续下降时,隔离环6140会轴向移出内齿条环6133,此时,由于没有了隔离环6140的隔离作用,齿条6135顶端的啮合齿与内齿条环6133发生啮合,使得齿条6135无法继续上下运动,进而将其锁死,同时传动轴612被迫停止转动,使得吹塑筒603停止下降,起到保护作用;当报警和自锁两重作用后,通过人工查验消除故障,并将传动轴612和联轴器610分离开,此时,由于圆筒6137内弹簧6142的作用,将隔离环6140重新压入内齿条环6133中。

50.所述打磨装置7包括垂直设置在面板2上的二号电缸701,在二号电缸701顶端水平固定有三号电缸702,三号电缸702的端部固定有一号立板703,在一号立板703上固定有y形架704,在y形架704中心转动连接有三号齿轮705,在y形架704上还固定有一号电机706,一号电机706的转轴上固定有与三号齿轮705啮合的四号齿轮707;三号齿轮705通过行星齿轮708连接有与一号立板703平行的二号立板709;在二号立板709上垂直固定有两个横杆710,两个横杆710之间设有打磨头711,在其中一个横杆710上设有二号电机712,二号电机712通过皮带与打磨头711的转轴相连。

51.二号电缸701和三号电缸702分别调节打磨头711与待打磨试剂瓶的垂直距离和水平距离,调整好距离后,启动一号电机706和二号电机712,一号电机706调整打磨头711在垂直平面内的角度,二号电机712带动打磨头711实施打磨操作。

52.一种免清洗试剂瓶智能成型工艺,包括以下步骤:

53.步骤一:安装好模具4,启动循环水、开启风机306。

54.步骤二:在吹塑台604上放置好吹塑原材料,通过提升电机608将吹塑筒603提升至与模具相适应的位置,将两个模具4相对合并,之后启动吹塑风机605进行吹塑操作。

55.步骤三:当吹塑成型后,打开模具4,通过提升电机608将吹塑筒603下降至合适位置进行脱模操作。

56.步骤四:调节打磨装置7的二号电缸701和三号电缸702,使得打磨头711与试剂瓶位置相适应,然后启动一号电机706和二号电机712开始打磨操作;打磨完一个面后,转动转盘601上的把手606,调整到试剂瓶的另一个面继续打磨,直至全部打磨完成,进而完成整个作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1