管理装置及运算方法与流程

1.本公开内容涉及管理装置及运算方法。本技术主张基于2020年10月29日申请的日本技术第2020-181941号、以及2020年10月29日申请的日本技术第2020-181942号的优先权,并引用上述日本技术中记载的所有记载内容。

背景技术:

2.在使用了模具的成形中,为了防止成形品不良的发生而在不良状况发生之前进行模具的维护。因此,需要在适当的时机进行维护。

技术实现要素:

3.然而,以往,维护的时期是通过对每个模具人工计算注料数(使用次数)来判断的。因此,其管理非常繁杂。此外,由于将模具从成形装置中拆卸、或根据成形品不同而更换模具等而可能使管理变得更加繁杂或发生错误。从而,期望有一种管理装置,可以无需繁杂的作业而容易地判定适于维护的时机。

4.依照一个实施方式,管理装置是与求出模具的注料数的计数值的计数装置可通信的管理装置,具备存储器以及处理器,处理器构成为执行计算处理,使用作为从计数装置获取到的计数值的第1值、与存储器中存储的作为用于决定下次维护时的基准值的1个以上的第2值,计算可用于下次维护时的判断的1个以上的指标值。

5.依照另一个实施方式,运算方法是与求出模具的注料数的计数值的计数装置可通信的管理装置进行的运算方法,包含:使用作为从计数装置获取到的计数值的第1值、与存储器中存储的作为用于决定下次维护时的基准值的1个以上的第2值,计算可用于下次维护时的判断的1个以上的指标值。

6.更详细的描述将作为后述的实施方式来说明。

附图说明

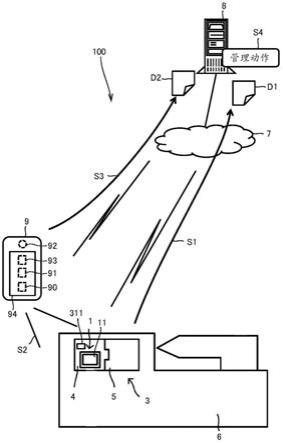

7.图1是表示管理系统的构成、以及管理系统的管理动作的流程的图。

8.图2是管理系统中包含的计数装置的概略侧视图。

9.图3是表示将计数装置安装于模具的状态的一例的概略图。

10.图4是表示计数装置的显示画面的一例的图。

11.图5是管理系统中包含的管理装置的概略构成图。

12.图6是表示管理系统中包含的用户终端的显示画面的转移的一例的概略图。

13.图7是用于对使用用户终端拍摄计数装置的显示画面并将图像数据发送至管理装置的动作的流程进行说明的概略图。

14.图8是表示管理装置的处理的流程的一例的流程图。

15.图9是用于对将管理装置中的、来自计数装置的数据与来自用户终端的数据进行对应并储存的动作进行说明的概略图。

16.图10是表示通过管理装置显示在用户终端的显示画面的一例的概略图。

17.图11是表示通过管理装置显示在用户终端的显示画面的一例的概略图。

18.图12是表示通过管理装置显示在用户终端的显示画面的一例的概略图。

具体实施方式

19.<1.管理装置及运算方法的概要>

20.(1)依照本实施方式的管理装置是与求出模具的注料数的计数值的计数装置可通信的管理装置,具备存储器以及处理器,处理器构成为执行计算处理,使用作为从计数装置获取到的计数值的第1值、与存储器中存储的作为用于决定下次维护时的基准值的1个以上的第2值,计算可用于下次维护时的判断的1个以上的指标值。

21.模具被设置在成形机或加工机中,为注射成形模具、挤压模具、吹制成形模具、压缩成形模具、冲压模具、锻造模具、铸造模具以及冲孔模具中的至少一种。在为注射成形机的情况下,模具由多个模构成,每次成形时,模彼此重复相互接触的状态与不接触的状态。即,将从接触的状态变为不接触的状态之后再变为接触的状态的一系列动作作为1个循环来重复。

22.在模具为注射成形模具的情况下,模具具有可相对移动来开闭的第1模具与第2模具。在第1模具与第2模具为闭状态时,向在第1模具与第2模具之间构成的空间注入树脂等成形材料,之后,第1模具与第2模具成为开状态来将其取出。将对上述空间注射成形材料的过程称为注料。第1模具与第2模具从开状态成为闭状态来注射成形材料,之后成为开状态来将产品取出。从而,模具的注料数相当于从开状态成为闭状态之后再成为开状态的动作循环的次数。

23.通过使用注料数的计数值计算指标值并输出,能够容易地判定适合下次维护的时机。

24.(2)优选地,指标值包含到下次维护时之前可能的注料数。通过输出该指标值,能够得知还有几次注料会达到下次维护,从而容易地判定适合下次维护的时机。

25.(3)优选地,指标值包含从前一次维护时起算的注料数。通过输出该指标值,在已知从前一次维护时到下次维护时之前可能的注料数的情况下,能够得知还有几次注料会达到下次维护,从而容易地判定适合下次维护的时机。

26.1个以上的第2值例如包含前一次维护时的总注料数、下次维护时的总注料数、以及从前一次维护开始到下次维护之前可能的注料数中的至少一个。具体地,在指标值包含到下次维护时之前可能的注料数的情况下,作为第2值可以使用下次维护时的总注料数,也可以使用前一次维护时的总注料数、以及从前一次维护开始到下次维护之前可能的注料数。在指标值包含从前一次维护时起算的注料数的情况下,作为第2值使用前一次维护时的总注料数。另外,“总注料数”是指该时间点的计数装置中的计数值,表示从计数开始起算的所计数的注料数的累积值。

27.(4)优选地,处理器构成为进一步执行输出处理,以使第1期间及第2期间的起点一致的时间序列输出第1期间及第2期间各自的、根据计数值得到的参数。第1期间是从前一次维护时开始的期间。第2期间是从前一次维护之前的第1维护时开始到第1维护的下一次即第2维护时的第2期间。根据计数值得到的参数包含计数值与循环时间的至少一方。以时间

序列输出是指沿着时间经过来输出,包含以从维护时开始的计数值的顺序排列的情况。由此,使第1期间与第2期间的、根据计数值得到的参数的时间变化变得可比较。由此,进一步使用与过去的指标值的时间变化的比较,能够容易地判定适合下次维护的时机。

28.(5)优选地,处理器构成为进一步执行判定处理,基于根据第1期间的计数值得到的参数与根据第2期间的计数值得到的参数,判定下次维护时。下次维护时的判定例如包含将预定的维护的时期提前和推迟中的至少一方。由此,能够在适当的时机进行下次维护。

29.(6)本实施方式所包含的运算方法是与求出模具的注料数的计数值的计数装置可通信的管理装置进行的运算方法,包含:使用作为从计数装置获取到的计数值的第1值、与存储器中存储的作为用于决定下次维护时的基准值的1个以上的第2值,计算可用于下次维护时的判断的1个以上的指标值。通过输出指标值,能够容易地判定适合下次维护的时机。

30.<2.管理装置及运算方法的例子>

31.参照图1,本实施方式的管理系统100包含计数装置1。计数装置1被安装于模具3,对使用了模具3的成形中的模具3的开闭次数进行计数。如后文所述,计数装置1具有显示包含模具3的开闭次数的计数值的显示画面的显示器11。

32.此外,管理系统100还包含管理装置8。计数装置1可经由互联网等通信网7与管理装置8通信。计数装置1将包含模具3的开闭次数的计数值的数据d1发送至管理装置8。

33.管理系统100还包含用户终端9。用户终端9具有作为拍摄装置的照相机92,如后文所述通过照相机92拍摄显示于计数装置1的显示器11的显示画面。用户终端9可经由通信网7与管理装置8通信。用户终端9将包含通过拍摄得到的图像数据的数据d2发送至管理装置8。

34.另外,管理系统100包含未图示的其他装置,管理装置8也可以经由通信网7与那些装置可通信。其他装置例如是个人计算机等,且被设想为设置在进行成形的现场、设置在管理成形的部门或者设置在远程的其他位置。由此,不仅可在使用了模具3的成形的现场管理、还可在远程管理。

35.优选地,在模具3设有识别信息的显示311,通过用户终端9的照相机92也拍摄到显示311。在该情况下,在数据d2中还包含显示311的图像数据。另外,也可以包含模具3的识别信息本身来代替图像数据。此外,在对计数装置1预先对应有模具3的情况下,也可以通过计数装置1的识别信息来代替模具3的识别信息从而可识别模具3。

36.模具3被设置于成形机6或加工机,为注射成形模具、挤压模具、吹制成形模具、压缩成形模具、冲压模具、锻造模具、铸造模具以及冲孔模具中的至少一种。模具例如由成对的模构成,每次成形时,成对的模彼此重复相互接触的状态与不接触的状态。即,将从接触的状态变为不接触的状态之后再变为接触的状态的一系列动作作为1个循环来重复。

37.在以下的说明中,模具3设为注射成形模具。用于注射成形的模具3具有可相对移动来开闭的第1模具4与第2模具5。此处的第1模具4及第2模具5中,一方指的是可相对移动来开闭的模具,另一方指的是固定模。固定模也不一定是模具。第1模具4及第2模具5是出于方便而将固定模称为模具的叫法。

38.作为一例,用于注射成形的成形机6构成为,将作为在料筒等熔融的成形材料的合成树脂从喷嘴等注射填充至由模具3的固定模(例如,第1模具4)与可动模(例如,第2模具5)形成的型腔(空洞部分),使成形品逐次成形。详细地为,在第1模具4与第2模具5为闭状态时

对在第1模具4与第2模具5之间构成的空间注入树脂等成形材料,之后,第1模具4与第2模具5成为开状态来将其取出。将对上述空间注射成形材料的过程称为注料。

39.模具3的注料数是指对上述空间注射成形材料的次数,在注射成形中,第1模具4与第2模具5的1次开闭相当于1次注料。即,在模具3为注射成形模具的情况下,注料数成为模具3的开闭次数。

40.参照图2,计数装置1具有对模具3的开闭次数进行计数的检测部14。检测部14作为一例,通过检测光学上距离的变化来对开闭次数进行计数。在该情况下,检测部14包含射出激光的射出部15、和接收激光的受光部16。

41.参照图2及图3,计数装置1被安装在模具3中的一方的模具(例如第1模具4)的侧面4a,以使检测部14的检测方向朝向另一方的模具(第2模具5)。详细地为,在第2模具5或其周边设有对象面5a,通过由射出部15朝向对象面5a照射激光b1,使照射光照射至对象面5a。照射出的激光b1被对象面5a反射,受光部16接收来自对象面5a的反射光b2。

42.对象面5a是在第1模具4与第2模具5相对移动来开闭时,相对于第1模具4的距离发生变化的面,作为一例如图3所示,对象面5a是第2模具5的与第1模具4相对的面。对象面5a不限定于第2模具5的与第1模具4相对的面,也可以是检测部14所对置的模具3或其周边部件的任意检测部14的检测范围内的面。

43.优选地,计数装置1还具有传感器18。传感器18检测与模具3关联得到的测量值,作为一例,是检测模具3周围的环境值的传感器。例如,检测模具表面温度、周围湿度的传感器等是符合的。

44.计数装置1还包含处理器20及存储器21。来自检测部14和传感器18的检测信号被输入至处理器20。此外,计数装置1具有显示器11,根据处理器20的控制来显示显示画面。

45.存储器21可以是主存储装置,也可以是辅助存储装置。存储器21存储由处理器20执行的程序。

46.处理器20通过读取并执行存储于存储器21的程序,使用来自检测部14的检测信号对模具3的开闭次数进行计数,并将计数值存储至存储器21。

47.处理器20还使用来自检测部14的检测信号来测量模具3的循环时间,并存储至存储器21。循环时间是开闭动作的间隔,是若将开闭动作中的例如开始设为测量的时机,则为从第1开闭动作的开始到第1开闭动作的下一个的第2开闭动作的开始之前的时间。处理器20在每次检测开闭时测量循环时间。

48.处理器20通过读取并执行存储于存储器21的程序,从而在显示器11显示包含计数信息的显示画面。作为一例,使图4所示的显示画面110显示于显示器11。计数信息包含在显示画面110的显示111~显示115中所示的信息。

49.详细地为,显示画面110包含计数值,即模具3的开闭次数的显示111、循环时间的显示112、模具表面温度的显示113、周围湿度的显示114、日期时间的显示115。

50.以显示111表示的计数值为,例如由计数装置1对使用了模具3的成形中的开闭的计数开始起算的总注料数。总注料数指的是从计数装置1的初始状态(例如,计数装置1被安装于模具时)起算的注料数的累计值。在此,设为模具3每次维护时不重置,而使注料数持续累计。在该情况下,显示111是由处理器20将存储于存储器21的最新的计数值进行显示的信息。

51.显示112显示了存储于存储器21的最新的循环时间。显示113、114显示了从由传感器18得到的传感器信号读取的模具表面温度、周围湿度。显示115显示了依照处理器20具有的日历功能而得到的当前的日期时间。

52.计数装置1还具有通信装置17,可经由通信网7与管理装置8通信。通信装置17与管理装置8的通信可以是有线也可以是无线。

53.处理器20通过读取并执行存储于存储器21的程序,使通信装置17将包含计数值的数据d1发送至管理装置8。数据d1还与计数值关联,包含循环时间、模具表面温度、周围湿度、日期时间等。优选地,数据d1还包含计数装置1的识别信息。

54.数据d1在规定的时机被发送。规定的时机例如为,一定间隔、对以未图示的操作部指示发送的用户操作进行受理的时机、以及每次检测开闭时中的至少1个。

55.在每次检测模具3的开闭时发送数据d1的情况下,数据d1包含检测到的模具3的开闭的计数值和循环时间、在该检测到的时机下的模具表面温度等。

56.在多次检测模具3的开闭的每个规定期间发送数据d1的情况下,数据d1包含关于检测到的多个开闭动作各自的计数值和循环时间、在检测到的时机下的模具表面温度等的组合。

57.由于数据d1的发送的时机可以是任意的,因此在以下的说明中,也将包含关于1次开闭动作的计数值和循环时间、以及在检测到的时机下的模具表面温度的数据组称为计数数据。换言之,从计数装置1发送的数据d1包含1或多个计数数据。

58.用户终端9设想为是平板电脑终端或智能手机或个人计算机等,具有处理器90与存储器91。存储器91存储由处理器90执行的程序。该程序是用于使用用户终端9进行模具3的管理的应用。用户终端9还具有通信装置93,可经由通信网7与管理装置8通信。

59.用户终端9具有照相机92,通过由处理器90依照用户操作执行控制来拍摄。照相机92也可以依照处理器90的控制进行拍摄。即,也可以是即使不进行用户操作,也在一定间隔等预先规定的时机自动拍摄。处理器90依照上述应用的执行,使通信装置93将包含通过照相机92的拍摄得到的图像数据的数据d2经由通信网7发送至管理装置8。

60.参照图5,管理装置8由具有处理器81与存储器82的1台计算机构成。管理装置8也可以由多台计算机联动构成。存储器82可以是主存储装置,也可以是辅助存储装置。管理装置8还具有通信装置83,可经由通信网7与计数装置1和用户终端9通信。

61.存储器82存储由处理器81执行的程序821。处理器81通过执行程序821来执行用于管理动作的运算处理。

62.存储器82还包含用于存储计数信息的计数信息db(数据库)822。计数信息是包含计数装置1中的计数值的信息,且包含依照后述的处理器81进行的蓄积处理813的结果而将其他信息关联的计数值。

63.存储器82还具有规定了画面模板的画面模板表格823。画面模板是示出计数装置1或周边机器等的用于成形的装置的、显示画面的布局的信息。具体为,是示出在什么位置显示什么信息的信息。画面模板表格823按照装置不同来规定画面模板。由此,能够从计数装置1或周边机器等的显示画面得到处理器81中的处理所必要的信息。

64.处理器81执行的运算处理包含读取处理811。读取处理811包含对通信装置83接收的数据d2中包含的图像数据进行文字识别、并读取文字信息的处理。文字识别作为一例为

光学文字识别(ocr:optical character recognition)。

65.处理器81执行的运算处理包含蓄积处理813。蓄积处理813是用于使用从计数装置1发送的数据d1,将通过读取处理811从数据d2得到的计数装置1中的计数值蓄积于计数信息db822的处理。

66.处理器81执行的运算处理包含计算处理812。计算处理812是使用了蓄积于计数信息db822的数据的处理的一例,是计算指标值的处理。指标值是指可用于下次维护的时期的判断的值。为了进行计算处理812,在存储器82中存储有1个或多个基准值。

67.指标值作为一例,是到下次维护时之前可能的使用了模具3的成形的次数,即模具3的开闭次数(以下称为剩余开闭数)。剩余开闭数也称为剩余注料数。在该情况下,基准值作为一例,是上次(前一次)维护时的模具3的开闭次数(总注料数)、以及从前一次维护开始到下次维护之前可能的模具3的开闭次数(以下称为第1基准次数、第1基准注料数)。第1基准次数例如被预先设定。第1基准次数可由用户来变更设定。第1基准次数例如被设定为5000左右的值。模具3的上次维护时的开闭次数(总注料数)作为计数值被存储于计数信息db822。第1基准次数作为基准值被存储于存储器82。

68.处理器81通过计算处理812从计数信息db822读取模具3的上次维护时的计数值(上次维护时的总注料数)。然后,从数据d1的计数数据中包含的计数值、即最新的计数值(最新的总注料数)中减去所读取的计数值。得到的值成为从上次维护时起算的模具3的开闭次数。

69.进一步地,处理器81从存储器82读取第1基准次数,通过从第1基准次数中减去从上次维护时起算的开闭次数,得到作为指标值的剩余开闭数(剩余注料数)。通过显示该指标值,用户得知到下次维护之前可能的模具3的剩余开闭数。

70.剩余开闭数也可以通过其他运算方法计算。例如,作为基准值,也可以使用下次维护时的模具3的开闭次数(以下称为第2基准次数、第2基准注料数)来计算。第2基准次数作为基准值被存储于存储器82。

71.处理器81从存储器82读取第2基准次数,通过从第2基准次数中减去数据d1的计数数据中包含的计数值、即最新的计数值(最新的注料数)来得到指标值。通过得到该指标值,得知到下次维护之前的模具3的剩余开闭数。

72.作为另一例,指标值也可以是从上次维护时起算的开闭次数。在该情况下,基准值为上次维护时的模具3的开闭次数。处理器81从计数信息db822读取模具3的上次维护时的计数值,并将其从数据d1的计数数据中包含的计数值、即最新的计数值(总注料数)中减去来得到指标值。通过得到该指标值,从而在预先知道第1基准次数的情况下得知剩余开闭数。第1基准次数也可以被显示在画面。

73.处理器81执行的运算处理包含输出处理814。输出处理814是使用了蓄积在计数信息db822的数据的处理的一例,是包含以将基于计数值的显示画面显示于用户终端9等其他装置的方式输出的处理。在管理装置8具有显示器的情况下,输出处理814也可以包含显示于其自身的显示器的情况。由此,即使是在使用了模具3的成形的现场的远程位置,也能够看见基于计数值的显示画面,可进行远程管理。

74.优选地,输出处理814包含计算循环时间平均值的处理。循环时间平均值通过将在模具3的多次开闭动作中测量的时间的合计除以开闭次数得到。在输出处理814中,也可以

输出循环时间平均值。

75.优选地,处理器81执行的运算处理包含判定处理816。判定处理816是使用了蓄积在计数信息db822的数据的处理的一例,是对存储于存储器82的第1基准次数或第2基准次数(代表性地仅称为基准次数)是否合适进行判定的处理。基准次数是否合适可以是判定为基准次数过多和判定为过少中的任一方。即,包含判定为下次维护的预定过早和判定为过晚中的至少一方。此外,判定处理816在判定为基准次数不合适的情况下,也可以包含对合适的基准次数、即合适的下次维护时期进行预测的预测处理817。

76.对管理系统100中的模具3的管理方法进行说明。参照图1,安装于设置在成形机6的模具3的计数装置1对模具3的开闭次数进行计数。优选地,计数装置1在每次检测模具3的开闭时进行计数,并且还进行模具表面温度等测量值的检测。然后,更新显示器11的显示画面。计数装置1的显示器11的显示画面作为一例为图4的显示画面110。

77.此外,计数装置1将包含1或多个在检测到1次开闭的时机得到的计数数据的数据d1在规定的时机发送至管理装置8(步骤s1)。

78.用户终端9作为一例由成形机6的用户携带。在用户使用用户终端9进行模具3的管理时,使用于进行模具3的管理的应用启动。

79.图6的输入画面900是应用启动后显示于显示器94的、用于输入信息的画面的一例。输入画面900包含成形机6的操作者的识别信息的输入栏901、设为管理对象的模具3的识别信息的输入栏902以及指示照相机92的拍摄的按钮903作为用户信息。此外,输入画面900也可以包含按钮904,对后述的包含计数结果的画面的显示进行指示。

80.另外,也可以使应用启动后在显示器94显示未图示的登录画面。在该情况下,在登录画面中能够受理用户信息的输入。

81.此外,模具3的识别信息也可以是对后述的拍摄时设置在模具3的显示311进行拍摄而得到的信息,以此代替对输入栏902的输入。

82.用户信息也可以包含特定用户的种类的信息。考虑有操作者、管理者、管理责任人等多个种类作为使用了模具3的成形中的用户的种类。在输入画面900中,受理用户的识别信息与用户的种类的识别信息中的至少1个的输入。

83.应用也可以根据用户的种类而使操作权限不同。例如,在所输入的用户的种类为操作者的情况下,应用可以设为使按钮904不显示或反转显示等,从而无法进行包含计数结果的画面的显示的指示。由此,能够根据用户的种类设定管理的权限,实现灵活的管理。

84.在进行使用了模具3的成形时,用户将计数装置1的显示器11作为照相机92的拍摄范围,在用户终端9的输入画面900操作按钮903。由此,照相机92拍摄计数装置1的显示器11的显示画面(步骤s2)。

85.通过得到照相机92拍摄的图像数据,依照应用的执行,显示在显示器94的输入画面900被切换为显示画面910。显示画面910是用于输入在图像数据中包含的显示画面所显示的模具3的开闭时的事件的输入画面的一例。

86.事件是在使用了模具的作业工序中发生的事件。使用了模具的作业工序包含使用了模具的成形、加工、以及其他使用了模具的所有作业。在使用了模具的成形中发生的事件例如包含在使用模具3以通常的工序使产品成形(以下,称为通常量产)时发生的事件、维护时发生的事件、问题处置时发生的事件等。

87.作为通常量产时依次发生的事件的一例,可例举先于通常量产的开始的预生产和试生产等准备工序(以下,称为预生产)的开始(在图6中为“1”)、通常量产的开始(在图6中为“2”)、以及通常量产的结束(在图6中为“3”)。显示画面910包含分别表示它们的按钮911a、911b、911c。

88.维护时和问题处置时的事件的开始和结束按照该顺序发生。显示画面910包含分别表示问题处置的开始及结束的按钮912a、912b,以及分别表示维护的开始及结束的按钮913a、913b。显示画面910也可以包含表示其他事件的按钮。另外,与输入画面900同样地,显示画面910也可以包含按钮914,对后述的包含计数结果的画面的显示进行指示。

89.显示画面910受理针对这些按钮911a~913b的用户操作。通过该用户操作,指定由照相机92的拍摄得到的图像数据中包含的显示画面所显示的模具3的开闭时的事件。

90.接收指定事件的用户操作后,用户终端9依照应用的执行,将包含在步骤s2得到的图像数据与示出在显示画面910的用户操作的信号的数据d2发送至管理装置8(步骤s3)。

91.详细地为,参照图7,在以成形机6进行使用了模具3的成形的通常量产的情况下,设为在成形机6的电源接入后,在时刻t1至时刻t2的期间a1进行预生产,在时刻t2至时刻t3的期间a2进行通常量产。

92.此时,用户在成形机6的电源接入后,使用用户终端9拍摄在时刻t1计数装置1所显示的画面121后,通过画面910操作按钮911a来指定事件。由此,在步骤s3中数据d2被发送至管理装置8。

93.接着,用户在通常量产的开始时即时刻t2,使用用户终端9拍摄计数装置1所显示的画面122后,通过画面910操作按钮911b来指定事件。由此,在步骤s3中数据d2被发送至管理装置8。

94.接着,用户在通常量产的结束时即时刻t3,使用用户终端9拍摄计数装置1所显示的画面123后,通过画面910操作按钮911c来指定事件。由此,在步骤s3中数据d2被发送至管理装置8。

95.数据d2如图7所示,包含示出用户终端9的识别信息的数据201、示出模具3的识别信息的数据202、示出事件的数据203以及图像数据204。此外,数据d2还包含在输入画面900被输入的示出用户的识别信息的数据205。

96.获取了包含示出以按钮911a表示的事件的数据203的数据d2的管理装置8的处理器81从数据d2所包含的时刻t1的画面121的图像数据204中获取计数值c1(2040)。此外,获取时刻t1(8:15)。

97.获取了包含示出以按钮911b表示的事件的数据203的数据d2的管理装置8的处理器81从数据d2所包含的时刻t2的画面122的图像数据204中获取计数值c2(2045)。此外,获取时刻t2(8:20)。

98.获取了包含示出以按钮911c表示的事件的数据203的数据d2的管理装置8的处理器81从数据d2所包含的时刻t3的画面123的图像数据204中获取计数值c3(3094)。此外,获取时刻t3(16:10)。

99.获取了数据d2的管理装置8的处理器81从画面121的图像数据中得到计数值c1及时刻t1,从画面122的图像数据中得到计数值c2及时刻t2,从画面123的图像数据中得到计数值c3及时刻t3。处理器81通过以下的式(1)~式(3),分别计算净生产数pn、净生产时间pt

以及平均循环时间at。净生产数是指从通常量产的开始至结束的期间的注料数,净生产时间是指从通常量产的开始至结束的期间的长度。

100.pn1=c3-c2=3094-2045=1049

…

式(1)

101.pt1=t3-t2=(16:10)-(8:20)=7h50m

…

式(2)

102.at=(t3-t2)/(c3-c2)

103.=7h50m/1049=26.88s

…

式(3)

104.事件为问题处置的情况也是同样的。即,用户在对问题处置的开始时显示于计数装置1的画面进行拍摄后,通过画面910操作按钮912a来指定事件。由此,在步骤s3中数据d2被发送至管理装置8。

105.接着,用户在对问题处置的结束时显示于计数装置1的画面进行拍摄后,通过画面910操作按钮912b来指定事件。由此,在步骤s3中数据d2被发送至管理装置8。

106.获取了包含示出以按钮912a表示的事件的数据203的数据d2的管理装置8的处理器81从数据d2所包含的图像数据204中获取计数值c4(例如4045)。此外,获取时刻t4(例如14:35)。

107.获取了包含示出以按钮912b表示的事件的数据203的数据d2的管理装置8的处理器81从数据d2所包含的图像数据204中获取计数值c5(例如4064)。此外,获取时刻t5(例如14:52)。

108.处理器81通过以下的式(4)及式(5),分别计算净停止时间pn2以及问题处置时间pt2。净停止时间是指从问题处置的开始至结束的期间的注料数。

109.pn2=c5-c4=4064-4045=19

…

式(4)

110.pt2=t5-t4=(14:52)-(14:35)=17m

…

式(5)

111.事件为维护的情况也是同样的。即,用户在对维护的开始时显示于计数装置1的画面进行拍摄后,通过画面910操作按钮913a来指定事件。由此,在步骤s3中数据d2被发送至管理装置8。

112.接着,用户在对维护的结束时显示于计数装置1的画面进行拍摄后,通过画面910操作按钮913b来指定事件。由此,在步骤s3中数据d2被发送至管理装置8。

113.获取了包含示出以按钮913a表示的事件的数据203的数据d2的管理装置8的处理器81从数据d2所包含的图像数据204中获取计数值c6(例如5090)。此外,获取时刻t6(例如09/02 09:30)。

114.获取了包含示出以按钮913b表示的事件的数据203的数据d2的管理装置8的处理器81从数据d2所包含的图像数据204中获取计数值c7(例如5090)。此外,获取时刻t7(例如09/05 11:45)。

115.另外,由于在维护时不进行计数装置1中的计数,因此显示画面中也可以不包含计数值的显示。或者,在数据203为示出以按钮913a或按钮913b表示的事件的数据的情况下,处理器81也可以不读取计数值。

116.处理器81通过以下的式(6),计算维护时间pt3。

117.pt3=t7-t6=(09/05 11:45)-(09/02 09:30)

118.=3d2h15m

…

式(6)

119.获取了数据d1与数据d2的管理装置8将各数据暂时储存于存储器82。此外,根据数

据d1通过上述的式(1)~(6)分别得到的值也作为显示用的值被储存于存储器82。然后管理装置8使用这些数据进行管理动作(步骤s4)。步骤s4的管理动作包含针对数据d2所包含的图像数据204的读取处理811。

120.在图像数据204所示的显示画面为图4的显示画面110的情况下,处理器81在读取处理811中,从显示111的部分获取计数值,从显示112的位置获取循环时间,从显示113的位置获取模具表面温度,从显示114的位置获取周围湿度以及从显示115的位置获取示出日期时间的文本。获取到的文本作为读取数据暂时被储存至存储器82。

121.优选地,在数据d2包含计数装置1的识别信息的情况下,处理器81在读取处理811中,从画面模板表格823中选择与计数装置1对应的画面模板,获取从画面模板中指定的位置获取到的文本作为在画面模板中与该位置对应的信息。由此,即使在计数装置的种类存在多个的情况下,管理装置8也能够从数据d2中得到必要的信息作为文本数据。

122.在步骤s4中,管理装置8的处理器81执行图8的流程图所表示的处理。参照图8,在处理的开始时,处理器81从存储器82读取计数数据及读取数据(步骤s101)。

123.处理器81将读取到的计数数据与读取数据进行对应,并将对应的数据蓄积在计数信息db822(步骤s103、s105)。进行对应包含对对应的计数数据关联示出在数据d2所指定的事件的数据。关联作为一例为附加。

124.详细地为,处理器81提取读取出的计数数据中、数据d2所包含的计数值一致的计数数据(步骤s103为“是”)。计数值是确保数据的同步的信息的一例,作为另一例也可以使用时刻信息。由于使用计数值无需进行计数装置1与用户终端9的同步,相应地使处理变得容易。

125.参照图9,使计数数据d11~d18从存储器82中被读取。对将分别在图7的时刻t1、t2、t3得到的数据d2的读取数据与这些计数数据d11~d18进行对应并蓄积在计数信息db822的例子进行说明。

126.在该情况下,使用各读取数据的计数值c1、c2、c3,提取计数数据d11~d18中、分别与计数值c1、c2、c3一致的计数数据d11、d14、d18。然后,对计数数据d11、d14、d18附加各读取数据中包含的表示事件的数据(图9)。

127.如此,通过将计数数据与事件相关联,从而变得可判别得到计数数据时的使用了模具的作业工序时发生的事件。

128.进行对应是对计数数据关联事件、关联模具3的识别信息的至少一方。通过关联有模具3的识别信息,多个模具3各自的管理变得容易。

129.此外,进行对应也可以进一步关联用户的识别信息。由此,每个用户的管理也变得容易。每个用户的管理例如包含掌握每个操作者的作业开始和结束的情况、掌握作业时间的情况的至少1个。此外,也可以包含对使用了模具3的成形与操作者的每个组合的生产性进行计算的情况。由此,变得可将数据利用于生产计划、重要人员配置计划或评价等。

130.作为使用了蓄积在计数信息db822的数据的处理的一例,处理器81执行计算指标值的计算处理(步骤s106)。在步骤s106中,例如,使用存储于计数信息db822的上次维护时的计数值与最新的计数值与基准次数来计算剩余开闭数。

131.作为使用了蓄积在计数信息db822的数据的处理的一例,处理器81执行使包含计数结果的画面进行显示的显示处理(步骤s107)。作为一例,步骤s107也可以通过在用户终

端9的输入画面900和指定事件的显示画面910中操作按钮904、914来进行。

132.在步骤s107的显示是用户终端9的显示器94和未图示的另一显示装置等。由此,即使是在使用了模具3的成形的现场的远程位置,也能够确认成形的状况。此外,在通过步骤s107进行实时的显示的情况下,能够在远程实时确认。进一步地,通过在远程使其显示,还能够集中管理多个位置处的成形。

133.在步骤s107中处理器81从计数信息db822读取最新的计数数据,使用该计数数据使图10的显示画面920显示于用户终端9的显示器94。详细地为,参照图10,作为从计数数据得到的信息的显示,显示画面920包含循环时间的显示923、模具表面温度的显示924、周围湿度的显示925和以计数装置1计数的模具3的开闭次数的累计的显示926。

134.此外,作为将数据d2与计数数据对应使用的显示,显示画面920包含管理对象的模具的识别信息的显示921、用户的识别信息的显示922。通过将它们与计数值一起显示,能够容易地掌握作为管理对象的模具3。此外,能够容易地掌握正在进行成形的操作者。

135.此外,作为将数据d2与计数数据对应使用的显示,显示画面920包含从上次维护起算的开闭次数的显示927、剩余开闭数的显示928、上次维护执行时的显示929、上次维护时的开闭次数的显示931。另外,在图10的例中,显示927中包含的“4200”是从上次维护起算的开闭次数的显示,“5000”是第1基准次数的显示。通过使它们显示,能够容易地判定适合下次维护的时机。

136.另外,在图10的例中,显示927中包含的“4200”以及显示928中包含的“800”均是通过由处理器81执行计算处理812而计算出的指标值x1、x2。

137.指标值x1的具体的计算方法如下。即,利用计数信息db822读取以下的值v1。此外,读取存储在存储器82的以下的基准值v2a。

138.当前的总注料数v1=34800

139.上次维护时的总注料数v2a=30600

140.指标值x1使用这些值v1、v2a,由以下的式得到。

141.指标值x1=v1-v2a=34800-30600=4200

142.指标值x2的具体的计算方法如下。即,处理器81在计算出指标值x1的基础上,进一步读取存储在存储器82的以下的基准值v2c。

143.前一次维护开始到下次维护之前可能的注料数(第1基准注料数)v2c=5000

144.指标值x2使用这些基准值v2c及指标x1,由以下的式得到。

145.指标值x2=v2c-(v1-v2a)

146.=v2c-x1=5000-4200=800

147.另外,指标值x2的计算方法的另一具体例如下。即,处理器81利用计数信息db822,读取以下的值v1。此外,读取存储在存储器82的以下的基准值v2b。

148.当前的总注料数v1=34800

149.下次维护时的总注料数(第2基准注料数)v2b=35600

150.指标值x2使用这些值v1、v2b,由以下的式得到。

151.指标值x2=v2b-v1=35600-34800=800

152.用于显示923的循环时间的值是计数数据中包含的每次模具3的开闭时测量的值、与在管理装置8计算的平均循环时间的值的至少一方。

153.在平均值循环时间的值与每次模具3的开闭时测量的值的偏差为阈值以上的情况、以及阈值以上的数据连续规定次数的情况的至少一方,也可以将显示923设为异常告知用的显示。另外,作为异常告知用的显示的替代或者附加,也可以向特定的用户终端发送消息。由此可告知循环时间的异常和偏差。

154.显示画面920还包含指示图表显示的按钮932。在步骤s107中,若操作按钮932,则处理器81也可以进行如图11的显示画面940那样的图表显示。显示画面940包含将由蓄积在计数信息db822的计数值得到的参数按照时间序列显示的显示941。由计数值得到的参数包含计数值与循环时间的至少一方。

155.具体地为,处理器81从计数信息db822中读取从上次维护时的计数数据至最新的计数数据,以时间序列显示循环时间。循环时间是由计数值得到的参数的一例。也可以用计数值代替循环时间。图11的显示941是将从上次维护时开始的、循环时间与模具表面温度以时间序列分别显示的图。另外,此处的时间序列是指沿着时间经过来显示,如图11所示,包含以从维护时开始的计数值的顺序排列的内容。由此,来自计数装置1的循环时间的时间变化一目了然。此外,与循环时间的时间变化一起有模具表面温度的时间变化也一目了然。

156.优选地,显示941至少包含循环时间的异常与正常的边界值的显示944。作为一例,边界值是通过管理基准值和规则而确定的值等。边界值可以如图11的例所示为一定的值(例如20s),也可以随着从上次维护开始的时间经过而变化。由此,能够一目了然地掌握循环时间与边界值的比较。因此,即使远程也能够掌握成形中设备的异常、成形品的品质异常的前兆。

157.更优选地,在循环时间与边界值的偏差为阈值以上的情况下,处理器81进行示出该含义的显示943。另外,作为显示943的替代或者附加,也可以向特定的用户终端发送消息。由此,能够容易掌握异常的发生,可进行迅速的处置。此外,对于下次维护的时机的判断是有用的。

158.优选地,处理器81使用事件的内容来判定显示943是否需要。作为一例,在维护刚结束后或预生产的期间等的预先设定的期间中,即使计数数据所包含的值与边界值的偏差在阈值以上,也判定为不进行显示943。由此,能够根据实际使用灵活地进行显示943。

159.优选地,显示941包含表示与计数数据对应的事件的显示942。在显示画面940中包含有示出问题的开始与结束之间的问题期间的显示942。另外,也可以不包含示出通常量产的期间的显示。由此,能够与计数数据中包含的数据一起一目了然地掌握事件。

160.显示画面920还包含指示比较显示的按钮933。在步骤s107中,也可以在操作按钮933后,使处理器81进行图12的显示画面950那样的图表显示。显示画面950是以特定的事件作为基准时期,对每个规定期间以可比较的方式显示计数信息db822中蓄积的多个计数数据的画面。

161.详细地,显示画面950将基准时期设为前一次维护时,包含从前一次维护时开始的数据的变化的显示。即,包含以维护间隔划分的、从前一次维护时开始的循环时间的时间变化的显示951和模具表面温度的时间变化的显示952。在显示951、952中,“当前”是指从上次维护时到最新的计数数据的值的变化,“前期”是指对于上次维护之前的计数数据,从其前一次维护时开始到其下一次维护时之前的计数数据的值的变化。上次维护之前不限定于上次维护的前一次,也可以是更之前。

162.通过像这样以维护间隔划分计数数据,能够一目了然地掌握维护期间的成形中的各种各样的状态。

163.作为一例,对每个规定期间以可比较的方式显示是如图12表示的那样,使维护时等基准时一致来将多个期间的数据重叠显示。在图12的例中,将从上次维护时开始到最新的计数数据为止的循环时间的时间变化及模具表面温度的时间变化,分别与对于上次维护之前的计数数据,从其前一次维护时到其下一次维护时之前的循环时间的时间变化及模具表面温度的时间变化重叠显示。

164.由此,能够一目了然地掌握数据的行为的变化。在图12的例的情况下能够掌握到,虽然直到从前一次维护时开始的时间经过t为止行为都大致一致,但是时间经过t以后,数据的偏差变大。由此,有时也可推测到模具3的劣化。此外,也能够用于下次维护时期的探讨。

165.另外,基准时期不限定于维护时。作为另一例,也可以将特定的日期、从前一次维护开始的累积计数的特定的值作为基准时期。此外,以可比较的方式显示不限定于重叠显示。作为另一例,也可以是对每个基准时期赋予共通的特定标记来显示。

166.另外,显示不限定于图11、图12的例子。作为另一例,处理器81也可以将从与所指定的多个用户信息分别关联的计数数据得到的值以可比较的方式显示。此外,也可以将针对不同种类的模具从计数数据得到的值以可比较的方式显示。此外,将通过用户信息和模具等的组合选择的计数数据以可比较的方式显示。通过将从用户终端9得到的各种各样的信息与计数数据关联,如此,能够将这些信息显示为参数。由此,可输出对生产管理、保养计划和重要人员配置等各种各样的探讨有用的数据。

167.显示画面920也可以进一步包含指示下次维护时期的判定的按钮934。即,作为使用了蓄积在计数信息db822的数据的处理的、包含计数结果的画面的显示的另一例,处理器81也可以进行下次维护的时期的判定。

168.管理装置8的存储器82中,存储有与下次维护的时期对应的基准次数。基准次数越大则到下次维护之前的期间越长,基准次数越小则到下次维护之前的期间越短。即,判定下次维护的时期是判定存储器82中存储的基准次数是否合适。

169.作为一例,在进行图11的显示943的频率达到阈值以上的情况下,处理器81判定为存储的基准次数较大,即,最好将维护时期提前。由此,能够使模具3的不良状况防患于未然。

170.反之,在过去的计数数据中得到的值与边界值的偏差较大的期间为阈值以下的情况下,处理器81也可以判定为存储的基准次数较小,即,最好将维护时期推迟。由此,能够抑制过剩的维护,抑制生产性的降低。

171.作为又一例,使用了蓄积在计数信息db822的数据的处理也可以是将显示画面920、940、950中显示的数据发送至其他装置的处理。其他装置例如可以为进行成形的保养管理的装置、进行生产管理的装置、进行操作者的评价的装置等。此外,也可以进行向经过了机器学习的服务器等传输输入值并发送得到的输出值的处理,其中,将计数数据作为输入值,将适当的维护时期的预测值和适当的设定值等作为输出值。通过进行这样的处理,能够使在管理系统100中蓄积的数据在各种各样的场景中得到有效的灵活运用。

172.在以上的例中,通过以用户终端9拍摄显示画面而在管理装置8中用于模具3的管

理的装置不仅限定于计数装置1,也可以是计数装置1以外的用于成形的周边机器。周边机器是安装有模具3的成形机6以外的用于成形的装置,包含材料干燥装置、材料输送机、模具温度调节机、介质温度调节机、模具冷温调机、模具冷却机、掺混装置以及粉碎机的至少1个。

173.在该情况下,处理器81从画面模板表格823中读取与拍摄了显示画面的周边机器对应的画面模板。然后处理器81使用读取出的画面模板,通过从规定的位置读取规定的信息得到读取数据。读取数据与计数数据关联并蓄积在计数信息db822。由此,可将各种各样的数据与计数数据对应,可进行多面化的模具3的管理。

174.另外,对图像数据进行文字识别的读取处理也可以在用户终端9侧进行。在该情况下,数据d2包含读取数据来代替图像数据。由此,可抑制数据d2的大小,降低通信的负荷。

175.<3.附注>

176.本发明不限定于上述实施方式,可进行各种各样的变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1