纳米改性高密度聚乙烯合金管生产工艺的制作方法

1.本发明涉及塑料管材生产工艺技术领域,特别涉及纳米改性高密度聚乙烯合金管生产工艺。

背景技术:

2.现有的波纹管一般采用聚乙烯加工制成,聚乙烯具有其它工程塑料无法比拟的耐磨性、耐冲击性、耐化学药品、自润滑性能,在国民经济的各个领域,尤其是耐磨输送、设备衬里、各种机械零部件等方面的应用具有独特的优势,其产品的开发和应用具有广阔的前景,新应用领域的开发,正受到人们的关注。

3.现有的产品波纹管长时间处在各种不同环境的工地条件,产品容易变脆,环刚度会下降,韧性也会降低,导致波纹管使用寿命缩短,限制了管材的使用范围,对工程施工造成不便。

技术实现要素:

4.针对现有技术不足,本发明解决的技术问题是提供纳米改性高密度聚乙烯合金管生产工艺,解决现有波纹管环境适应力不高,易脆、环刚度和韧性降低的问题。

5.为了解决上述问题,本发明所采用的技术方案是:一种纳米改性高密度聚乙烯合金管生产工艺,包括以下步骤,

6.步骤1:准备70-80重量份的高密度聚乙烯树脂,20-30重量份的钙粉;

7.步骤2:将高密度聚乙烯树脂和钙粉加入密炼机进行一次密炼,一次蜜炼采用高温密炼20min-30min;

8.步骤3:将步骤2密炼后的材料进行冷却,冷却后的材料加入纳米增强剂、光稳定剂和着色剂进行二次高温密炼20min-40min;

9.步骤4:经过二次密炼后的材料通过成型机挤出成型,冷却后即得纳米改性高密度聚乙烯合金管。

10.本方案产生的有益效果是:通过加入纳米增强剂,经过高温密炼机多次密炼后,产生连锁反应从而进行材料改性;经过改性后的产品环刚度更高,接口密封度零渗漏,抗腐蚀能力强,抗压力强、不结垢,避免二次污染,绿色环保;产品重量轻,施工方便,可降低施工费用,缩短施工周期,节约施工成本;该管道可适应不同天气环境、不同地质条件,在寿命周期保持原有的性能参数,具有较强的抗腐蚀性,埋地使用年限可达50年以上。

11.进一步,一次密炼温度为180℃-200℃,优选为190℃。190℃可使得相关材料充分混合,提高管材强度。

12.进一步,二次密炼温度为200℃-220℃,优选为210℃。210℃

13.进一步,冷却时间为22h-26h,优选为24h。经过充分冷却后,再次密炼使得材料混合更均匀,提高材料强度及韧性。

14.进一步,采用双螺杆挤压成型,抽真空后冷却即得。采用双螺杆挤压,成型稳定效

率高。

15.进一步,钙粉为碳酸钙。在密炼过程中加入碳酸钙粉,能提高管材韧性和强度,采用碳酸钙加工成本低易于获取。

16.进一步,一种纳米改性高密度聚乙烯合金管生产的成型机冷却设备,包括设置在定径套的内径冷却系统、设置在成型模块的模块冷却系统和循环水系统,内径冷却系统包括进水管、出水管、进风管和风机,出水管分别与进水管与循环水系统相连接,定径套从内至外依次开有第二风道、出水道、进水道、第一风道,第一风道从左至右依次包括收缩段、喉部和扩散段,定径套开有与第一风道相通的细密小孔,进水管可拆卸连接在进水道处,出水管可拆卸连接在出水道处,进风管一端与风机连接,进风管另一端分别与第一风道和第二风道连通;第一风道第二风道远离进风管的一端可拆卸连接有排风管。

17.第一风道内通入气流,气流流速在第一风道的喉部处流速加快,形成负压,吸入波纹管内壁与定径套之间的空气,从而使得波纹管内壁贴附与定径套外壁上,减小定径误差,同时可对波纹管内壁进行适度冷却;冷却水进入进水道对定径套和波纹管内壁进行冷却,吸热后的冷却水经过直线出水道快速排出,同时第二风道可对已吸热的冷却水进行初步预冷,降低循环水系统工作量定径套末端的排风管对经过水冷后的波纹管内壁进行风冷,同时有助于排出波纹管内热气。

18.进一步,成型模块机构包括导轨、机架和模块,导轨螺栓连接在机架上,模块与机架滑动连接,模块冷却系统包括模块排水管、模块入水管、冷风扇、转杆、连杆,连杆与成型机的传动轮的转轴固定连接,冷风扇与转杆固定连接,连杆一端设有第一锥齿轮,转杆一端设有与第一锥齿轮啮合的第二锥齿轮,成型模块内开有循环水道,模块入水管和模块出水管分别与循环水道入口和出口可拆卸连接,模块入水管和模块排水管分别与模块的固定支架连接并随模块移动;模块固定支架与导轨滑动连接,导轨内分别设有模块冷却水进水腔和模块冷却水出水腔,模块冷却水进水腔间隔设有第一出水孔,模块冷却水进水腔远离定径套的一面螺纹连接有冷却水入水管道;模块冷却水出水水腔间隔设有第一入水孔,模块冷却水进水腔远离定径套的一面螺纹连接有冷却水排水管道;模块冷却水进水水腔与模块冷却水出水水腔平行设置且互不相通,第一出水孔和第一入水孔内均设有电磁阀;模块固定支架连接有模块入水管的一端开有与第一出水孔相吻合和第二入水孔,模块固定支架连接有模块排水管的一端开有与第一入水孔相吻合和第二出水孔,第二出水孔和第二入水孔内均设有电磁阀

19.成型模块机构中模块按生产节拍间歇性移动,模块每次运动一个模块距离;当模块运动至与第一出水孔与第二入水孔正对,第一入水孔与第二出水孔正对时,电磁阀打开,从而启动模块冷却系统中的水冷却系统;当模块开始移动时电磁阀关闭,直到下次第一出水孔与第二入水管正对,第一入水孔与第二出水孔正对时打开;模块如此重复间歇性移动进行波纹管生产定型及冷却;模块冷却系统中的循环水道对波纹管外壁进行吸热冷却,同时传动轮转动带动转连杆转动,连杆通过第一锥齿轮和第二锥齿轮带动转杆转动,从而使得冷风扇转动,对波纹管外壁进行风冷。

附图说明

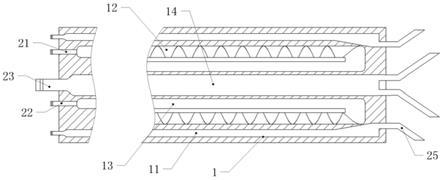

20.图1为本发明定径套冷却系统示意图。

21.图2为本发明模块冷却系统部分示意图。

22.图3为本发明模块剖视图。

23.图4为本发明模块冷却系统导轨部分仰视图。

24.图5为本发明模块冷却系统导轨部分剖视图。

具体实施方式

25.说明书附图中的附图标记包括:定径套1、第一风道11、进水道12、出水道13、第二风道14、进水管21、出水管22、进风管23、排风管25、模块3、模块排水管31、模块入水管32、冷风扇33、转杆34、循环水道36、模块固定支架37、机架4、导轨41、模块冷却水进水腔42、第一出水孔43、第一入水孔44、电磁阀45、冷却水入水管道46。

26.下面通过具体实施方式进一步详细说明:

27.实施例1:一种纳米改性高密度聚乙烯合金管生产工艺,包括以下步骤,

28.步骤1:准备70kg的高密度聚乙烯树脂,20kg的轻质碳酸钙粉;

29.步骤2:将高密度聚乙烯树脂和钙粉加入密炼机进行一次密炼,一次蜜炼在190℃的温度条件下密炼30min;

30.步骤3:将步骤2密炼后的材料进行冷却24h,冷却后的材料加入纳米增强剂、光稳定剂和着色剂,在210℃的温度条件下密炼30min;

31.步骤4:经过二次密炼后的材料通过双螺杆挤压成型,冷却后即得纳米改性高密度聚乙烯合金管。采用双螺杆挤压,成型稳定效率高。

32.实施例2:一种纳米改性高密度聚乙烯合金管生产工艺,包括以下步骤,

33.步骤1:准备85重量份的高密度聚乙烯树脂,25重量份的纳米级重质碳酸钙粉;

34.步骤2:将高密度聚乙烯树脂和钙粉加入密炼机进行一次密炼,一次蜜炼采用195℃密炼30min;

35.步骤3:将步骤2密炼后的材料进行冷却24h,冷却后的材料加入纳米增强剂、光稳定剂和着色剂,在215℃密炼30min;

36.步骤4:经过二次密炼后的材料通过采用双螺杆挤压成型,冷却后即得纳米改性高密度聚乙烯合金管。

37.通过加入纳米增强剂,经过高温密炼机多次密炼后,产生连锁反应从而进行材料改性;经过改性后的产品环刚度更高,接口密封度零渗漏,抗腐蚀能力强,抗压力强、不结垢,避免二次污染,绿色环保;产品重量轻,施工方便,可降低施工费用,缩短施工周期,节约施工成本;该管道可适应不同天气环境、不同地质条件,在寿命周期保持原有的性能参数,具有较强的抗腐蚀性,埋地使用年限可达50年以上。经过充分冷却后,再次密炼使得材料混合更均匀,提高材料强度。在密炼过程中加入碳酸钙粉,能提高管材韧性和强度,采用碳酸钙加工成本低、易于获取。

38.经过密炼后的材料经挤出机的挤出头挤出成两个不同口径的管道,大口径管道为波纹管外壁,小口径为波纹管内壁;随后两个管道进入成型机;成型机包括定径套和成型模块机构,成型模块机构沿定径套轴向对称设置两个,外层管道紧贴成型模块的模块内壁成型,此时,内层管道套接在定径套上并对定径套进行抽真空定径,同时外层管道在成型模块挤压下波纹凹陷处与内层管道粘结,从而形成双壁波纹管。

39.成型机冷却设备基本如附图1、图2所示:包括设置在定径套1的内径冷却系统、设置在成型模块机构的模块冷却系统和循环水系统,循环水系统采用现有技术,内径冷却系统包括进水管21、出水管22、进风管23和风机,出水管22分别与进水管21、循环水系统相连接,定径套1从内至外依次开有第二风道14、出水道13、进水道12、第一风道11,第一风道11从左至右依次包括收缩段、喉部和扩散段,定径套1开有与第一风道11相通的细密小孔,进水道12为螺旋状,进水管21螺纹连接在进水道12处,出水管22螺纹连接在出水道13处,进风管23一端与风机连接,进风管23另一端分别与第一风道11和第二风道14连通;第一风道11第二风道14远离进风管23的一端螺纹连接有排风管25;

40.成型模块机构包括导轨41、机架4和模块3,导轨41螺栓连接在机架4上,模块3与机架4滑动连接;模块冷却系统如图2、图3所示,包括模块排水管31、模块入水管32、冷风扇33、转杆34、连杆,连杆与成型机的传动轮的转轴键连接,冷风扇33与转杆34通过螺栓固定连接,连杆一端设有第一锥齿轮,转杆34一端设有与第一锥齿轮啮合的第二锥齿轮。

41.如图4、图5所示,模块3内开有循环水道36,模块入水管32和模块3出水管22分别与循环水道36入口和出口螺纹连接,模块入水管32和模块排水管31分别与模块3的固定支架连接并随模块3移动;模块固定支架37与导轨41滑动连接,导轨41内分别设有模块冷却水进水腔42和模块冷却水出水腔,模块冷却水进水腔42间隔设有第一出水孔43,模块冷却水进水腔42远离定径套的一面螺纹连接有冷却水入水管道46;模块冷却水出水水腔间隔设有第一入水孔44,模块冷却水进水腔42远离定径套的一面螺纹连接有冷却水排水管道;模块冷却水进水42水腔与模块冷却水出水水腔平行设置且互不相通,第一出水孔43和第一入水孔44内均设有电磁阀45;模块固定支架37连接有模块入水管32的一端开有与第一出水孔43相吻合和第二入水孔,模块固定支架37连接有模块排水管31的一端开有与第一入水孔44相吻合和第二出水孔,第二出水孔和第二入水孔内均设有电磁阀45。

42.成型模块机构中模块按生产节拍间歇性移动,模块每次运动一个模块距离;当模块运动至与第一出水孔43与第二入水孔正对,第一入水孔44与第二出水孔正对时,电磁阀45打开,从而启动模块冷却系统中的水冷却系统;当模块开始移动时电磁阀45关闭,直到下次第一出水孔43与第二入水管正对,第一入水孔44与第二出水孔正对时打开;模块如此重复间歇性移动进行波纹管生产定型及冷却。

43.当设备工作时,第一风道11内通入气流,气流流速在第一风道11的喉部处流速加快,形成负压,吸入波纹管内壁与定径套1之间的空气,从而使得波纹管内壁贴附于定径套1外壁上,减小定径误差,同时可对波纹管内壁进行适度冷却;冷却水进入螺旋状的进水道12可延长冷却水流动时间,对定径套1和波纹管内壁进行充分冷却,吸热后的冷却水经过直线出水道13快速排出,同时第二风道14可对已吸热的冷却水进行初步预冷,降低循环水系统工作量;定径套1末端的排风管25对经过水冷后的波纹管内壁进行风冷,同时有助于排出波纹管内热气;模块3冷却系统中的循环水道36对波纹管外壁进行吸热冷却,同时传动轮转动带动转连杆转动,连杆通过第一锥齿轮和第二锥齿轮带动转杆34转动,从而使得冷风扇33转动,对波纹管外壁进行风冷。

44.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的

效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1