注塑模具部件及注塑模具部件的制造方法与流程

和热喷涂膜处理的防锈和防止沉积物粘附加工。由此,可以得到抑制水管内部生锈,同时抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。

10.形式2;本发明的1或多个实施形式提出一种注塑模具部件,其特征在于,所述水 管是通过钻孔加工而形成的。

11.水管是通过例如钻孔加工而形成。因此,可以通过简单的工艺方法在注塑模具部件的内部形成水管。另外,通过钻孔加工形成的水管的内表面的表面粗糙,直接使用的话容易生锈, 并且助长产生包含在水分中的杂质成分等沉积物。然而,本实施形式的注塑模具部件中,通过电镀处理、涂覆处理和热喷涂处理, 对在内部形成的水管进行防锈和防止沉积物粘附加工。由此,可以得到抑制水管内部生锈,同时抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。

12.形式3;本发明的1或多个实施形式提出一种注塑模具部件,其特征在于,所述水 管是通过坡口加工而形成的。

13.水管是通过例如坡口加工而形成。因此,可以通过简单的工艺方法在注塑模具部件的内部形成水管。另外,通过坡口加工形成的水管的内表面与钻孔加工形成的相比,能够抑制表面 粗糙度,但如此可能产生锈蚀、水分中包含的杂质成分等沉积物。然而,本实施形式的注塑模具部件中,通过电镀处理、涂覆处理和热喷涂处理, 对在内部形成的水管进行防锈和防止沉积物粘附加工。由此,可以得到抑制水管内部生锈,同时抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。

14.形式4;本发明的1或多个实施形式提出一种注塑模具部件,其特征在于,所述防 锈和防止沉积物粘附加工是电镀处理。

15.防锈和防止沉积物粘附加工,是通过例如电镀处理来实施的。也就是说,通过钻孔加工、坡口加工等形成的水管的内表面具有表面粗糙度,但 对该表面粗糙度进行电镀处理。由此,可以得到抑制水管内部生锈,同时抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。

16.形式5;本发明的1或多个实施形式提出一种注塑模具部件,其特征在于,所述防 锈和防止沉积物粘附加工是涂覆处理。

17.防锈和防止沉积物粘附加工,是通过例如涂覆处理来实施的。也就是说,通过钻孔加工、坡口加工等形成的水管的内表面具有表面粗糙度,但 对表面粗糙度进行涂覆处理。由此,可以得到抑制水管内部生锈,同时抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。

18.形式6;本发明的1或多个实施形式提出一种注塑模具部件,其特征在于,所述防 锈和防止沉积物粘附加工是热喷涂膜处理。

19.防锈和防止沉积物粘附加工是通过例如热喷涂膜处理来实施的。也就是说,通过钻孔加工、坡口加工等形成的水管的内表面具有表面粗糙度,但 对表面粗糙度进行热喷涂膜处理。由此,可以得到抑制水管内部生锈,同时抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。

20.形式7:本发明的1或多个实施形式提出一种注塑模具部件,其特征在于,所述金 属粘合是通过扩散连接法进行的。

21.金属粘合是通过例如扩散连接法进行连接的。扩散连接法的特点是1个金属粘合处理可以在短时间内进行,粘合强度接近100%。因此,对于需要强度的注塑模具部件的金属粘合来说,是一种又好又合适的方式。

22.形式8;本发明的1或多个实施形式提出一种注塑模具部件的制造方法,其特征在 于,在注塑模具部件内部形成水管的水管成形工艺,和沿该水管的延伸轴将注塑模具 部件一分为二的分割工艺,和在该一分为二的水管内表面上施加防锈和防止沉积物粘 附加工的加工工艺,以及在该加工工艺中将上述一分为二的水管内表面与上述施加了 防锈和防止沉积物粘附加工的一分为二的注塑模具部件通过金属粘结使其成为一体的 连接工艺。

23.在水管成形工艺中,通过钻孔加工和坡口加工形成水管。在分割工艺中,水管成形工艺中形成的水管沿着水管的延伸轴线被一分为二。在加工工艺中,对一分为二的水管的内表面进行电镀处理、涂层处理和热喷涂膜 处理的防锈和防止沉积物粘附加工。在连接工艺中,通过例如扩散连接方法进行金属粘合。因此,根据包含上述工艺的制造方法,可以生产在内部形成了水管的注塑模具部 件,其水管精确地进行了电镀处理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘 附加工。由此,可以得到抑制水管内部生锈,同时抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。【发明的效果】

24.根据本发明的1或多个实施形式,有可以抑制水管内部生锈,同时抑制产生水分 中包含的杂质成分等沉积物的效果。

【附图说明】

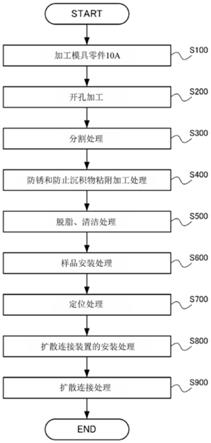

25.【图1】是本发明实施形式相关的使用注塑模具部件的模式化注入成型机的结 构示意图。【图2】是本发明的第1实施形式相关的注塑模具部件的立体图。【图3】是本发明的第1实施形式相关的注塑模具部件的制造方法的流程图。【图4】是本发明的第1实施形式相关的注塑模具部件的水管的截面图。【图5】是本发明的第2实施形式相关的注塑模具部件的立体图。【图6】是本发明的第2实施形式相关的注塑模具部件的制造方法的流程图。【图7】是本发明的第3实施形式相关的注塑模具部件的立体图。

【图8】是本发明的第3实施形式相关的注塑模具部件的立体图。【图9】是本发明的第3实施形式相关的注塑模具部件的制造方法的流程图。【发明具体实施方式】

26.《实施形式》在下文中,将参考图1至9描述本发明的实施形式。

27.《注射成型》注射成形(injection molding)是指将加热熔融的材料注射注入到模具中,通过 冷却固化而得到模压制品的方法。注射成型适用于大量生产形状复杂的产品。注射成型的工序大致分为6个工序:合模工序、注射工序、保压工序、冷却工序、 开模工序、产品取出工序。

28.《注入成型机的构成》通常,注入成型机主要包括合模单元20和注入单元30。如图1所示,本实施形式的注入成型机1包括模具10、合模单元20和注入单元 30。此外,注入单元30包括料斗31、气缸32和马达33。合模单元20进行模具10的开闭、顶出(喷射器),有肘节式和通过液压缸直接 开闭模具的直压式。注入单元30将树脂加热熔化,并将树脂注射到模具中。然后,旋转气缸32中的图未示出的螺杆,将从料斗31投入的树脂储存在螺杆的 前部并进行称重,储存与所需树脂量相对应的冲程后注入。当树脂在模具10中流动时,控制螺杆的移动速度(注射速度),并且在树脂填充 之后,通过压力(保持压力)进行控制。从速度控制到压力控制的切换进行设定时,要在达到一定螺杆位置或达到一定的 注射压力时进行切换。

29.模具(mold)10是为了将材料树脂制作成某个预定的形状,而将树脂进行注射注 入的金属制造的模具,由可动注塑模具部件10a和固定注塑模具部件10b构成。可动注塑模具部件10a通过合模单元20进行活动。在可动注塑模具部件10a的内部形成图未示出的水管,水通过冷却器在水管中循 环以冷却模压制品的蓄热部分,从而起到加速成形循环的作用。熔融材料从浇口进入模具10,并通过图未示出的浇道浇口填充到图未示出的型腔 中。此后,经过冷却工序,打开模具10,且模具10的图未示出的顶出板被成型机的图 未示出的顶出杆推挤,从而顶出模压制品。

30.《第1实施形式》关于第1实施形式相关的可动注塑模具部件10a,使用图2至图4进行说明。

31.《可动注塑模具部件10a的构成》如图2所示,本实施形式相关的可动注塑模具部件10a内部包括、例如、沿着通 过钻孔加工形成的圆形水管的延伸轴被一分为二的第1注塑模具部件11,和第2注塑 模具部件12。

32.在形成于第1注塑模具部件11和第2注塑模具部件12上的半圆形水管13的内表 面上施加经过电镀处理、涂覆处理和热喷涂处理的防锈和防止沉积物粘附加工16。

33.在进行防锈和防止沉积物粘附加工16之后,通过例如扩散连接方法将第1注塑模 具部件11和第2注塑模具部件12进行金属粘合。

34.另外,当采用扩散连接法进行金属粘合时,由于加工温度为600℃~1000℃,因 此在粘合后需要进行热处理,由此防锈和防止沉积物粘附加工16的处理需要耐热性。因此,在电镀处理的情况下,优选硬铬电镀,并且当温度超过700℃时,尽管成 分发生变化,但还是可以起到防生锈、脱模效果。此外,在涂覆处理的情况下,优选含有铝并具有高耐热温度的tialn或alcrn膜。并且,在热喷涂膜处理的情况下,有很多具有耐热性和脱模性的膜,可选的范围 很广。

35.《可动注塑模具部件10a的制造方法》将参照图3至图6说明本实施形式相关的可动注塑模具部件10a的制造方法。

36.首先,制作不包括水管13的可动注塑模具部件10a(步骤s100)。另外,关于可动注塑模具部件10a,也可以用传统的制作方法等进行制作。

37.对于在步骤s100中制作的可动注塑模具部件10a,通过钻孔加工等,在其内部进 行形成水管13的加工处理(步骤s200)。

38.对于在步骤s200中制作的可动注塑模具部件10a,沿着水管的延伸轴一分为二, 制造第1注塑模具部件11和第2注塑模具部件12(步骤s300)。

39.通过电镀处理、涂覆处理、热喷涂膜处理等,对在步骤s300中制作的第1注塑模 具部件11和第2注塑模具部件12中形成的半圆形水管13的内表面进行防锈和防止沉 积物粘附加工16(步骤s400)。

40.在步骤s400中,对于经过防锈和防止沉积物粘附加工16的第1注塑模具部件11 和第2注塑模具部件12,通过使用金属清洗剂去除防锈油、标记(油性笔)等,同时 为防止灰尘等粘附到连接面15上,使用鼓风机进行清扫(步骤s500)。

41.在步骤s500中,例如,将经过脱脂、清洁处理的第1注塑模具部件11和第2注 塑模具部件12放置在设置了扩散连接装置的基座上。此时,第1注塑模具部件11通过移动位置放置在第2注塑模具部件12上。另外,定位销孔14的位置对准方向。然后,滑动第1注塑模具部件11,以排出第1注塑模具部件11和第2注塑模具部 件12的接触面上的空气,当大致对准时,确认定位销孔14的位置是否对准并进行微 调,当对准时,从尖侧将销插入定位销孔14中以进行定位(步骤s600)。

42.当在步骤s600中完成定位时,拔出先前插入的1个销,并用短销替换该销,并且 对所有销执行该操作。此外,在确认新插入的短销隐藏在定位销孔14中之后,调整外部形状的偏差。另外,新插入的销并不拔出,在金属粘合处理时烧结(步骤s700)。

43.接着,在扩散连接装置中安装可动注塑模具部件10a(步骤s800)。

44.然后,通过扩散连接装置将第1注塑模具部件11和第2注塑模具部件12进行金 属粘合,以制造可动注塑模具部件10a(步骤s900)。

45.《作用和效果》本实施形式相关的可动注塑模具部件10a内部具有水管13,沿着该水管13的延伸 轴一分为二,在该水管13的内表面上施加防锈和防止沉积物粘附加工16,并通过金属 粘合将一分为二的材料(第1注塑模具部件11和第2注塑模具部件12)成为一体。即,在可动注塑模具部件10a内部的水管13,沿着其延伸轴线被一分为二。因此,可以精确且容易地进行电镀处理、涂覆处理和热喷涂膜处理的防锈和防止 沉积物粘附加工16。此外,通过金属粘合将一分为二的材料(第1注塑模具部件11和第2注塑模具部 件12)成为一体。因此,可以生产内部形成了水管13的可动注塑模具部件10a,其水管13精确地进 行了电镀处理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘附加工16。由此,可以得到抑制水管13内部生锈,同时抑制产生水分中包含的杂质成分等沉 积物的注塑模具部件。

46.此外,本实施形式相关的可动注塑模具部件10a中,水管13通过钻孔加工形成。因此,可以通过简单的工艺方法在注塑模具部件的内部形成水管13。此外,通过钻孔加工形成的水管13的内表面的表面粗糙,直接如此则容易生锈, 并且助长产生包含在水分中的杂质成分等沉积物。然而,本形式相关的注塑模具部件10a中,对形成在内部的水管13进行了电镀处 理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘附加工16。由此,可以得到既抑制水管13内部生锈,又抑制产生水分中包含的杂质成分等产 生沉积物的注塑模具部件。

47.此外,本实施形式相关的可动注塑模具部件10a通过电镀处理实施了防锈和防止 沉积物粘附加工16。即,通过钻孔加工形成的水管13的内表面具有表面粗糙度,并且对表面粗糙度进 行电镀处理。因此,可以获得抑制水管13内部生锈和抑制产生水分中包含的杂质成分等沉积物 的注塑模具部件10a。

48.此外,本实施形式相关的可动注塑模具部件10a通过涂覆处理实施了防锈和防止 沉积物粘附加工16。也就是说,通过钻孔加工形成的水管13的内表面具有表面粗糙度,并且对表面粗 糙度进行涂覆处理。由此,可以得到既抑制水管13内部生锈,又抑制产生水分中包含的杂质成分等产 生沉积物的注塑模具部件。

49.此外,本实施形式相关的可动注塑模具部件10a通过热喷涂膜处理实施了防锈和 防止沉积物粘附加工16。也就是说,通过钻孔加工形成的水管13的内表面具有表面粗糙度,并且对表面粗 糙度进行热喷涂膜处理。由此,可以得到既抑制水管13内部生锈,又抑制产生水分中包含的杂质成分等产 生沉积物的注塑模具部件。

50.此外,本实施形式相关的可动注塑模具部件10a的金属粘合是通过扩散连接法进 行的。扩散连接法的特点是1个金属粘合处理可以在短时间内进行,粘合强度接近100%。因此,对于需要强度的注塑模具部件的金属粘合来说,是一种又好又合适的方式。

51.《第2实施形式》关于第2实施形式相关的可动注塑模具部件10a1,使用图5、图6进行说明。另外,关于附加与第1实施形式相同记号的构成要素,由于具有相同的功能,因 此省略其详细说明。

52.《可动注塑模具部件10a1的构成》如图7所示,本实施形式相关的可动注塑模具部件10a1内部,是由沿着通过例如 坡口加工形成的矩形水管13a的延伸轴线被一分为二的第1注塑模具部件11a,和第2 注塑模具部件12a构成。

53.在形成于第1注塑模具部件11a和第2注塑模具部件12a中的

コ

字形水管13a的 内表面上,施加经过电镀处理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘附加 工16。

54.《可动注塑模具部件10a1的制造方法》参照图8,说明本实施形式相关的可动注塑模具部件10a1的制造方法。

55.首先,制作不包括水管13a的可动注塑模具部件10a1(步骤s100)。另外,关于可动注塑模具部件10a1的制作方法,可以使用传统的制造方法等。

56.将在步骤s100中制作的可动注塑模具部件10a1沿着形成为矩形形状的水管13a 的延伸轴一分为二,以制作第1注塑模具部件11a和第2注塑模具部件12a(步骤 s210)。

57.对在步骤s210中制作的第1注塑模具部件11a和第2注塑模具部件12a,进行通 过坡口加工等在其内部形成

コ

字形水管13a的加工处理(步骤s310)。

58.通过电镀处理、涂覆处理、热喷涂膜处理等,对在步骤s310中制作的第1注塑模 具部件11a和第2注塑模具部件12a中形成的

コ

字形水管13a的内表面进行防锈和防 止沉积物粘附加工16(步骤s400)。

59.通过使用金属清洗剂去除防锈油、标记(油性笔)等,并且为防止灰尘等粘附到 结合面15上,用鼓风机对在步骤s400中经过防锈和防止沉积物粘附加工16的第1注 塑模具部件11a和第2注塑模具部件12a进行清扫(步骤s500)。

60.在步骤s500中,例如,将经过脱脂、清洁处理的第1注塑模具部件11a和第2注 塑模具部件12a放置在设置了扩散连接装置的基座上。此时,在第2注塑模具部件12a上移动位置,并放置第1注塑模具部件11a。另外,定位销孔14的位置对准方向。然后,滑动第1注塑模具部件11a,以排出第1注塑模具部件11a和第2注塑模具 部件12a的接触面上的空气,当大致对准时,确认定位销孔14的位置是否对准并进行 微调,并且当对准时,从尖侧将销插入定位销孔14中以进行定位(步骤s600)。

61.当在步骤s600中完成定位时,拔出先前插入的1个销,并用短销替换该销,并且 对所有销执行该操作。此外,在确认新插入的短销隐藏在定位销孔14中之后,调整外部形状的偏差。

另外,新插入的销并不拔出,在金属粘合处理时烧结(步骤s700)。

62.接着,在扩散连接装置中安装可动注塑模具部件10a1。(步骤s800)。

63.然后,通过扩散连接装置将第1注塑模具部件11a和第2注塑模具部件12a金属 粘合,以制造可动注塑模具部件10a1(步骤s900)。

64.《作用和效果》本实施形式相关的可动注塑模具部件10a1内部具有水管13a,沿着该水管13a的 延伸轴线一分为二,在该水管13a的内表面上施加防锈和防止沉积物粘附加工16,并 且通过金属粘合将一分为二的材料(第1注塑模具部件11a和第2注塑模具部件12a) 成为一体。即,可动注塑模具部件10a1内部的水管13a沿着其延伸轴线被一分为二。因此,可以精确且容易地进行电镀处理、涂覆处理和热喷涂膜处理的防锈和防止 沉积物粘附加工16。此外,通过金属粘合将一分为二的材料(第1注塑模具部件11a和第2注塑模具 部件12a)成为一体。因此,可以生产内部形成了水管13a的可动注塑模具部件10a,其水管13a精确地 进行了电镀处理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘附加工16。由此,可以得到抑制水管13a内部生锈,同时抑制产生水分中包含的杂质成分等 沉积物的注塑模具部件。

65.此外,本实施形式相关的可动注塑模具部件10a1的水管13a通过坡口加工形成。因此,可以通过简单的工艺方法在注塑模具部件的内部形成水管13a。另外,通过坡口加工形成的水管13a的内表面的表面粗糙,保持如此则容易生锈, 并且助长产生包含在水分中的杂质成分等沉积物。然而,本实施形式相关的可动注塑模具部件10a1中,对形成在内部的水管13a实 施了电镀处理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘附加工16。因此,可以获得抑制水管13a内部生锈和抑制产生水分中包含的杂质成分等沉积 物的注塑模具部件。

66.《第3实施形式》关于第三实施形式相关的可动注塑模具部件10a2、10a3,使用图7~9进行说明。另外,对于附有与第1实施形式以及第2实施形式相同的记号的构成要素,由于 具有相同的功能,因此省略其详细说明。

67.《可动注塑模具部件10a2、10a3的构成》如图9所示,本实施形式相关的可动注塑模具部件10a2、10a3内部,是由 第1注塑模具部件11b和第2注塑模具部件12b构成。其第1注塑模具部件11b 是沿着通过例如坡口加工形成的半圆形槽和与其相对的平面构成的水管13b的 平面部被一分为二的。此外,内部也可以由第1注塑模具部件11c和第2注塑模具部件12c构成。 其第1注塑模具部件11c是沿着通过例如坡口加工形成的

コ

字形槽和与槽相对的 平面构成的水管13c的平面部被一分为二的。

68.在第1注塑模具部件11b、11c和第2注塑模具部件12b、12c中形成的半圆 形或

コ

字形水管13b、13c的内表面上,施加经过电镀处理、涂覆处理和热喷涂 膜处理的防锈和防止沉积物粘附加工16。

69.《可动注塑模具部件10a2、10a3的制造方法》说明本实施形式相关的可动注塑模具部件10a2、10a3的制造方法。

70.首先,制作不包括水管13b、13c的注塑模具部件10a2、10a3(步骤s100)。另外,关于可动注塑模具部件10a2、10a3的制作方法,可以使用传统的制作方法 等。

71.对于在步骤s100中制作的可动注塑模具部件10a2、10a3,沿着与形成半圆形或

コꢀ

字形槽的水管13b、13c相对的平面一分为二,来制作第1注塑模具部件11b、11c和 第2注塑模具部件12b、12c(步骤s220)。

72.对在步骤s220中制作的第1注塑模具部件11b、11c和第2注塑模具部件12b、 12c,进行通过坡口加工等在其内部形成半圆形或

コ

字形水管13b、13c的加工处理 (步骤s320)。

73.通过电镀处理、涂覆处理、热喷涂处理等,对在步骤s320中制作的第1注塑模具 部件11b、11c和第2注塑模具部件12b、12c中形成的半圆形或

コ

字形水管13b、13c 的内表面进行防锈和防止沉积物粘附加工16(步骤s400)。

74.对在步骤s400中经过防锈和防止沉积物粘附加工16的第1注塑模具部件11b、 11c和第2注塑模具部件12b、12c,通过使用金属清洗剂去除防锈油、标记(油性笔) 等,并且为防止灰尘等粘附到结合面15上,使用鼓风机进行清扫(步骤s500)。

75.在步骤s500中,例如,将经过脱脂、清洁处理的第1注塑模具部件11b、11c和 第2注塑模具部件12b、12c放置在设置了扩散连接装置的基座上。此时,在第2注塑模具部件12b、12c上移动位置,放置第1注塑模具部件11b、 11c。另外,定位销孔14的位置对准方向。然后,滑动第1注塑模具部件11b、11c,以排出第1注塑模具部件11b、11c和第 2注塑模具12b、12c的接触面上的空气,当大致对准时,确认定位销孔14的位置是否 对准并进行微调,并且当对准时,从尖侧将销插入定位销孔14中以进行定位(步骤 s600)。

76.当在步骤s600中完成定位时,拔出先前插入的1个销,并用短销替换该销,并且 对所有销执行该操作。此外,在确认新插入的短销隐藏在定位销孔14中之后,调整外部形状的偏差。另外,新插入的销并不拔出,在金属粘合处理时烧结(步骤s700)。

77.接着,在扩散连接装置中安装可动注塑模具部件10a2、10a3(步骤s800)。

78.然后,通过扩散连接装置将第1注塑模具部件11b、11c和第2注塑模具部件12b、 12c金属粘合,以制造可动注塑模具部件10a2、10a3(步骤s900)。

79.《作用和效果》本实施形式相关的可动注塑模具部件10a2、10a3内部具有水管13b、13c,沿着该 水管13b、13c的延伸轴一分为二,在该水管13b、13c的内表面进行防锈和防止沉积 物粘附加工16,且一分为二的材料(第1注塑模具部件11b、11c和第2注塑模具部件 12b、12c)通过金属粘合成为一体。即,在可动注塑模具部件10a2、10a3内部的水管13b、13c沿着其延伸轴(与形 成为半圆形或

コ

字形槽的水管13b、13c相对的平面)被一分为二。因此,可以精确且容易地进行电镀处理、涂覆处理和热喷涂膜处理的防锈和防止 沉积物粘附加工16。

此外,通过金属粘合将一分为二的材料(第1注塑模具部件11b、11c和第2注塑 模具部件12b、12c)成为一体。因此,可以生产内部形成了水管13b、13c的可动注塑模具部件10a2、10a3,其水 管13b、13c精确地进行了电镀处理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘 附加工16。由此,可以得到抑制水管13b、13c内部生锈,同时抑制产生水分中包含的杂质成 分等沉积物的注塑模具部件。

80.此外,本实施形式相关的可动注塑模具部件10a2、10a3的水管13b、13c通过坡 口加工形成。因此,可以通过简单的工艺方法在注塑模具部件的内部形成水管13b、13c。另外,通过坡口加工形成的水管13b、13c的内表面的表面粗糙,直接使用的话则 容易生锈,并且助长产生包含在水分中的杂质成分等沉积物。然而,本实施形式相关的可动注塑模具部件10a2、10a3中,对形成在内部的水管 13b、13c实施了电镀处理、涂覆处理和热喷涂膜处理的防锈和防止沉积物粘附加工16。因此,可以获得抑制水管13b、13c内部生锈和抑制产生水分中包含的杂质成分等 沉积物的注塑模具部件。

81.综上所述,对于本发明的实施形式,参照附图进行了详述,但具体的构成并不限 于该实施形式,也包括不脱离本发明主旨范围的设计等。

82.例如,在上述实施形式中,虽然举例说明了用钻孔加工处理开孔,但也可以通过 端铣刀或放电进行处理。

83.此外,在上述实施形式中,作为注塑模具部件的制造方法,虽然举例说明了制作 模具部件的形状、加工水孔将其一分为二、防锈和防止沉积物粘附加工然后进行粘合 的顺序,但是,当在使用扩散连接的情况下,是通过加热、加压、保持结合面来使接 触面的原子扩散而不熔化地结合。因此在粘合时,也可以在确保结合面与按压面的平 行度和平整度的板上加工水管并重叠,确保重叠的上下表面的平行度和平整度,使整 个接触面均匀加压地结合,也可以结合后再进行模具部件的形状加工。更详细地说,由于在粘合时加热到1000℃左右,所以淬火后会变硬。因此,为 了进行后加工,可以通过退火使其变软,在柔软状态下进行粗加工、制作出粗略的形 状,为达到客户所需的硬度通过淬火和回火以提高硬度,并进行研磨、切割、放电加 工等来完成最终形状。[记号说明]

[0084]

1;注入成型机10;模具10a;可动注塑模具部件10a1;可动注塑模具部件10a2;可动注塑模具部件10a3;可动注塑模具部件10b;固定注塑模具部件11;第1注塑模具部件

11a;第1注塑模具部件11b;第1注塑模具部件11c;第1注塑模具部件12;第2注塑模具部件12a;第2注塑模具部件12b;第2注塑模具部件12c;第2注塑模具部件13;水管13a;水管13b;水管13c;水管14;定位销孔15;结合面20;合模单元30;注入单元31;料斗32;气缸33;马达

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1