一种注塑模具行位机构的制作方法

1.本发明涉及注塑模具领域,特别是涉及一种注塑模具行位机构。

2.

背景技术:

3.注塑产品是可以大批量生产的工业产品,而注塑模具是注塑工艺中最重要的,注塑模具在塑料件产品生产中广泛应用。模具中行位机构,即凡是能够获得侧向抽芯或侧向分型以及复位动作来拖出产品倒扣,低陷等位置的机构。模具配件在长期使用后各行位运动时容易发生磨损,模具配件磨损减少各配件使用寿命,导致模具频繁出现故障。

4.

技术实现要素:

5.本发明的目的在于提供一种注塑模具行位机构,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明采用如下技术方案:一种注塑模具行位机构,包括经过加硬处理的模仁,所述模仁上开设有安装槽,所述安装槽中部开设有成型槽,所述成型槽内设有型芯,所述安装槽内环绕型芯设有两块经过加硬处理后的第一行位镶件和两块经过加硬处理后的第二行位镶件,所述第一行位镶件和第二行位镶件均贯穿型芯侧面,两块所述第一行位镶件相对设置,两块所述第二行位镶件相对设置,所述安装槽的四角处均设有导向单元,所述导向单元包括固定块、第一导向块和第二导向块,所述安装槽的四角处嵌设有固定块,所述固定块上端可拆卸设有第一导向块和第二导向块,所述第一导向块和第二导向块相互垂直,所述第一导向块与第一行位镶件一端滑动连接,所述第二导向块与第二行位镶件一端滑动连接。模仁与导向单元均为经过淬火方式加硬处理。模仁与导向单元均经过加硬处理后的金属,在开模时行位镶件沿四个方向向外运动,行位做到模仁里面,模仁和行位全部加硬处理,保证强度,提高行位与模仁耐磨强度,延长生产寿命。

7.进一步地,所述固定块上表面边缘部位凹设有l形凹槽,所述第一导向块通过小螺钉可拆卸设置于l形凹槽一端,所述第二导向块通过小螺钉可拆卸设置于l形凹槽另一端。通过l形凹槽安装第一导向块和第二导向块,快速定位第一导向块和第二导向块。

8.进一步地,所述第一导向块和第二导向块一端均贯穿模仁侧面,所述第一导向块和第二导向块另一端均倒45

°

斜角。减少第一导向块和第二导向块体积,充分利用l形凹槽安装空间。

9.进一步地,所述第一行位镶件两端均设有第一台阶槽,所述第一导向块与第一内台阶槽与滑动连接,所述第二行位镶件两端均设有第二台阶槽,所述第二导向块与第二内台阶槽与滑动连接。

10.进一步地,所述固定块上表面中部凹设有加强槽,所述加强槽内嵌设有加强块,所述加强块呈l形块体或圆柱体。在固定块上嵌入加强料,提高强度。

11.进一步地,所述安装槽槽底的四角处凹设有对位槽,所述固定块可拆卸设置于对位槽内,所述固定块与模仁通过大螺钉可拆卸连接,所述固定块上开设有与大螺钉适配的通孔,所述通孔设置于加强槽槽底。通过对位槽定位固定块,通过加强块遮挡固定块。

12.进一步地,所述模仁与导向单元均为2344模具钢或8407模具钢或2083具钢。模仁与导向单元全部加硬料,保证模仁强度,提高行位与模仁耐磨强度,行位生产寿命长,长时间生产夹线控制较好。

13.进一步地,所述第一行位镶件和第二行位镶件靠近型芯的侧面两端均凸设有定位块,所述第一行位镶件和第二行位镶件靠近型芯的侧面均凸设有定位块,所述型芯侧面凹设有与定位块一一对应的定位槽。通过定位块配合定位槽对第一行位镶件和第二行位镶件进行定位,精确定位型芯、第一行位镶件和第二行位镶件。

14.进一步地,所述第一行位镶件和第二行位镶件靠近型芯的侧面均凹设有避空引气槽,所述第一行位镶件和第二行位镶件底面中部均开设有滑槽,所述安装槽槽底凸设有与滑槽滑动连接的导向条,所述滑槽两侧均设有一个避空引气槽。两块第二行位镶件和两块第一行位镶件完全包裹型芯侧面时,型芯与行为之间结合处的气体排入避空引气槽内,使两块第二行位镶件和两块第一行位镶件完全贴合型芯。通过滑槽和导向条配合对两块第二行位镶件和两块第一行位镶件进行导向,提高两块第二行位镶件和两块第一行位镶件移动时的稳定性,有利于加快脱模。

15.进一步地,所述第二行位镶件的长度为第一行位镶件的长度的二分之一,所述第一行位镶件设有两个斜导孔,所述第二行位镶件设有一个斜导孔,所述模仁侧面开设有与斜导孔一一对应的避让槽。两块第二行位镶件和两块第一行位镶件完全包裹型芯侧面时,两块第二行位镶件和两块第一行位镶件围成一用于容置型芯的圆角矩形腔室。便于安装斜顶结构,通过斜顶结构斜抽行位。

16.本发明的有益效果为:行位做到模仁里面,在开模时行位镶件沿四个方向向外运动,在合模时快速定位型芯和行位,模仁和行位全部加硬处理,保证强度,提高行位与模仁耐磨强度,延长生产寿命。

17.附图说明

18.附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制。

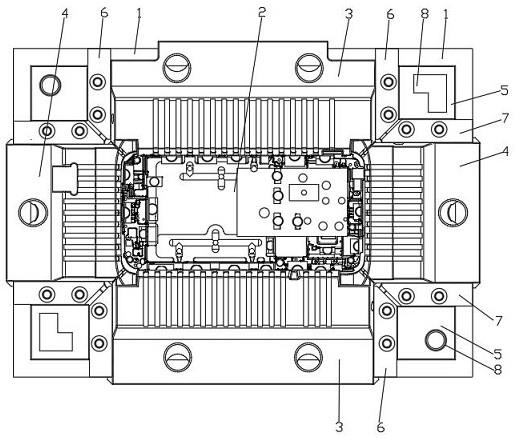

19.图1为本发明一实施例提供的注塑模具行位机构的俯视图;图2为本发明一实施例提供的注塑模具行位机构的前视图;图3为本发明一实施例提供的第一行位镶件和第二行位镶件的立体图。

20.图中标记:模仁1、型芯2、第一行位镶件3、第二行位镶件4、固定块5、第一导向块6、第二导向块7、加强块8。

21.具体实施方式

22.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

23.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

24.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指如图1所示的上下左右。“内、外”是指具体轮廓上的内与外。“远、近”是指相对于某个部件的远与近。

25.如图1-图3中所示,本发明一实施例提供的一种注塑模具行位机构,包括经过加硬处理的模仁1,所述模仁1上开设有安装槽,所述安装槽中部开设有成型槽,所述成型槽内设有型芯2,所述安装槽内环绕型芯2设有两块经过加硬处理后的第一行位镶件3和两块经过加硬处理后的第二行位镶件4,所述第一行位镶件3和第二行位镶件4均贯穿型芯2侧面,两块所述第一行位镶件3相对设置,两块所述第二行位镶件4相对设置,所述安装槽的四角处均设有导向单元,所述导向单元包括固定块5、第一导向块6和第二导向块7,所述安装槽的四角处嵌设有固定块5,所述固定块5上端可拆卸设有第一导向块6和第二导向块7,所述第一导向块6和第二导向块7相互垂直,所述第一导向块6与第一行位镶件3一端滑动连接,所述第二导向块7与第二行位镶件4一端滑动连接。模仁1与导向单元均为经过淬火方式加硬处理。模仁1与导向单元均经过加硬处理后的金属,在开模时行位镶件沿四个方向向外运动,行位做到模仁1里面,模仁1和行位全部加硬处理,保证强度,提高行位与模仁1耐磨强度,延长生产寿命。

26.一实施例中,所述固定块5上表面边缘部位凹设有l形凹槽,所述第一导向块6通过小螺钉可拆卸设置于l形凹槽一端,所述第二导向块7通过小螺钉可拆卸设置于l形凹槽另一端。通过l形凹槽安装第一导向块6和第二导向块7,快速定位第一导向块6和第二导向块7。

27.一实施例中,所述第一导向块6和第二导向块7一端均贯穿模仁1侧面,所述第一导向块6和第二导向块7另一端均倒45

°

斜角。减少第一导向块6和第二导向块7体积,充分利用l形凹槽安装空间。

28.一实施例中,所述第一行位镶件3两端均设有第一台阶槽,所述第一导向块6与第一内台阶槽与滑动连接,所述第二行位镶件4两端均设有第二台阶槽,所述第二导向块7与第二内台阶槽与滑动连接。

29.一实施例中,所述固定块5上表面中部凹设有加强槽,所述加强槽内嵌设有加强块8,所述加强块8呈l形块体或圆柱体。在固定块5上嵌入加强料,提高强度。

30.一实施例中,所述安装槽槽底的四角处凹设有对位槽,所述固定块5可拆卸设置于对位槽内,所述固定块5与模仁1通过大螺钉可拆卸连接,所述固定块5上开设有与大螺钉适配的通孔,所述通孔设置于加强槽槽底。通过对位槽定位固定块5,通过加强块8遮挡固定块5。

31.一实施例中,所述模仁1与导向单元均为2344模具钢或8407模具钢或2083具钢。模仁1与导向单元全部加硬料,保证模仁1强度,提高行位与模仁1耐磨强度,行位生产寿命长,长时间生产夹线控制较好。

32.一实施例中,所述第一行位镶件3和第二行位镶件4靠近型芯2的侧面两端均凸设有定位块,所述第一行位镶件3和第二行位镶件4靠近型芯2的侧面均凸设有定位块,所述型

芯2侧面凹设有与定位块一一对应的定位槽。通过定位块配合定位槽对第一行位镶件3和第二行位镶件4进行定位,精确定位型芯2、第一行位镶件3和第二行位镶件4。

33.一实施例中,所述第一行位镶件3和第二行位镶件4靠近型芯2的侧面均凹设有避空引气槽,所述第一行位镶件3和第二行位镶件4底面中部均开设有滑槽,所述安装槽槽底凸设有与滑槽滑动连接的导向条,所述滑槽两侧均设有一个避空引气槽。两块第二行位镶件4和两块第一行位镶件3完全包裹型芯2侧面时,型芯2与行为之间结合处的气体排入避空引气槽内,使两块第二行位镶件4和两块第一行位镶件3完全贴合型芯2。通过滑槽和导向条配合对两块第二行位镶件4和两块第一行位镶件3进行导向,提高两块第二行位镶件4和两块第一行位镶件3移动时的稳定性,有利于加快脱模。

34.一实施例中,所述第二行位镶件4的长度为第一行位镶件3的长度的二分之一,所述第一行位镶件3设有两个斜导孔,所述第二行位镶件4设有一个斜导孔,所述模仁1侧面开设有与斜导孔一一对应的避让槽。两块第二行位镶件4和两块第一行位镶件3完全包裹型芯2侧面时,两块第二行位镶件4和两块第一行位镶件3围成一用于容置型芯2的圆角矩形腔室。便于安装斜顶结构,通过斜顶结构斜抽行位。

35.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

36.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1