实心胎钢丝圈定位胶片生产工艺的制作方法

1.本发明属于轮胎生产技术领域,具体涉及实心胎钢丝圈定位胶片生产工艺。

背景技术:

2.实心轮胎制造过程一般采用缠绕法来成型。第一步是基部胶层成型,根据不同的规格设定不同的胶片宽度,在开炼机上热炼好的胶片在成型鼓上缠绕一定的厚度,摆放一定数量的钢丝圈(钢筋环)。普通工艺一般采用手工摆放或简易的定位工具摆放钢丝圈,由于是同时摆放多个钢丝圈,钢丝圈或钢环位置间距需要靠目视或简易的工具来确定,极难保证位置准确的准确性,无法实现设计标准的要求。并且这种手工摆放钢丝圈的生产方式效率低,精度差。钢丝圈位置偏歪后,容易引发硫化外观缺陷和内在钢圈损坏缺陷的问题,以及轮胎装配轮辋困难,轮辋与轮胎打滑、子口部位早期爆胎等影响轮胎寿命的质量问题。

3.申请人制作出一种带有凹槽的钢丝圈定位型胶胶片,在橡胶实心胎制造过程中,将钢丝圈放入定位型胶胶片中,由于这种胶片的固定和限位作用,确保钢丝圈的位置准确度符合产品设计要求,有效的解决了钢丝圈位置偏歪的问题,不但提高橡胶实心轮胎产品质量,而且使的橡胶实心轮胎的生产效率得到有效提高。同时也避免了硫化外观缺陷,轮胎与轮辋装配及轮胎早期损坏等问题的发生。

4.钢丝圈定位胶片的结构特点如下:(1)厚度公差要求严,例如,胶片总厚11mm,钢丝圈槽厚度6mm,厚度公差

±

0.5mm;(2)胶片宽度变化大,最小宽度100mm,最大宽度350mm;(3)钢丝圈定位槽数量多,且定位槽数量变化大,最少2个,最多8个;(4)钢丝圈定位槽宽度变化较大,不同规格从10mm到16mm不等。另外,钢丝圈定位胶片的胶料硬度高,约为邵氏85~90(轮胎现有部件胶料硬度一般不超过邵氏硬度65),硬度高挤出过程生热高,易出现焦烧问题。

5.目前轮胎行业中的各种形状的胶条(片)如三角胶,子口护胶,垫胶,胎侧,胎面等,一般采用压型法或挤出法制作。压型法是两个辊筒,一个辊筒是光面,另一个辊筒刻上各种部件断面形状的凹槽,热炼胶料通过两个辊筒的挤压后,形成各种断面形状不同的胶条(片);挤出法是胶料经过螺杆挤出机机头上安装的口型板,形成一定形状的胶条。轮胎部件中,形状较为简单,一般为三角形或梯形,且胶料硬度较低,口型与胶条间的变形系数固定,实现起来比较容易。而实心胎定位胶片结构形状较正常的轮胎部件复杂,胶料硬度大,采用现有的工艺难以生产出满足要求的产品。

技术实现要素:

6.针对现有的生产胶片(胶条)的工艺不能满足钢丝圈定位胶片生产要求的上述问题,本发明提供一种钢丝圈定位胶片生产工艺。

7.本发明是通过以下技术方案实现的:

8.一种实心胎钢丝圈定位胶片生产工艺,包括以下步骤:

9.(1)设计口型板:口型板的进胶端设有锥角,根据以下公式设计口型板的出胶口的

形状,w0=kw,w为钢丝圈定位胶片全宽,w0为口型板全宽,k为宽度变形系数;wm=fm*wa,wm为成型齿宽度,fm为成型齿宽度变形系数,m表示不同位置的成型齿,wa为钢丝圈定位胶片上定位槽的宽度;h=tn*hn,h为钢丝圈定位胶片的厚度,hn为口型板厚度,tn为厚度变形系数,n表示口型板上不同的取值点,取值点在口型板上平均分布,取值点的数量满足在成型齿的两侧均有取值点;

10.(2)钢丝圈定位胶片的生产装置包括以下组成部分:冷喂料挤出机、收缩辊道、牵引皮带、冷却水槽、吹水装置、定长切割装置及接取辊道,步骤(1)所述口型板作为钢丝圈定位型胶胶片的成形部分;

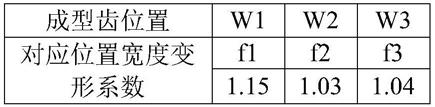

11.(2-1)将原胶片通过喂料口送入冷喂料挤出机,胶料通过所述口型板形成钢丝圈定位型胶胶片的基本形状,此时胶片处于膨胀的状态;

12.(2-2)胶片通过收缩辊道开始收缩并逐步达到工艺设计要求,通过调整收缩辊道的牵引速度,使得胶片的尺寸趋于稳定一致;

13.(2-3)在牵引皮带的作用下,胶片进入冷却水槽,进行三阶段降温,冷却水温度逐级降低,经过充分冷却,胶片温度稳定至工艺要求的范围内;

14.(2-4)冷却后的胶片通过吹水装置,将胶片表面的冷却水吹干净,同时进一步冷却至室温温度;

15.(2-5)吹过水的胶片经过定长切割装置,被切割成符合工艺要求长度。

16.进一步的,所述钢丝圈定位胶片上均布6个定位槽,则k=1.02;口型板上均布6个成型齿,自端部到中心的成型齿宽度依次为w1、w2和w3;对应位置宽度变形系数f1=1.15,f2=1.03,f3=1.04;口型板上均布15个取值点,各取值点厚度从中心点到端部依次为h1、h2、h3、h4、h5、h6、h7和h8,对应位置厚度变形系数对应位置厚度变形系数t1=1.092,t2=1.021,t3=1.016,t4=0.982,t5=0.965,t6=0.908,t7=0.857,t8=0.845。

17.进一步的,所述锥角为30

°

~45

°

。

18.进一步的,所述定位槽的宽度wa为19

±

5mm,槽间距为20

±

5mm,定位槽为2~8个。

19.进一步的,所述定位槽的宽度wa为19mm,槽间距为20mm,定位槽为6个。

20.进一步的,所述步骤(2-3),第一阶段冷却水40℃-28℃,第二阶段冷却水25℃-18℃,第三阶段冷却水12℃-5℃。

21.进一步的,所述步骤(2-3),第一阶段冷却水30℃,第二阶段冷却水22℃,第三阶段冷却水7℃。

22.进一步的,所述步骤(2-1),冷喂料挤出机的螺杆长径比为1:16,螺杆转速为4.3~43r/min。

23.进一步的,所述步骤(2-1),螺杆回水温度为70

±

5℃;塑化回水温度为75

±

5℃;挤出机机身温度为75

±

5℃;挤出机机头温度为90

±

5℃;挤出机口型预热温度85℃~90℃;胶条挤出温度≤105℃。

24.有益效果:

25.本发明克服了胶料硬度大,挤出过程生热高,易出现焦烧问题,生产的定位胶片尺寸精度高,稳定性好,不易变形;本发明的工艺操作简单。

附图说明

26.图1为实施例钢丝圈定位胶片结构示意图;

27.图2为实施例口型板的剖面示意图;

28.图3为实施例口型板的出胶口示意图;

29.图4为实施例口型板的整体结构示意图。

30.以上图中,1-口型板锥角,2-口型板进胶侧,3-口型板出胶侧,4-定位槽成型齿,5-出胶口,6-定位槽。

具体实施方式

31.下面结合具体实施例及附图对本发明做进一步详细说明。

32.实施例

33.一、生产装置

34.实心胎钢丝圈定位胶片的生产装置包括以下组成部分:冷喂料挤出机、收缩辊道、牵引皮带、冷却水槽、吹水装置、定长切割装置及接取辊道。

35.挤出设备:xjd-150

×

16d销钉式冷喂料挤出机

36.螺杆直径:φ150mm

37.螺杆长径比(l/d=)1:16

38.螺杆转速:4.3~43r/min

39.电机功率:220kw

40.挤出最大产量:~1500kg/h(敞开机头状态下)

41.液压挤出机头最大挤出断面:500

×

20mm

42.口型板作为钢丝圈定位胶片的成形部分。

43.1.口型板的选材:45#钢,锻造,调质,硬度34~38hrc。

44.2.根据口型板与定位胶片的关系设计口型板:

45.钢丝圈定位胶片的断面结构如图1所示,胶片的厚度h为12mm,钢丝圈槽深度h为6mm,厚度公差

±

0.5mm;胶片全宽w为254mm;钢丝圈定位槽等间距分布,其数量为6个,定位槽的宽度wa为=19mm,槽间距为20mm。

46.口型板的进胶端,如图2所示,锥角的大小为35

°

。

47.口型板的出胶口如图3所示,w1、w2、w3表示出胶口定位槽成型齿的宽度,定位槽成型齿的位置从端部开始算,w1为端部的定位槽成型齿宽度,向中心依次为w2、w3;h1~h8表示出胶口各部位厚度,位置从中心点到端部平均分布,h1为出胶口中心点厚度,从中心点向端部各点的厚度依次为h2、h3、h4、h5、h6、h7、h8。

48.根据以下公式设计口型板的出胶口的形状:

49.w0=kw,w

‑‑

钢丝圈定位胶片全宽,w0

‑‑

口型板全宽,k

‑‑

宽度变形系数,k=1.02,经计算口型板全宽w为259mm。

50.口型板成型齿宽度wm=fm*wa,fm为成型齿宽度变形系数,m=1~3自然数,wa为钢丝圈定位胶片的定位槽的宽度。

51.表1成型齿宽度变形系数fm

[0052][0053]

经计算,w1=21.85;w2=19.57;w3=19.76。

[0054]

h=tn*hn,h

‑‑

钢丝圈定位胶片厚度,hn

‑‑

口型板厚度,tn

‑‑

厚度变形系数,n=1~8自然数。如图3所示,出胶口中心点到端部的厚度依次为h1、h2、h3、h4、h5、h6、h7和h8。

[0055]

口型板出胶口各部位厚度如下表所示:

[0056]

表2厚度变形系数tn

[0057][0058]

经计算口型板各部位厚度见下表:

[0059]

表3口型板各部位厚度

[0060]

口型板位置h1h2h3h4h5h6h7h8口型板厚度1111.711.812.212.413.21414.2

[0061]

胶料硬度较高,容易焦烧熟胶的胶料,口型厚度应较薄。

[0062]

口型板的内表面光滑,粗糙度≤3.2微米。

[0063]

二、挤出工艺

[0064]

(2-1)将原胶片(邵氏硬度85~90)通过喂料口送入冷喂料挤出机,胶料通过所述口型板形成钢丝圈定位型胶胶片的基本形状,此时胶片处于膨胀的状态。

[0065]

挤出工艺标准:

[0066]

螺杆回水温度;70

±

5℃;塑化回水温度:75

±

5℃;

[0067]

挤出机机身温度:75

±

5℃;挤出机机头温度:90

±

5℃。

[0068]

挤出机口型预热温度:85~90℃

[0069]

喂料胶片尺寸:宽度650

±

50mm、厚度9

±

1mm;

[0070]

胶条挤出温度:≤105℃;

[0071]

返回胶掺用比例≤20%;

[0072]

压出速度≤10r/min。

[0073]

(2-2)胶片通过收缩辊道开始收缩并逐步达到工艺设计要求,通过调整收缩辊道的牵引速度,使得胶片的尺寸趋于稳定一致。

[0074]

(2-3)在牵引皮带的作用下,胶片进入冷却水槽,进行三阶段降温,冷却水温度逐级降低,经过充分冷却,胶片温度稳定至工艺要求的范围内,≤40℃;

[0075]

冷却水温度:

[0076]

第一阶段室温冷却水30℃,

[0077]

第二阶段地下水冷却水22℃,

[0078]

第三阶段是冰冻冷却水7℃。

[0079]

(2-4)冷却后的胶片通过吹水装置,将胶片表面的冷却水吹干净,同时进一步冷却至室温温度;

[0080]

(2-5)吹过水的胶片经过定长切割装置,被切割成符合工艺要求长度。

[0081]

(2-6)胶片进入接取辊道,接取并摆放到专用存放架停放,备用。

[0082]

胶片存放温度:≤40℃;

[0083]

胶片停放时间:4-72小时;

[0084]

胶片存放:最多不超过10层,型胶条不得挤压变形。

[0085]

三、产品

[0086]

外观:定位胶片表面无杂物、无自硫胶、无水迹、无破边、无气泡、无喷霜。

[0087]

定位胶片公差(停放后):宽度:

±

3mm;厚度:

±

1mm;长度:

±

5mm;重量:

±

0.1kg;大头小尾:≤5mm。

[0088]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1