一种定向导电复合材料的制备装置及制备方法

1.本技术实施例涉及导电复合材料制备技术领域,尤其涉及一种定向导电复合材料的制备装置及制备方法。

背景技术:

2.众所周知,复合材料的出现赋予了材料更多的应用场景,由于电子设备的高速发展,导电复合材料被大量运用在通讯设备、航空航天、军事武器装备和消费电子领域,用于实现导通、密封、屏蔽等功能。比如我们日常生活中使用到的各类家电的遥控器按键、电子触摸笔等。

3.目前的导电复合材料主要是通过简单的搅拌将导电金属粉体填充在聚合物内,它们在其中通过互相接触来实现电路导通。但是由于金属粉体本身密度较高,填充后会导致复合材料的重量不易控制,并且为了实现更好导电效果,往往需要填充更多的金属粉体,这对复合材料的成本、重量、软硬状态和老化可靠性都带了不利影响。

4.针对上述中的相关技术,发明人认为按照目前的生产方式制备不了低电阻、低密度、高可靠性能的导电复合材料,导电复合材料导电性能不好。因此需要提出一种新的技术方案来解决上述问题。

技术实现要素:

5.本技术实施例第一方面提供了一种定向导电复合材料的制备装置,用于提高导电复合材料的导电性能。

6.本技术实施例提供的定向导电复合材料的制备装置,包括:混合组件、定向成型腔、气孔控制组件、过滤仓、第一气阀以及第二气阀;

7.所述定向成型腔分别与所述混合组件和气孔控制组件连接;

8.所述气孔控制组件分别与所述定向成型腔和所述过滤仓连接;

9.所述混合组件连接所述第一气阀,所述第一气阀为出气阀;

10.所述过滤仓连接所述第二气阀,所述第二气阀为进气阀。

11.可选的,所述混合组件包括密封装置、驱动马达、搅拌固定栓以及搅拌组件;

12.所述密封装置连接所述第一气阀和所述搅动组件;

13.所述搅拌组件与所述驱动马达电连接,所述驱动马达用于驱动所述搅拌组件;

14.所述搅拌固定栓连接所述搅拌组件,所述搅拌固定栓用于调整所述搅拌组件的位置。

15.可选的,所述搅拌组件包括搅拌轴和搅拌桨;

16.所述搅拌轴顶端与所述密封装置连接;

17.所述搅拌桨活动安装在所述搅拌轴底端,当所述搅拌轴受到所述驱动马达驱动后带动所述搅拌桨旋转。

18.可选的,所述定向成型腔包括加热管和超声波发生器;

19.所述定向成型腔内分布有多个所述加热管;

20.所述定向成型腔的腔壁设置有超声波发生器。

21.可选的,所述气孔控制组件包括气孔盘组件和气孔切换按钮;

22.所述气孔切换按钮与所述气孔盘组件连接,通过旋转所述气孔切换按钮控制所述气孔盘组件的通气孔尺寸。

23.可选的,所述气孔盘组件包括第一气孔盘和第二气孔盘;

24.所述第二气孔盘活动连接在所述第一气孔盘上;

25.所述第二气孔盘与所述气孔切换按钮连接,通过旋转所述气孔切换按钮带动所述第二气孔盘旋转。

26.可选的,所述定向成型腔设置有第一内螺纹;

27.所述过滤仓设置有第二内螺纹;

28.所述气孔控制组件设置有用于与所述第一内螺纹配合的第一外螺纹以及与所述第二内螺纹配合的第二外螺纹。

29.可选的,所述定向成型腔还设置有第三外螺纹;

30.所述密封装置设置有用于与所述第三外螺纹配合的第三内螺纹。

31.本技术第二方面提供了一种定向导电复合材料的制备方法,包括:

32.将混合料倒入定向成型腔内,所述混合料包括聚合物基料和已处理的碳纤维;

33.通过驱动马达带动搅拌组件对所述混合料进行搅拌;

34.移除所述搅拌组件的搅拌桨;

35.开启第一气阀和第二气阀,所述第一气阀为出气阀,所述第二气阀为进气阀;

36.控制第一气孔盘和第二气孔盘联通,使得所述混合料进行定向;

37.控制所述第一气孔盘和所述第二气孔盘封闭,关闭所述第二气阀;

38.通过加热管对所述混合料加热并完成交联固化反应;

39.将所述定向成型腔移除,取出复合材料。

40.本技术第三方面提供了一种定向导电复合材料的制备装置,包括:

41.倒入单元,用于将混合料倒入定向成型腔内,所述混合料包括聚合物基料和已处理的碳纤维;

42.搅拌单元,用于通过驱动马达带动搅拌组件对所述混合料进行搅拌;

43.第一移除单元,用于移除所述搅拌组件的搅拌桨;

44.开启单元,用于开启第一气阀和第二气阀,所述第一气阀为出气阀,所述第二气阀为进气阀;

45.第一控制单元,用于控制第一气孔盘和第二气孔盘联通,使得所述混合料进行定向;

46.第二控制单元,用于控制所述第一气孔盘和所述第二气孔盘封闭,关闭所述第二气阀;

47.加热单元,用于通过加热管对所述混合料加热并完成交联固化反应;

48.第二移除单元,用于将所述定向成型腔移除,取出复合材料。

49.从以上技术方案可以看出,本技术实施例具有以下优点:本技术中定向成型腔分别与混合组件和气孔控制组件连接,气孔控制组件还与过滤仓连接,混合组件连接第一气

阀,过滤仓连接第二气阀。将混合料倒入定向成型腔内,通过驱动马达带动搅拌组件对混合料进行搅拌,移除搅拌组件的搅拌桨,开启第一气阀和第二气阀,控制第一气孔盘和第二气孔盘联通,使得混合料进行定向,控制第一气孔盘和第二气孔盘封闭,关闭第二气阀,通过加热管对混合料加热并完成交联固化反应,将定向成型腔移除,从而得到复合材料。通过本方法能够制备出具有低电阻、低密度、高可靠性能的导电复合材料,提高了导电复合材料的导电性能。

附图说明

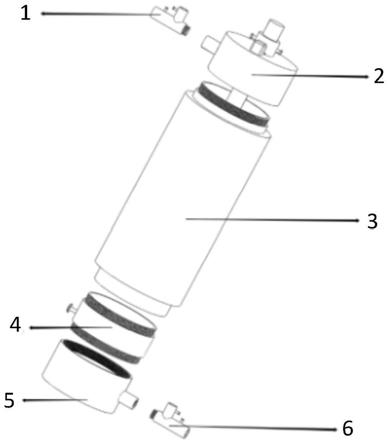

50.图1为本技术实施例中定向导电复合材料的制备装置的立体示意图;

51.图2为本技术实施例中定向导电复合材料的制备装置的局部示意图;

52.图3为本技术实施例中定向导电复合材料的制备装置的局部示意图;

53.图4为本技术实施例中定向导电复合材料的制备装置的局部示意图;

54.图5为本技术实施例中定向导电复合材料的制备装置的局部示意图;

55.图6为本技术实施例中定向导电复合材料的制备方法的一个示意图;

56.图7为本技术实施例中定向导电复合材料的制备装置的一个示意图。

具体实施方式

57.在本发明中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅用于说明各部件或组成部分之间的相对位置关系,并不特别限定各部件或组成部分的具体安装方位。

58.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

59.此外,术语“安装”、“设置”、“设有”、“连接”、“相连”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

60.此外,在本技术中所附图式所绘制的结构、比例、大小等,均仅用于配合说明书所揭示的内容,以供本领域技术人员了解与阅读,并非用于限定本技术可实施的限定条件,故不具有技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均仍应落在本技术所揭示的技术内容涵盖的范围内。

61.本技术实施例提供了一种定向导电复合材料的制备装置,用于提高导电复合材料的导电性能。

62.请参阅图1,本实施例中定向导电复合材料的制备装备一个实施例由混合组件2、定向成型腔3、气孔控制组件4、过滤仓5、第一气阀1以及第二气阀6组成;

63.该定向成型腔3分别与该混合组件2和气孔控制组件4连接;

64.该气孔控制组件4分别与该定向成型腔3和该过滤仓5连接;

65.该混合组件2连接该第一气阀1,该第一气阀1为出气阀;

66.该过滤仓5连接该述第二气阀6,该第二气阀6为进气阀。

67.本实施例中,该混合组件2分别连接第一气阀1和定向成型腔3,该气孔控制组件4分别连接该定向成型腔3和过滤仓5,该过滤仓5与该第二气阀6 连接。其中该第一气阀1为出气阀,该第二气阀6为进气阀。在实际应用中,将混合料倒入该定向成型腔3后,在密封条件下,通过该混合组件2对混合料进行混合搅拌;混合搅拌完成后,通过第一气阀1、第二气阀6以及气孔控制组件4相互配合,使得气体进入混合料内,对混合料中的碳纤维进行定向;再次控制第一气阀1、第二气阀6以及气孔控制组件4,使得混合料处于密封条件,通过定向成型腔3对混合料进行交联固化反应,待反应完成后,该定向成型腔3拆卸,最后取得固化好的复合材料。

68.需要说明的是,使用切模设备可以获得不同厚度且在方向上有垂直定向分别碳纤维的导电复材料。混合组件2、定向成型腔3、气孔控制组件4、过滤仓5、第一气阀1以及第二气阀6各部分之间可通过快拆卡口连接,也可以是螺纹进行连接,具体此处不作限定。该制备装置采用的材料可以是不锈钢或是铝合金制作。

69.请进一步参阅图2:

70.可选的,该混合组件包括密封装置、驱动马达21、搅拌固定栓22以及搅拌组件23;

71.该密封装置连接该第一气阀1和该搅动组件23;

72.该搅拌组件23与该驱动马达21电连接,该驱动马达21用于驱动该搅拌组件23;

73.该搅拌固定栓22连接该搅拌组件23,该搅拌固定栓22用于调整该搅拌组件23的位置。

74.可选的,该搅拌组件包括搅拌轴231和搅拌桨231;

75.该搅拌轴231顶端与该密封装置连接;

76.该搅拌桨232活动安装在该搅拌轴231底端,当该搅拌轴231受到该驱动马达21驱动后带动该搅拌桨232旋转。

77.本实施例中,该混合组件中的搅拌固定栓22与搅拌组件23连接,通过该混合组件的密封装置将该将该混合组件2与定向成型腔3组合,通过松开该搅拌固定栓22,调整搅拌组件23的位置,当该搅拌组件23放置在适合位置后,将该搅拌固定栓22锁紧,该搅拌固定栓22对该搅拌组件起到调整和固定作用。此外该搅拌组件23与驱动马达电连接,通过启动该驱动马达21 使该搅拌组件23混合搅拌该定向成型腔3中的混合料。

78.具体的,该搅拌组件包括搅拌轴231和搅拌桨232,该搅拌桨232活动连接在该搅拌轴231底端,该搅拌轴231与混合组件2的密封装置连接,该搅拌轴231穿过该密封装置。当该混合组件的密封装置将该将该混合组件2与定向成型腔3组合时,该搅拌固定栓22通过调整该搅拌轴231伸出该密封装置的部分,将该搅拌桨232伸入该定向成型腔3的混合料内,以使得该该搅拌轴231受到驱动马达21驱动后带动该搅拌桨232搅拌混合料。

79.需要说明的是,该搅拌桨232的桨型可以按照实际应用选取,例如择齿型、叶片型或是t型,具体此处不作限定。此外,该搅拌桨232上可以喷涂疏油涂层,是一种全新的耐油材质,与惰性气体一起喷于搅拌桨232上,能够保护该搅拌桨232在工作不受混合料侵蚀。

80.请进一步参阅图3:

81.可选的,该定向成型腔3包括加热管和超声波发生器;

82.该定向成型腔3内分布有多个该加热管;

83.该定向成型腔3的腔壁设置有超声波发生器。

84.本实施例中,该定向成型腔3的腔壁设置有超声波发生器,在混合料搅拌的过程中可以将该超声波发生器开启,能够使混合料之间更好的浸润。此外,该定向成型腔3内分布有多个该加热管,该加热管可以对混合料加热并完成交联固化反应,混合料固化完成后再关闭该加热管。

85.需要说明的是,该定向成型腔喷涂有防护功能的疏油涂层;该超声波发生器的功率和时间可以根据实际需求进行调整。

86.请进一步参阅图4:

87.可选的,该气孔控制组件4包括气孔盘组件42和气孔切换按钮41;

88.该气孔切换按钮41与该气孔盘组件42连接,通过旋转该气孔切换按钮 41控制该气孔盘组件42的通气孔尺寸。

89.可选的,该气孔盘组件42包括第一气孔盘421和第二气孔盘422;

90.该第二气孔盘422活动连接在该第一气孔盘421上;

91.该第二气孔盘422与该气孔切换按钮41连接,通过旋转该气孔切换按钮41带动该第二气孔盘旋转422。

92.本实施例中,该气孔控制组件包括气孔盘组件42和气孔切换按钮41,通过旋转该气孔切换按钮41控制该气孔盘组件42的通气孔尺寸,以提供制备复合材料过程中所需要的反应条件。

93.具体的,该该气孔盘组件42的第一气孔盘421活动连接在该第二气孔盘 422上,该气孔切换按钮41一部分与该第二气孔盘422,该第二气孔盘422 另一部分伸出该气孔盘组件42,以方便操作人员通过该气孔切换按钮41调整该气孔切换按钮41。该气孔盘组件42活动连接在该第一气孔盘421上,当旋转该气孔切换按钮41,能够带动该第二气孔盘旋转422在该第一气孔盘421 上旋转,从而实现第一气孔盘421和第二气孔盘422之间的联通或者封闭。

94.请进一步参阅图1、图2、图3、图4以及图5:

95.可选的,该定向成型腔3设置有第一内螺纹;

96.该过滤仓5设置有第二内螺纹;

97.该气孔控制组件4设置有用于与该第一内螺纹配合的第一外螺纹以及与该第二内螺纹配合的第二外螺纹。

98.可选的,该定向成型腔3还设置有第三外螺纹;

99.该密封装置设置有用于与该第三外螺纹配合的第三内螺纹。

100.本实施例中,该定向成型腔3设置有第一内螺纹,该过滤仓5设置有第二内螺纹,该气孔控制组件4设置有第一外螺纹和第二外螺纹。其中,该气孔控制组件4的第一外螺纹与定向成型腔3的第一内螺纹配合,该气孔控制组件4的第二外螺纹和该过滤仓5的第二内螺纹配合。此外,该定向成型腔3 的第三外螺纹与混合组件2中密封装置的第三内螺纹配合。通过第一内螺纹与第一外螺纹配合、第二内螺纹与第二外螺纹配合以及第三内螺纹与第三外螺纹配合使得混合组件2、该定向成型腔3、该气孔控制组件4以及该过滤仓 5组合。

101.以上对定向导电复合材料的制备装置进行描述,下面对定向导电复合材料的制备

方法进行描述,请参阅图6:

102.601、将混合料倒入定向成型腔内;

103.本实施例中,制备一种定向导电复合材料所需的混合料包括聚合物基料和已处理的碳纤维,具体是由500cps粘度的乙烯基硅油与含氢硅油、抑制剂和铂金催化剂按照质量比100:3:0.5:0.4的比例混合均匀完成聚合物基料所制备的,还需要将20-200μm长度的碳纤维或者直径1-50μm的碳纳米片通过使用kh570等偶联剂进行表面改性完成碳纤维使用前的准备。其中,硅烷偶联剂,γ-甲基丙烯酰氧基丙基三甲氧基硅烷是一种有机官能团硅烷偶联剂,能够提高玻纤增强和含无机填料的热固性。将准备好的混合料倒入定向成型腔中以便下一步操作。

104.602、通过驱动马达带动搅拌组件对混合料进行搅拌;

105.603、移除搅拌组件的搅拌桨;

106.本实施例中,为使定向成型腔中的混合物之间充分混合,需要对该定向成型腔中的混合料进行搅拌。具体的,将该混合组件中的搅拌组件与定向成型腔组合,通过松开搅拌固定栓调整搅拌轴的位置,以使得该搅拌桨伸入混合料内,确定搅拌轴的位置后将该搅拌固定栓锁紧,通过开启驱动马达使得该搅拌组件对混合料进行搅拌。在驱动马达带动搅拌组件对混合料进行搅拌之后,松开搅拌轴位置固定栓,调整好搅拌轴的位置,将搅拌桨从搅拌均匀的混合料内移出,锁紧搅拌固定栓。此时定向成型腔的混合料处于密封状态。

107.此外,在搅拌过程中,可以开启设置在定向成型腔内的超波发生器,以使得聚合物基料和已处理的碳纤维之间更好的浸润,可以通过实际需求调整超声波发生器的功率和时间。

108.604、开启第一气阀和第二气阀;

109.605、控制第一气孔盘和第二气孔盘联通,使得混合料进行定向;

110.606、控制第一气孔盘和第二气孔盘封闭,关闭第二气阀;

111.本实施例中,该第一气阀为出气阀,该第二气阀为进气阀。将搅拌桨移除搅拌组件后,开启第一气阀和第二气阀,将第二气阀的近期部分与外界起源接头并调整进气气压;通过旋转气孔切换按钮将第二气孔盘旋转,使得第一气孔盘和第二气孔盘之间实现通联,气体即可进入混合料内,能够对混合料中的碳纤维进行定向。待混合料的定向处理完成后,在通过旋转该气孔切换按钮调整第二气孔盘的位置使第一气孔盘和第二气孔盘之间实现封闭,并将第二气阀关闭。

112.607、通过加热管对混合料加热并完成交联固化反应;

113.608、将定向成型腔移除,取出复合材料。

114.本实施例中,通过控制第一气阀、第二气阀、第一气孔盘以及第二气孔盘将混合料定向处理完成后,通过开启设置在定向成型腔壁内的加热管对混合料进行加热并完成交联固化反应,交联固化反应完成后,关闭该加热管。待该混合料的温度冷却至室温即可将固化好的复合材料从该定向成型腔中取出。此外,通过使用模切设备即可获得不同厚度且在厚度方向上有垂直定向分布碳纤维的导电复合材料。

115.本实施例中,将混合料倒入定向成型腔内,通过驱动马达带动搅拌组件对混合料进行搅拌,移除搅拌组件的搅拌桨,通过控制第一气阀、第二气阀、第一气孔盘以及第二气孔盘完成混合料的定向处理,通过加热管对混合料加热并完成交联固化反应,从而得到复

合材料。通过本方法能够够制备出具有低电阻、低密度、高可靠性能的导电复合材料,提高了导电复合材料的导电性能。

116.请参阅图7,本技术中一种定向导电复合材料的制备装置,包括:

117.倒入单元701,用于将混合料倒入定向成型腔内,所述混合料包括聚合物基料和已处理的碳纤维;

118.搅拌单元702,用于通过驱动马达带动搅拌组件对所述混合料进行搅拌;

119.第一移除单元703,用于移除所述搅拌组件的搅拌桨;

120.开启单元704,用于开启第一气阀和第二气阀,所述第一气阀为出气阀,所述第二气阀为进气阀;

121.第一控制单元705,用于控制第一气孔盘和第二气孔盘联通,使得所述混合料进行定向;

122.第二控制单元706,用于控制所述第一气孔盘和所述第二气孔盘封闭,关闭所述第二气阀;

123.加热单元707,用于通过加热管对所述混合料加热并完成交联固化反应;

124.第二移除单元708,用于将所述定向成型腔移除,取出复合材料。

125.需要声明的是,上述发明内容及具体实施方式意在证明本技术所提供技术方案的实际应用,不应解释为对本技术保护范围的限定。本领域技术人员在本技术的精神和原理内,当可作各种修改、等同替换或改进。本技术的保护范围以所附权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1