一种双大头PVC管加工方法与流程

一种双大头pvc管加工方法

技术领域

1.本发明属于pvc生产技术领域,具体涉及一种双大头pvc管加工方法。

背景技术:

2.pvc是(polyvinylchlorid)的简称,主要成份为聚氯乙烯,加入其他成分来增强其耐热性、韧性、延展性的一种材料。这种表面膜的最上层是漆,中间的主要成分是聚氯乙烯,最下层是背涂粘合剂。 pvc管道凭借其自重轻,耐腐蚀,耐压强度高,安全方便等特点受到了工程界的一致好评。

3.pvc可分为软pvc和硬pvc。其中硬pvc大约占市场的2/3,软pvc占1/3。软pvc一般用于地板、天花板以及皮革的表层,但由于软pvc中含有增塑剂(这也是软pvc与硬pvc的区别),物理性能较差(如上水管需要承受一定水压,软质pvc就不适合使用),所以其使用范围受到了局限。硬pvc不含增塑剂,因此易成型,物理性能佳,因此具有很大的开发应用价值。聚氯乙烯材料生产过程中,势必添加几种助剂,如稳定剂、加工助剂等等。

4.现有技术中对pvc管两端需要进行扩管时采用的流程是:先将pvc管的一端进行加热挤压形成大头段,然后再将pvc管进行转动(掉头)对pvc管另一端进行加热扩管。

5.这种方式存在着如下问题:1、一根pvc管需要两次进行扩管才能形成两端大头段,导致加工效率低。

6.2、每一次对pvc管一端进行加热挤压形成大头段,在这个过程中对热气源的浪费比较严重。

技术实现要素:

7.本发明为了解决对pvc管两端进行扩管形成大头段而采用分步进行的方式导致的加工效率低以及热源浪费严重的问题,而提供一种双大头pvc管加工方法,能够一次性完成pvc管两端的扩管形成双大头段,既能够提高pvc管双头扩管的效率,同时能够降低热源的浪费。

8.为解决技术问题,本发明所采用的技术方案是:一种双大头pvc管加工方法,其特征在于,包括如下:(1)将pvc树脂、碳酸钙、稳定剂、加工助剂、钛白粉和辛醇脂酸钙按照配比同时加入到高速搅拌机内进行搅拌,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管;(2)将原pvc管防止在双头扩管装置上进行扩管形成双大头pvc管。

9.在一些实施例中,所述pvc树脂、碳酸钙、稳定剂、加工助剂、钛白粉和辛醇脂酸钙按照如下重量份的原料进行配比:pvc树脂

ꢀꢀꢀ

90-105份;碳酸钙

ꢀꢀꢀꢀꢀ

14-23份;

稳定剂

ꢀꢀꢀꢀꢀꢀ

2-5份;加工助剂

ꢀꢀꢀꢀ

1-3份;钛白粉

ꢀꢀꢀꢀꢀꢀ

1-4份;辛醇脂酸钙

ꢀꢀ

0.1-0.5份。

10.在一些实施例中,所述辛醇脂酸钙按照如下方法制备:将辛醇和醋酸加入反应釜中进行搅拌并加热至95-105℃,反应釜内的压力控制在0.06-0.14mpa并反应1.5-2.5小时,然后向反应釜内加入碳酸钙继续搅拌0.5-1.5小时;然后当反应釜的温度降低至75-85℃时,将反应釜中的物料放出并冷却获得辛醇脂酸钙。

11.在一些实施例中,所述加工助剂为氯化聚乙烯、acr(丙烯酸脂类)、mbs(甲基丙烯酸甲脂、丁二烯、苯乙烯的三元共聚物)、乙丙橡胶(epr)、三元乙丙橡胶(epdm)、丁晴橡胶、丁苯橡胶、天然橡胶、氯丁橡胶、聚异丁烯、丁二烯橡胶中的一种或者多种。

12.在一些实施例中,所述稳定剂为硬脂酸钙、蓖麻油酸钙、硬脂酸锌和蓖麻油酸锌中的一种或多种。

13.在一些实施例中,所述高速搅拌机的转速为1800-2200r/min。

14.在一些实施例中,所述辛醇与醋酸的重量比为100:55-65:20-30。

15.在一些实施例中,所述双头扩管装置包括机架和设置在机架上的工作平台,所述工作平台的中部设置用于夹持pvc管的夹持部,所述夹持部两侧的工作平台上分别设置有沿着工作平台长度方向设置的直线模组,所述直线模组的滑座上安装有旋转电机,所述旋转电机的输出轴连接有旋转法兰盘,所述旋转法兰盘上安装有用于对pvc管进行加热和挤压形成大头段的挤压成型机构;所述直线模组的两根直线导轨上设置有滑动槽,所述滑动槽内套设有能够在滑动槽内滑动的滑块,所述直线模组的两根直线导轨上的滑块经连接杆连接在一起,所述连接杆上安装有用于对滑座进行限位的限位块。

16.在一些实施例中,所述滑动槽呈“十”字型,所述滑块纵向截面呈“十”字型,所述滑块的左右两侧面与直线导轨的左右两侧面相互齐平以使得滑块与滑座之间不会发生机械干涉。

17.在一些实施例中,所述直线导轨的上端面还开设有多个一字排开的螺孔,所述螺孔配设有锁紧螺杆,所述锁紧螺杆伸入到滑动槽中并与滑块上端面的螺纹孔相互螺纹连接,从而将滑块锁定在直线导轨的滑动槽中。

18.在一些实施例中,所述锁紧螺杆的安装位置相比于限位块更加远离滑座。

19.在一些实施例中,所述挤压成型机构包括与旋转法兰盘连接的法兰盘,所述法兰盘上套设有呈圆筒状的加热风罩,所述加热风罩开设有至少一个第一环形空腔,所述第一环形空腔内套设有能够沿着第一环形空腔进行转动的第一转动环,所述第一转动环的底部与第一环形空腔的内底部之间形成有间距,所述第一转动环上连接有与第一环形空腔相互连通并用于与外部的热气源连通的热气进气管,所述加热风罩的内壁上开设有多个与第一环形空腔相互连通的热气出口,所述法兰盘的中部安装有与加热风罩同轴设置的挤压头,所述挤压头包括导向筒和扩大头,所述导向筒的小径端小于原pvc管的内径,所述导向筒的大径端与扩大头的外径相同并大于原pvc管的外径,与导向筒和扩大头对应的加热风罩内壁上具有热气出口。

20.在一些实施例中,所述加热风罩远离法兰盘的一侧还设有第二环形空腔,所述第

二环形空腔内套设有能够沿着第二环形空腔进行转动的第二转动环,所述第二转动环的底部与第二环形空腔的内底部之间形成有间距,所述第二转动环上连接有与第二环形空腔相互连通并用于与外部的冷却空气连通的冷气进气管,所述加热风罩的内壁上开设有多个与第二环形空腔相互连接的冷气出口。

21.在一些实施例中,所述冷气出口与导气筒之间具有水平间距以使得冷气出口喷出的冷却风不会运动至导气筒的位置。

22.在一些实施例中,所述冷气出口沿着远离法兰盘的方向倾斜向外开设在加热风罩的内壁上。

23.在一些实施例中,所述加热风罩由至少三段呈圆筒状的加热风罩单元拼接而成,所述的加热风罩单元中至少有3段加热风罩单元的端部开设有呈“l”型的台阶孔,两个开设有“l”型台阶孔的加热风罩单元拼接在一起形成纵向截面呈“凸”字型的第一环形空腔或第二环形空腔;所述第一转动环的下端伸入到纵向截面呈“凸”字型的第一环形空腔内并卡持在第一环形空腔内,所述第二转动环的下端伸入到纵向截面呈“凸”字型的第二环形空腔内并卡持在第二环形空腔内。

24.在一些实施例中,伸入到纵向截面呈“凸”字型的第一环形空腔内的第一转动环的侧壁上安装有密封环。

25.在一些实施例中,所述加热风罩单元内还开设有多个与第一环形空腔相互连通并与加热风罩单元的轴线相互平行的导气槽,并且多个导气槽沿着加热风罩单元的圆周方向均匀分布,所述加热风罩单元的内壁上开设有多个与导气槽相互连通的热气出口。

26.在一些实施例中,所述加热风罩单元开设有沿着加热风罩单元长度方向设置的螺孔,相邻的两个加热风罩单元通过螺杆和螺孔相互配合实现拼接,所述螺孔相比于第一环形空腔和第二环形空腔更加靠近加热风罩单元的内壁,并且所述螺孔与热气出口和冷气出口相互错开。

27.与现有技术相比,本发明具有以下有益效果:本发明的pvc管节能生产方法,由于在pvc的组份中加入有辛醇脂酸钙,辛醇脂酸钙的极性很强,能够对配方中的碳酸钙有较强的活化作用,使得碳酸钙粒子也带有较强极性,从而使得碳酸钙与pvc树脂有很好的亲和性及相溶性,从而提高pvc制品的拉伸强度和伸长率。同时本发明相比于现有技术必须单独有一套对碳酸钙进行活化的活化设备、活化工活化工艺,这样就多浪费一道能源,有时还会给环境造成影响。而辛醇脂酸钙直接加入pvc配方中就可对碳酸钙进行活化,这样就减少了碳酸钙活化的工序,节约了能源及减少了对环境的污染。

28.本发明的双大头pvc管加工方法,首先将pvc管通过夹持部夹持在工作平台上,然后利用工作平台两端的直线模组带动滑座进行移动,从而将pvc管两端套入到挤压成型机构内,通过挤压成型机构对pvc管的两端进行加热挤压形成大头段,从而实现一次性同步完成pvc管两端的扩管,提高pvc管双头扩管的效率。

29.本发明的双大头pvc管加工方法在使用时,两端的挤压成型机构在对pvc管进行加热时,气流能够在pvc管内形成对流,从而对pvc管整体上进行加热,相比于现有技术每次对单独对pvc管的两端进行加热能够减少热源的用量,并且提高热源的利用率。更为重要的是能够对整个pvc管进行加热预热,以降低pvc管中部部分与两端(大头段)的温差,减少大头

段与pvc管中间交汇处裂纹的产生,提高pvc管双头扩管的质量。

30.本发明的挤压成型机构通过法兰盘安装在旋转法兰盘上,当需要对pvc管进行挤压形成大头段时,预先通过热气进气管对加热风罩和加热风罩内部的挤压头进行预热,然后推动原pvc管朝向加热风罩进行运动并逐步伸入到加热风罩内,在原pvc管运动至导向筒的位置这个时间段内,热气既能够沿着原pvc管的外壁进行流动,热气又能够沿着原pvc管的内壁进行流动,从而对原pvc管的内壁和外壁均进行加热,降低原pvc管内壁与外壁之间的温度差,尽快使得原pvc管内壁与外壁之间温度均匀,最后通过同样进行加热过挤压头进行挤压成型形成带有大头段的pvc管。并且pvc管在进入到加热风罩时加热风罩在旋转法兰的带动作用下开始转动,进而使得pvc管加热更加均匀,同时旋转的挤压头能够大头段的成型质量。相比于现有技术,本发明能够提高原pvc管加热的均匀性,同时使得挤压头与原pvc管的温度一致,消除了因pvc管内壁与外壁、挤压头与原pvc管之间温差较大而引起的裂缝,同时也避免了因原pvc管与挤压头之间温差过大而导致的挤压成型效率低的问题。

31.本发明通过在远离法兰盘的加热风罩端开设第二环形空腔、并在第二环形空腔内套设第二转动环,第二转动环通过冷气进气管和开设在加热风罩内壁上的冷气出口,使得当原pvc管挤压形成大头段之后朝向远离加热风罩方向运动的时候,冷气出口喷出的冷却风既能够对pvc管进行冷却,防止烫伤工作人员;同时冷却风还能够对挤压形成的大头段进行快速冷却成型,防止pvc大头段因冷却不及时在pvc管自重重力以及振动作用下发生弯曲的情况,进一步提高pvc管大头段成型的质量。

附图说明

32.图1为本发明一实施例的结构示意图;图2为本发明的直线模组一实施例的结构示意图;图3为本发明的直线导轨与滑块的连接示意图;图4为本发明的直线导轨与滑块剖视图结构示意图;图5为本发明的挤压成型机构一实施例的结构示意图;图6为5中a处的局部放大图示意图;图7为图5中b处的局部放大图示意图;图8为原pvc管伸入到加热风罩时,从热气进气管进入的热气的流动示意图,在示意图中,冷气出口不喷出冷风;图9为原pvc管伸入到加热风罩并且原pvc管的端部接触到导向筒时,从热气进气管进入的热气的流动示意图,在示意图中,冷气出口不喷出冷风;图10为原pvc管伸入到加热风罩并且原pvc管接触到挤压头进行挤压形成扩大头时,从热气进气管进入的热气的流动示意图,在示意图中,冷气出口不喷出冷风;图11为原pvc管通过挤压头形成扩大头之后向后运动脱离加热风罩时,从冷气进气管进入的冷气的流动示意图,在示意图中,热气出口不喷出热风;图中标记:01、机架,02、工作平台,03、直线模组,031、底座,032、伺服电机,033、轴承,034、丝杠,035、滑座,036、直线导轨,037、滑动槽,038、滑块,039、连接杆,0310、限位块,0311、锁紧螺杆,04、旋转电机,05、旋转法兰盘,06、挤压成型机构,07、夹持部,1、法兰盘,2、加热风罩,21、加热风罩单元,3、挤压头,31、导向筒,32、扩大头,4、第一环形空腔,5、第一转

动环,6、热气进气管,7、导气槽,8、热气出口,9、第二环形空腔,10、第二转动环,11、冷气进气管,12、冷气出口,13、油嘴,14、螺孔,15、螺杆,16、原pvc管。

具体实施方式

33.下面结合实施例对本发明作进一步的描述,所描述的实施例仅仅是本发明一部分实施例,并不是全部的实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的其他所用实施例,都属于本发明的保护范围。

34.一种双大头pvc管加工方法,包括如下:(1)将pvc树脂、碳酸钙、稳定剂、加工助剂、钛白粉和辛醇脂酸钙按照配比同时加入到高速搅拌机内进行搅拌,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管;(2)将原pvc管防止在双头扩管装置上进行扩管形成双大头pvc管。

35.在一些实施例中,所述pvc树脂、碳酸钙、稳定剂、加工助剂、钛白粉和辛醇脂酸钙按照如下重量份的原料进行配比:pvc树脂

ꢀꢀꢀ

90-105份;碳酸钙

ꢀꢀꢀꢀꢀ

14-23份;稳定剂

ꢀꢀꢀꢀꢀꢀ

2-5份;加工助剂

ꢀꢀꢀꢀ

1-3份;钛白粉

ꢀꢀꢀꢀꢀꢀ

1-4份;辛醇脂酸钙

ꢀꢀ

0.1-0.5份。

36.在一些实施例中,所述辛醇脂酸钙按照如下方法制备:将辛醇和醋酸加入反应釜中进行搅拌并加热至95-105℃,反应釜内的压力控制在0.06-0.14mpa并反应1.5-2.5小时,然后向反应釜内加入碳酸钙继续搅拌0.5-1.5小时;然后当反应釜的温度降低至75-85℃时,将反应釜中的物料放出并冷却获得辛醇脂酸钙。

37.在一些实施例中,所述加工助剂为氯化聚乙烯、acr(丙烯酸脂类)、mbs(甲基丙烯酸甲脂、丁二烯、苯乙烯的三元共聚物)、乙丙橡胶(epr)、三元乙丙橡胶(epdm)、丁晴橡胶、丁苯橡胶、天然橡胶、氯丁橡胶、聚异丁烯、丁二烯橡胶中的一种或者多种。

38.在一些实施例中,所述稳定剂为硬脂酸钙、蓖麻油酸钙、硬脂酸锌和蓖麻油酸锌中的一种或多种。

39.在一些实施例中,所述高速搅拌机的转速为1800-2200r/min。

40.在一些实施例中,所述辛醇与醋酸的重量比为100:55-65:20-30。

41.在一些实施例中,所述pvc管由如下重量份的原料构成:pvc树脂

ꢀꢀꢀ

95-102份;碳酸钙

ꢀꢀꢀꢀꢀ

14-23份;稳定剂

ꢀꢀꢀꢀꢀꢀ

2-5份;加工助剂

ꢀꢀꢀꢀ

1-3份;钛白粉

ꢀꢀꢀꢀꢀꢀ

1-4份;辛醇脂酸钙

ꢀꢀ

0.1-0.5份。

42.实施例1将pvc树脂90份、碳酸钙14份、稳定剂2份、加工助剂 1份、钛白粉1份和辛醇脂酸钙0.1份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

43.实施例2将pvc树脂105份、碳酸钙23份、稳定剂5份、加工助剂 31份、钛白粉4份和辛醇脂酸钙0.1份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

44.实施例3将pvc树脂100份、碳酸钙20份、稳定剂4份、加工助剂1.5份、钛白粉2份和辛醇脂酸钙0.3份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

45.实施例4将pvc树脂90份、碳酸钙23份、稳定剂2份、加工助剂1份、钛白粉4份和辛醇脂酸钙0.5份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

46.实施例5将pvc树脂97份、碳酸钙18份、稳定剂3.75份、加工助剂2份、钛白粉2.5份和辛醇脂酸钙0.3份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

47.实施例6将pvc树脂105份、碳酸钙14份、稳定剂3份、加工助剂3份、钛白粉2.5份和辛醇脂酸钙0.1份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

48.实施例7将pvc树脂95份、碳酸钙20份、稳定剂5份、加工助剂1份、钛白粉1份和辛醇脂酸钙0.5份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

49.实施例8将pvc树脂105份、碳酸钙20份、稳定剂3份、加工助剂2份、钛白粉2份和辛醇脂酸钙0.2份,同时加入到高速搅拌机内进行搅拌,高速搅拌机的转速为1800-2200r/min,待高速搅拌机内的物料升温至110-130℃时,将高速搅拌机内的物料输送至冷却辊料机,当冷却辊料机内的物料温度冷却至42-55℃时,将冷却辊料机内的物料输送至挤出机挤出原pvc管。

50.对比例按照实施例1-实施例8的讲述的工艺参数并按照现有技术的配方(例如pvc树脂 100份、碳酸钙18份、稳定剂3份、加工助剂2份、钛白粉2份、润滑剂0.2份)来生产pvc管,并取长度20cm,样品20节进行检测。

51.将实施例1-实施例8以及对比例各自样品在23

±

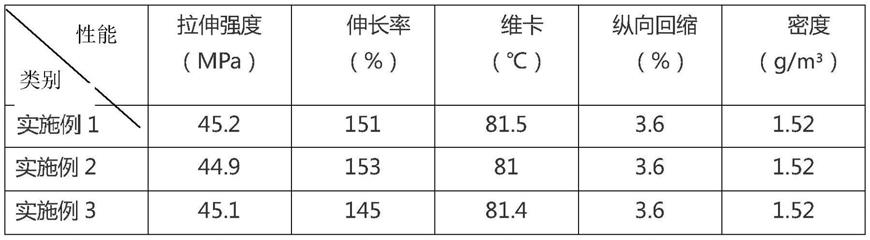

2℃温度下状态调节24小时,然后进行各项物理性能测试,得到如下测试结果:得到如下测试结果:从上述表中可以直观的看出,加入有辛醇脂酸钙(辛醇脂酸钙代替润滑剂)的制品样品在加工条件及加工参数都完全一样的情况下的拉伸强度,伸长率都优于现有技(即未加入辛醇脂酸钙)的制品样品。

52.结合附图1-8,本发明的双头扩管装置包括机架01和设置在机架01上的工作平台02,所述工作平台02的中部设置用于夹持pvc管的夹持部07,所述夹持部07两侧的工作平台上分别设置有沿着工作平台02长度方向设置的直线模组03,所述直线模组03的滑座035上安装有旋转电机04,所述旋转电机04的输出轴连接有旋转法兰盘05,所述旋转法兰盘05上安装有用于对pvc管进行加热和挤压形成大头段的挤压成型机构06;所述直线模组03的两根直线导轨036上设置有滑动槽037,所述滑动槽037内套设有能够在滑动槽内滑动的滑块038,所述直线模组03的两根直线导轨036上的滑块038经连接杆039连接在一起,所述连接杆039上安装有用于对滑座035进行限位的限位块0310。

53.其中,用于夹持紧固pvc管的夹持部07属于现有技术,本领域的技术人员都能明白和理解,例如采用两个半圆形的夹持单元组成,两个夹持单元一端转动连接(例如采用销轴实现转动连接),两个夹持单元的另一端通过螺杆或者卡扣相互连接,从而通过两个半圆形的夹持单元实现对pvc管的夹持,其中,夹持单元的内径与pvc管的外径相互适配,在此不再

赘述。

54.优选的,为了防止夹持部07对pvc管造成损伤,工作平台02上可以沿工作平台的长度方向设置多个夹持部07,从而提高与pvc管的接触面积,同时降低单个夹持部07对pvc管的夹持力度。

55.在一些实施例中,两个夹持单元的内壁上设置有弹性缓冲层,以降低对pvc管的损伤。

56.结合附图2,在一些实施例中,本发明的直线模组03包括底座031,底座的一端安装有伺服电机032,伺服电机032的输出轴上连接有丝杠034,滑座035的下端套设在丝杠034上,丝杠034的两端通过轴承033进行支撑,底座031的两侧设置有直线导轨036,滑座035的两侧与直线导轨036相互卡合,从而使得利用直线导轨036实现对滑座035的支撑并对滑座035进行导向。

57.本发明通过利用伺服电机032即能够控制滑座035的位置,从而控制挤压成型机构06在工作平台上的位置。但是为了防止伺服电机032长时间使用后精度降低而导致pvc管两端的大头段长度不均匀的问题,同时伺服电机在停机至停止转动具有一定的时间差,从而使得伺服电机即使停机,但是丝杠仍然会进行一定的旋转,从而使得滑座035的停止位置不够准确。因此,本发明在直线导轨036上安装滑块038,在对pvc管进行双头扩管之前,预先调整好滑块038在滑动槽037中的位置,并通过锁紧螺杆0311进行锁定,从而利用限位块0310对滑座035的位置进行限位。

58.优选的,限位块上安装有硬质缓冲层,以降低滑座035与限位块0310之间的冲击力。

59.结合附图3和附图4,在一些实施例中,所述滑动槽037呈“十”字型,所述滑块038纵向截面呈“十”字型,所述滑块037的左右两侧面与直线导轨036的左右两侧面相互齐平以使得滑块038与滑座035之间不会发生机械干涉。

60.在一些实施例中,所述直线导轨036的上端面还开设有多个一字排开的螺孔,所述螺孔配设有锁紧螺杆0311,所述锁紧螺杆0311伸入到滑动槽037中并与滑块038上端面的螺纹孔相互螺纹连接,从而将滑块038锁定在直线导轨036的滑动槽037中。

61.在一些实施例中,所述锁紧螺杆037的安装位置相比于限位块0310更加远离滑座035。

62.本发明的双大头pvc管加工方法,首先将pvc管通过夹持部夹持在工作平台上,然后利用工作平台两端的直线模组带动滑座进行移动,从而将pvc管两端套入到挤压成型机构内,通过挤压成型机构对pvc管的两端进行加热挤压形成大头段,从而实现一次性同步完成pvc管两端的扩管,提高pvc管双头扩管的效率。

63.本发明的双大头pvc管加工方法在使用时,两端的挤压成型机构在对pvc管进行加热时,气流能够在pvc管内形成对流,从而对pvc管整体上进行加热,相比于现有技术每次对单独对pvc管的两端进行加热能够减少热源的用量,并且提高热源的利用率。更为重要的是能够对整个pvc管进行加热预热,以降低pvc管中部部分与两端(大头段)的温差,减少大头段与pvc管中间交汇处裂纹的产生,提高pvc管双头扩管的质量。

64.结合附图5至附图11,本发明的挤压成型机构06包括法兰盘1,其中,法兰盘1与旋转法兰盘05之间通过螺栓和螺母进行紧固连接,所述法兰盘1上套设有呈圆筒状的加热风

罩2,所述加热风罩2开设有至少一个第一环形空腔4,所述第一环形空腔4内套设有能够沿着第一环形空腔4进行转动的第一转动环5,所述第一转动环5的底部与第一环形空腔4的内底部之间形成有间距,即是说第一转动环5的底部与第一环形空腔4的内底部之间不接触,所述第一转动环5上连接有与第一环形空腔4相互连通并用于与外部的热气源连通的热气进气管6,所述加热风罩2的内壁上开设有多个与第一环形空腔4相互连通的热气出口8,即是说通过热气进气管6进入的热气进入到第一环形空腔4之后再通过热气出口8进入到加热风罩的内壁,所述法兰盘1的中部安装有与加热风罩2同轴设置的挤压头3,其中挤压头3的外形尺寸小于加热风罩2的内径,从而使得加热风罩2包覆在挤压头3的外围;其中,挤压头3的外壁与加热风罩2的内壁之间具有间隙,以便于原pvc管16进行挤压形成的大头段能够在挤压头3与加热风罩2之间进行滑动,所述挤压头3包括导向筒31和扩大头32,所述导向筒31的小径端小于原pvc管16的内径,所述导向筒31的大径端与扩大头32的外径相同并大于原pvc管16的外径,与导向筒31和扩大头32对应的加热风罩2内壁上具有热气出口8,即是说原pvc管16未接触到导向筒31时,从热气出口8喷吹的热风能够对导向筒31和扩大头32进行加热,从而使得挤压头3的温度与原pvc管加热之后的温度接近。

65.优选的,挤压头3(包括导向筒31和扩大头32)采用导热系数好并且表面光滑的陶瓷或者不锈钢制作而成。

66.在一些实施例中,所述加热风罩2远离法兰盘1的一侧还设有第二环形空腔9,所述第二环形空腔9内套设有能够沿着第二环形空腔9进行转动的第二转动环10,所述第二转动环10的底部与第二环形空腔9的内底部之间形成有间距,所述第二转动环10上连接有与第二环形空腔9相互连通并用于与外部的冷却空气连通的冷气进气管11,所述加热风罩2的内壁上开设有多个与第二环形空腔9相互连接的冷气出口12,即是说通过出气出口12和冷气进气管11能够向加热风罩1内的pvc管进行喷吹和冷却。

67.优选的,为了降低第一环形空腔4与第一转动环5之间的摩擦力、第二环形空腔9与第二转动环10之间的摩擦力,加热风罩2上安装有喷嘴13,通过喷嘴13向第一转动环5与第一环形空腔4之间的接触面、第二转动环10与第二环形空腔9之间的接触面喷涂油脂进行润滑。

68.本发明的加热风罩2通过旋转法兰盘的带动作用能够进行转动,从而使得热气出口8和冷气出口12喷吹的风能够进行转动,从而对pvc管的表面进行均匀的加热,提高pvc管加热或者冷却的均匀性。

69.本发明的挤压成型机构通过法兰盘安装在旋转法兰盘上,当需要对pvc管进行挤压形成大头段时,预先通过热气进气管对加热风罩和加热风罩内部的挤压头进行预热,然后推动原pvc管朝向加热风罩进行运动并逐步伸入到加热风罩内,在原pvc管运动至导向筒的位置这个时间段内,热气既能够沿着原pvc管的外壁进行流动,热气又能够沿着原pvc管的内壁进行流动,从而对原pvc管的内壁和外壁均进行加热,降低原pvc管内壁与外壁之间的温度差,尽快使得原pvc管内壁与外壁之间温度均匀,最后通过同样进行加热过挤压头进行挤压成型形成带有大头段的pvc管。并且pvc管在进入到加热风罩时加热风罩在旋转法兰的带动作用下开始转动,进而使得pvc管加热更加均匀,同时旋转的挤压头能够大头段的成型质量。相比于现有技术,本发明能够提高原pvc管加热的均匀性,同时使得挤压头与原pvc管的温度一致,消除了因pvc管内壁与外壁、挤压头与原pvc管之间温差较大而引起的裂缝,

同时也避免了因原pvc管与挤压头之间温差过大而导致的挤压成型效率低的问题。

70.本发明通过在远离法兰盘的加热风罩端开设第二环形空腔、并在第二环形空腔内套设第二转动环,第二转动环通过冷气进气管和开设在加热风罩内壁上的冷气出口,使得当原pvc管挤压形成大头段之后朝向远离加热风罩方向运动的时候,冷气出口喷出的冷却风既能够对pvc管进行冷却,防止烫伤工作人员;同时冷却风还能够对挤压形成的大头段进行快速冷却成型,防止pvc大头段因冷却不及时在pvc管自重重力以及振动作用下发生弯曲的情况,进一步提高pvc管大头段成型的质量。

71.在一些实施例中,所述冷气出口12与导气筒31之间具有水平间距以使得冷气出口12喷出的冷却风不会运动至导气筒31的位置。

72.在一些实施例中,所述冷气出口12沿着远离法兰盘1的方向倾斜向外开设在加热风罩的内壁上。

73.在一些实施例中,所述加热风罩2由至少三段呈圆筒状的加热风罩单元21拼接而成,所述的加热风罩单元21中至少有3段加热风罩单元的端部开设有呈“l”型的台阶孔,两个开设有“l”型台阶孔的加热风罩单元21拼接在一起形成纵向截面呈“凸”字型的第一环形空腔4或第二环形空腔9;所述第一转动环5的下端伸入到纵向截面呈“凸”字型的第一环形空腔4内并卡持在第一环形空腔4内,所述第二转动环10的下端伸入到纵向截面呈“凸”字型的第二环形空腔9内并卡持在第二环形空腔内。

74.本发明的加热风罩2通过加热风罩单元21拼接而成,既便于第一转动环5和第二转动环10的安装,同时也便于加工形成“凸”字型的第一环形空腔4和第二环形空腔9。

75.优选的,所述加热风罩单元21开设有沿着加热风罩单元21长度方向设置的螺孔14,相邻的两个加热风罩单元21通过螺杆15和螺孔14相互配合实现拼接,所述螺孔14相比于第一环形空腔4和第二环形空腔9更加靠近加热风罩单元21的内壁,并且所述螺孔14与热气出口8和冷气出口12相互错开,从而使得从冷气出口12喷出的冷气、从热气出口8喷出的热气不会从螺孔14中排出。

76.在一些实施例中,伸入到纵向截面呈“凸”字型的第一环形空腔4内的第一转动环5的侧壁上安装有密封环。伸入到纵向截面呈“凸”字型的第二环形空腔9内的第二转动环10的侧壁上安装有密封环。通过密封环的设计,使得热气不会从第一转动环与第一环形空腔之间的间隙喷出,冷气不会从第二转动环与第二环形空腔之间的间隙喷出,提高冷气、热气的利用率。

77.其中,本发明讲述的冷气为自然空气,热气是经过加热的热空气。

78.在一些实施例中,所述加热风罩单元21内还开设有多个与第一环形空腔4相互连通并与加热风罩单元21的轴线相互平行的导气槽7,并且多个导气槽7沿着加热风罩单元的圆周方向均匀分布,所述加热风罩单元21的内壁上开设有多个与导气槽7相互连通的热气出口8。即是说热气出口8的数量为多个,一部分热气出口8与第一环形空腔4相互对应,而一部分热气出口与导气槽7相互对应。这样做的目的是热气能够沿着加热风罩2的长度方向上不同位置进行喷出,以便于对进入的原pvc管和挤压头进行加热处理。

79.本发明在使用过程中,当pvc管进入到加热风罩时,由于加热风罩的右侧设置有法兰盘1,因此,热气只能够加热风罩2的敞口处(即送入或者推出pvc管的位置)进行喷吹,从而使得能够沿着pvc管的长度方向进行喷吹,使得整个pvc管都能够进行一定程度上的预热

(沿着远离大头段的方向,pvc管的温度越来越低,即大头段温度最高),相比于现有技术仅仅对大头段的位置进行加热的方式,能够降低大头段与非大头段过渡区域的温差,避免了pvc管的大头段与非大头段之间过渡区域内部出现细小裂纹的情况,提高成型质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1