一种超高分子量聚乙烯管材生产设备的制作方法

1.本发明涉及管材生产设备领域,具体说是一种超高分子量聚乙烯管材生产设备。

背景技术:

2.超高分子量聚乙烯是指黏均分子量在150万以上的线性结构聚乙烯(普通聚乙烯的分子量只有2万~30万)具有优良的耐磨、耐冲击、耐腐蚀自润滑不黏附等综合性能。以超高分子量聚乙烯为基础原料制造的塑料管材具有耐磨、抗冲击、耐腐蚀自润滑不结垢等特点成为适合输送固液混合物、固体粉末、液体、气体等介质的理想管材。且经过十余年的推广和发展超高分子量聚乙烯管材如今已在当初预期的许多领域都得到了广泛的实际应用发挥其独特的重要作用。

3.近年来由于柱塞推压、单螺杆挤出等技术的突破,使超高分子量聚乙烯管材在国内也实现了工业化连续生产。传统的挤压式管材制造方法,通常使用闸刀切割的方式来对管材进行切断,这样的方式会造成切割断口的损坏,会造成原材料的大量浪费;一种管材生产器械通常只能生产一种长度的管材,无法生产其他规格的管材产品,适配率低下。

4.因此,发明一种超高分子量聚乙烯管材生产设备来解决上述问题很有必要。

技术实现要素:

5.针对现有技术中的问题,本发明提供了一种超高分子量聚乙烯管材生产设备。解决了管材在出料后的切割过程中会由于切割方式落后而造成断口损坏的问题。

6.本发明解决其技术问题所采用的技术方案是:一种超高分子量聚乙烯管材生产设备,包括固定外壳、聚乙烯材料挤出结构和挤压成型结构,所述聚乙烯材料挤出结构和挤压成型结构均与固定外壳滑动插接,所述固定外壳顶部开设有第一活动槽,所述固定外壳顶部设有第一刻度尺和第二刻度尺,所述第二刻度尺一端与固定外壳顶部焊接,所述第一刻度尺与第二刻度尺滑动连接;

7.所述聚乙烯材料挤出结构包括挤压外壳、挤压腔、第一挤压螺杆、第二挤压螺杆、传动杆、第一蜗轮、第二蜗轮和物料仓,所述挤压外壳与固定外壳内壁滑动插接,所述第一挤压螺杆和第二挤压螺杆相啮合,且所述第一挤压螺杆和第二挤压螺杆均与挤压外壳转动插接,所述固定外壳内设有第一电机,所述第一电机的传动轴与第二挤压螺杆固定连接,所述传动杆与第一挤压螺杆固定连接,所述第一蜗轮和第二蜗轮分别与传动杆和传动轴固定套接;

8.所述挤压成型结构包括挤压杆、挤压桶、滑槽、滑动桶和滑动套,所述滑动桶与挤压外壳固定插接,所述挤压桶与滑动桶滑动插接,所述挤压杆与挤压桶滑动插接,所述挤压杆外壁开设有环形的切割槽,所述滑动套与挤压桶固定套接;

9.所述挤压成型结构顶部开设有管材切割结构,所述管材切割结构一端与挤压桶顶部铰接。

10.具体的,所述固定外壳顶部设有第一滑块,所述第一滑块与第二刻度尺滑动套接,

所述第一滑块底部与挤压外壳顶部固定连接,所述挤压外壳顶部设有第一刻度指示针,所述第一刻度指示针底部与挤压外壳顶部固定连接,且所述第一刻度指示针指向刻度;

11.所述滑动套顶部设有第二滑块,所述第二滑块底部与滑动套顶部固定连接,所述第二滑块与第一刻度尺滑动插接,所述滑动套顶部设有第二刻度指示针,所述第二刻度指示针底部与挤压外壳顶部固定连接,且所述第二刻度指示针指向刻度;

12.具体的,所述管材切割结构包括第一切割结构、剪式切断结构和位置控制结构,所述第一切割结构与挤压桶铰接,所述位置控制结构与第一切割结构顶部固定连接,所述剪式切断结构与固定外壳内壁转动连接。

13.具体的,所述第一切割结构包括旋转套筒、第二活动槽、第二电机、电机传动轴、挤压块、t形旋转板、伸缩杆和切割刀,所述旋转套筒与挤压桶顶部铰接,所述t形旋转板与旋转套筒转动插接,且所述t形旋转板一端与电机传动轴固定连接,所述挤压块与t形旋转板滑动卡接,所述伸缩杆两端分别与电机传动轴和t形旋转板固定连接,所述切割刀一端与t形旋转板固定插接。

14.具体的,所述剪式切断结构包括第一切割杆、第一弧形切割刀、第二切割杆和第二弧形切割刀,所述第一切割杆和第二切割杆均与固定外壳内壁转动连接,且所述第一切割杆和第二切割杆相互旋转连接,所述第一弧形切割刀与第一切割杆固定连接,所述第二弧形切割刀与第二切割杆固定连接。

15.具体的,所述位置控制结构包括第一旋转杆、第二旋转杆、挤压板、第三旋转杆、第四旋转杆、第五旋转杆和第六旋转杆,所述第一旋转杆一端与t形旋转板顶部固定连接,另一端与第二旋转杆通过扭力弹簧连接,所述挤压板底部与第二旋转杆铰接,且所述挤压板两侧与第一活动槽滑动插接,所述第三旋转杆和第四旋转杆之间通过扭力弹簧旋转连接,且所述第三旋转杆和第四旋转杆另一端分别与第一切割杆和第二切割杆旋转连接,所述第五旋转杆和第六旋转杆之间通过扭力弹簧旋转连接,且所述第五旋转杆和第六旋转杆另一端分别与第一切割杆和第二切割杆旋转连接。

16.本发明的有益效果:

17.(1)本发明所述的一种不锈钢棒材热处理设备,通过拨动第一滑块15和第二滑块17,一边拨动一边观察第一刻度指针16和第二刻度指针18所指向的刻度值,将两个刻度的数值相加再加上默认管材长度就是当前所生产的管材长度,可以自由控制所生产的管材长度,可塑性高。

18.(2)本发明所述的一种不锈钢棒材热处理设备,通过启动第二电机53,带动电机传动轴54旋转,从而带动t形旋转板56和切割刀58旋转,将管材成品出口处的管材上部分割断;由于管材成品一直是向外挤出的,通过液压控制伸缩杆57伸长,使得切割的位置可以随着管材的挤出而移动,避免切割刀58在旋转的时候,对完好的管材造成损坏。

19.(3)本发明所述的一种不锈钢棒材热处理设备,通过自动控制液压机构带动第一切割结构5旋转,从而带动第一旋转杆711和第二旋转杆712的旋转,将挤压板713向前推动,从而将第三旋转杆714和第四旋转杆715向外推动,因此带动着第一切割杆61和第二切割杆63围绕中心连接处进行旋转,第一弧形切割刀62和第二弧形切割刀64与管材接触并完成切割,两个弧形切割刀的大小完全与管材匹配,使切割完成的成品没有毛边等质量缺陷。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

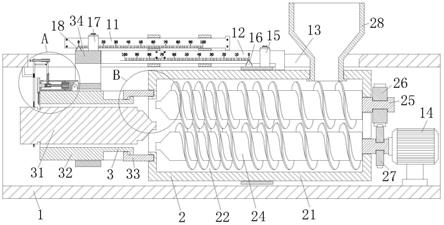

21.图1为本发明侧面剖视图;

22.图2为本发明侧视图;

23.图3为图1所示的a部放大示意图;

24.图4为图1所示的b部放大示意图;

25.图5为图3所示的c部放大示意图;

26.图6为图3所示的d部放大示意图;

27.图7为图3所示的e部放大示意图;

28.图8为图2所示的f部放大示意图;

29.图9为图2所示的g部放大示意图;

30.图中:1、固定外壳;11、第一刻度尺;12、第二刻度尺;13、第一活动槽;14、第一电机;15、第一滑块;16、第一刻度指示针;17、第二滑块;18、第二刻度指示针;2、聚乙烯材料挤出结构;21、挤压外壳;22、挤压腔;23、第一挤压螺杆;24、第二挤压螺杆;25、传动杆;26、第一蜗轮;27、第二蜗轮;28、物料仓;3、挤压成型结构;31、挤压杆;311、切割槽;32、挤压桶;321、滑槽;33、滑动桶;34、滑动套;4、管材切割结构;5、第一切割结构;51、旋转套筒;52、第二活动槽;53、第二电机;54、电机传动轴;55、挤压快;56、t形旋转板;57、伸缩杆;58、切割刀;6、剪式切断结构;61、第一切割杆;62、第一弧形切割刀;63、第二切割杆;64、第二弧形切割刀;7、位置控制结构;71、挤压结构;711、第一旋转杆;712、第二旋转杆;713、挤压板;714、第三旋转杆;715、第四旋转杆;716、第五旋转杆;717、第六旋转杆。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

32.如图1-图9所示,本发明所述的一种超高分子量聚乙烯管材生产设备,包括固定外壳1、聚乙烯材料挤出结构2和挤压成型结构3,所述聚乙烯材料挤出结构2和挤压成型结构3均与固定外壳1滑动插接,所述固定外壳1顶部开设有第一活动槽13;

33.所述聚乙烯材料挤出结构2包括挤压外壳21、挤压腔22、第一挤压螺杆23、第二挤压螺杆24、传动杆25、第一蜗轮26、第二蜗轮27和物料仓28,所述挤压外壳21与固定外壳1内壁滑动插接,所述第一挤压螺杆23和第二挤压螺杆24相啮合,且所述第一挤压螺杆23和第二挤压螺杆24均与挤压外壳21转动插接,所述固定外壳1内设有第一电机14,所述第一电机14的传动轴与第二挤压螺杆24固定连接,所述传动杆25与第一挤压螺杆23固定连接,所述第一蜗轮26和第二蜗轮27分别与传动杆25和传动轴固定套接。具体使用时:人工将物料添加至物料仓28内,物料会由于重力的作用向下落,此时启动第一电机14,第一电机14会带动着两个挤压螺杆做相反方向的旋转,将加热好的物料向前输送,用螺杆输送能够对物料进行充分的搅拌和加热,提高管材挤压质量。

34.所述固定外壳1顶部设有第一刻度尺11和第二刻度尺12,所述第二刻度尺12一端与固定外壳1顶部焊接,所述第一刻度尺11与第二刻度尺12滑动连接;

35.所述固定外壳1顶部设有第一滑块15,所述第一滑块15与第二刻度尺12滑动套接,

所述第一滑块15底部与挤压外壳21顶部固定连接,所述挤压外壳21顶部设有第一刻度指示针16,所述第一刻度指示针16底部与挤压外壳21顶部固定连接,且所述第一刻度指示针16指向刻度0;

36.所述滑动套34顶部设有第二滑块17,所述第二滑块17底部与滑动套34顶部固定连接,所述第二滑块17与第一刻度尺11滑动插接,所述滑动套34顶部设有第二刻度指示针18,所述第二刻度指示针18底部与挤压外壳21顶部固定连接,且所述第二刻度指示针18指向刻度0。具体使用时:当需要调整生产的管材为所需要的长度时,只需要拨动第一滑块15和第二滑块17,一边拨动一边观察第一刻度指针16和第二刻度指针18所指向的刻度值,将两个刻度的数值相加再加上默认管材长度就是当前所生产的管材长度,可以自由控制所生产的管材长度,可塑性高。

37.所述挤压成型结构3包括挤压杆31、挤压桶32、滑槽321、滑动桶33和滑动套34,所述滑动桶33与挤压外壳21固定插接,所述挤压桶32与滑动桶33滑动插接,所述挤压杆31与挤压桶32滑动插接,所述挤压杆31外壁开设有环形的切割槽311,所述滑动套34与挤压桶32固定套接。具体使用时:调整滑动桶33和挤压桶32之间的距离,可以改变聚乙烯材料挤出结构2的出料速度,通过改变出料速度能够对管材成品的密集程度进行改变,实现了产品制造的多样化。

38.所述挤压成型结构3顶部开设有管材切割结构4,所述管材切割结构4一端与挤压桶32顶部铰接;

39.所述管材切割结构4包括第一切割结构5、剪式切断结构6和位置控制结构7,所述第一切割结构5与挤压桶32铰接,所述位置控制结构7与第一切割结构5顶部固定连接,所述剪式切断结构6与固定外壳1内壁转动连接;

40.所述第一切割结构5包括旋转套筒51、第二活动槽52、第二电机53、电机传动轴54、挤压块55、t形旋转板56、伸缩杆57和切割刀58,所述旋转套筒51与挤压桶32顶部铰接,所述t形旋转板56与旋转套筒51转动插接,且所述t形旋转板56一端与电机传动轴54固定连接,所述挤压块55与t形旋转板56滑动卡接,所述伸缩杆57两端分别与电机传动轴54和t形旋转板56固定连接,所述切割刀58一端与t形旋转板56固定插接。具体使用时:启动第二电机53,带动电机传动轴54旋转,从而带动t形旋转板56和切割刀58旋转,将管材成品出口处的管材上部分割断;由于管材成品一直是向外挤出的,通过液压控制伸缩杆57伸长,使得切割的位置可以随着管材的挤出而移动,避免切割刀58在旋转的时候,对完好的管材造成损坏。

41.所述剪式切断结构6包括第一切割杆61、第一弧形切割刀62、第二切割杆63和第二弧形切割刀64,所述第一切割杆61和第二切割杆63均与固定外壳1内壁转动连接,且所述第一切割杆61和第二切割杆63相互旋转连接,所述第一弧形切割刀62与第一切割杆61固定连接,所述第二弧形切割刀64与第二切割杆63固定连接。具体使用时:完成管材顶部的切割后,机器自动控制液压机构带动第一切割结构5旋转,从而带动第一旋转杆711和第二旋转杆712的旋转,将挤压板713向前推动,从而将第三旋转杆714和第四旋转杆715向外推动,因此带动着第一切割杆61和第二切割杆63围绕中心连接处进行旋转,第一弧形切割刀62和第二弧形切割刀64与管材接触并完成切割,两个弧形切割刀的大小完全与管材匹配,使切割完成的成品没有毛边等质量缺陷。

42.所述位置控制结构7包括第一旋转杆711、第二旋转杆712、挤压板713、第三旋转杆

714、第四旋转杆715、第五旋转杆716和第六旋转杆717,所述第一旋转杆711一端与t形旋转板56顶部固定连接,另一端与第二旋转杆712通过扭力弹簧连接,所述挤压板713底部与第二旋转杆712铰接,且所述挤压板713两侧与第一活动槽13滑动插接,所述第三旋转杆714和第四旋转杆715之间通过扭力弹簧旋转连接,且所述第三旋转杆714和第四旋转杆715另一端分别与第一切割杆61和第二切割杆63旋转连接,所述第五旋转杆716和第六旋转杆717之间通过扭力弹簧旋转连接,且所述第五旋转杆716和第六旋转杆717另一端分别与第一切割杆61和第二切割杆63旋转连接。具体使用时:在第一切割杆61和第二切割杆63围绕中心连接处进行旋转时,同时会带动着第五旋转杆716和第六旋转杆717向内推动,将第二旋转杆712抵住以保持结构的稳定性,起到了自动化的作用,避免人工操作有可能会造成的错误,提高制造效率。

43.工作原理:(1)物料挤出过程:人工将物料添加至物料仓28内,物料会由于重力的作用向下落,此时启动第一电机14,第一电机14会带动着两个挤压螺杆做相反方向的旋转,将加热好的物料向前输送。

44.(2)管材长度调整过程:当需要调整生产的管材为所需要的长度时,只需要拨动第一滑块15和第二滑块17,一边拨动一边观察第一刻度指针16和第二刻度指针18所指向的刻度值,将两个刻度的数值相加再加上默认管材长度就是当前所生产的管材长度。

45.(3)第一次切割过程:物料经过聚乙烯材料挤出结构2和挤压成型结构3后,已经冷却的管材从出料口出现时,就可以对管材进行切割;启动第二电机53,带动电机传动轴54旋转,从而带动t形旋转板56和切割刀58旋转,将管材成品出口处的管材上部分割断;由于管材成品一直是向外挤出的,通过液压控制伸缩杆57伸长,使得切割的位置可以随着管材的挤出而移动。

46.(4)第二次切割过程:完成管材顶部的切割后,机器自动控制液压机构带动第一切割结构5旋转,从而带动第一旋转杆711和第二旋转杆712的旋转,将挤压板713向前推动,从而将第三旋转杆714和第四旋转杆715向外推动,因此带动着第一切割杆61和第二切割杆63围绕中心连接处进行旋转,并带动着第五旋转杆716和第六旋转杆717向内推动,将第二旋转杆712抵住以保持结构的稳定性,此时第一弧形切割刀62和第二弧形切割刀64已经与管材接触并完成了切割,此时再次控制液压机构将第一切割结构5复位,即为完成了一段管材的切割。

47.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1