电子设备、壳体组件、摄像头装饰件及其制备方法与流程

1.本发明涉及电子设备外观结构件制备工艺的技术领域,具体是涉及一种电子设备、壳体组件、摄像头装饰件及其制备方法。

背景技术:

2.针对双层板材摄像头装饰件的粘接,常规技术中一般采用液体胶水在大面板材上点胶贴合后热固化或者是贴双面胶的方式实现双层板材的粘接。

3.常规技术中的液体胶水点胶具有如下缺点:只能对大面完整板材进行点胶粘接,试件若有孔槽需采用先大面点胶固化后cnc孔槽的方法。胶水粘接如uv胶的拉拔力一般不高,普遍在20n左右,环测后拉拔力降低,存在失效风险。

4.常规技术中的背胶粘接具有如下缺点:背胶在常温下即存在较强的粘性。其使用工艺不同于胶水点胶粘接后能cnc加工,只能模切出粘接形状后再手工粘接,结构加工好的被粘接物且不能带背胶cnc加工,因此背胶与被粘接物的贴合公差较大,只能用于对精细度要求不大的场景,如电池盖与下盖的粘接。

5.双层板材摄像头装饰件作为外部结构件,要求胶水既要有良好的粘接强度,又因其板材结构需要进行复杂的cnc加工过程,需要导入一种新的粘接工艺。

技术实现要素:

6.本技术实施例第一方面提供了一种摄像头装饰件的制备方法,所述制备方法包括:

7.在第一板材上放置固体片状结构的热熔胶;其中,所述热熔胶背离所述第一板材的一侧贴设有离型膜;

8.对所述热熔胶进行第一次加热,使得所述热熔胶与所述第一板材预粘接,并形成第一半成品;

9.对所述第一半成品进行第一次机械加工;其中,所述第一次机械加工贯穿所述离型膜以及所述热熔胶并在所述第一板材贴合所述热熔胶的表面上进行,进而获得第二半成品;

10.去除所述离型膜;

11.将第二板材置于所述第二半成品热熔胶背离所述第一板材的表面;

12.对所述热熔胶进行第二次加热,使得所述第二板材与所述热熔胶粘接。

13.第二方面,本技术实施例提供一种摄像头装饰件,所述摄像头装饰件包括第一板材、第二板材以及粘接于所述第一板材和所述第二板材之间的热熔胶层;所述摄像头装饰件采用上述实施例中任一项所述的制备方法制备形成。

14.第三方面,本技术实施例提供一种壳体组件,所述壳体组件包括盖板以及上述实施例中所述的摄像头装饰件,所述盖板设有通孔,所述摄像头装饰件与所述盖板连接并盖设于所述通孔。

15.另外,本技术实施例又提供一种电子设备,所述电子设备包括摄像头以及上述实施例中所述的壳体组件,所述摄像头对应所述壳体组件的摄像头装饰件设置。

16.本技术实施例提供的摄像头装饰件的制备方法,通过在双层板材装饰件上使用了一种新型粘接工艺,实现了更好的粘接精细度,提高了粘接强度,同时也显著提高了机械加工过程的便利性和灵活性。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

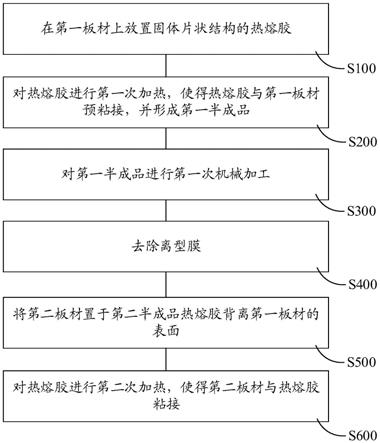

18.图1是本技术摄像头装饰件的制备方法一实施例的流程示意图;

19.图2是在第一板材上放置固体片状结构的热熔胶的结构示意图;

20.图3是在第一半成品进行第一次机械加工后形成的第二半成品的结构正视示意图;

21.图4是图3中a-a处的结构剖视示意图;

22.图5是第二板材与第二半成品配合的结构示意图;

23.图6是本技术摄像头装饰件的制备方法另一实施例的流程示意图;

24.图7是本实施例中的第二板材与热熔胶粘接配合的结构示意图;

25.图8是在第二板材侧进行第二次机械加工后摄像头装饰件的结构剖视示意图;

26.图9是本技术电子设备一实施例的局部结构剖视示意图;

27.图10是本技术电子设备一实施例的结构组成框图示意图。

具体实施方式

28.下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

30.作为在此使用的“电子设备”(或简称为“终端”)包括,但不限于被设置成经由有线线路连接(如经由公共交换电话网络(pstn)、数字用户线路(dsl)、数字电缆、直接电缆连接,以及/或另一数据连接/网络)和/或经由(例如,针对蜂窝网络、无线局域网(wlan)、诸如dvb-h网络的数字电视网络、卫星网络、am-fm广播发送器,以及/或另一通信终端的)无线接口接收/发送通信信号的装置。被设置成通过无线接口通信的通信终端可以被称为“无线通信终端”、“无线终端”或“移动终端”。移动终端的示例包括,但不限于卫星或蜂窝电话;可以组合蜂窝无线电电话与数据处理、传真以及数据通信能力的个人通信系统(pcs)终端;可以

包括无线电电话、寻呼机、因特网/内联网接入、web浏览器、记事簿、日历以及/或全球定位系统(gps)接收器的pda;以及常规膝上型和/或掌上型接收器或包括无线电电话收发器的其它电子装置。手机即为配置有蜂窝通信模块的电子设备。

31.请参阅图1,图1是本技术摄像头装饰件的制备方法一实施例的流程示意图;需要说明的是,本技术中的摄像头装饰件用于电子设备的壳体中,主要对电子设备壳体中摄像头对应位置进行装饰,而电子设备可以包括手机、平板电脑、笔记本电脑、可穿戴设备等具有摄像头模组的电子设备。该摄像头装饰件的制备方法包括但不限于以下步骤。需要说明的是,本技术实施例中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或组件。

32.步骤s100,在第一板材上放置固体片状结构的热熔胶。

33.在该步骤中,请一并参阅图2,图2是在第一板材上放置固体片状结构的热熔胶的结构示意图,其中,所述热熔胶200背离所述第一板材100的一侧贴设有离型膜300。可选地,本实施例中的热熔胶200可以选用30um厚的固体的热熔胶片材。该种热熔胶材料在室温下材质无粘性可继续机械加工,高温激活后具有超强粘接力(可到5.5n/平方毫米)、可靠性高、抗油脂性、可常温cnc等特点。

34.可选地,该第一板材100可以为pmma(聚甲基丙烯酸甲酯,polymethyl methacrylate,简称pmma)和pc(聚碳酸酯英文名称为polycarbonate,简称pc)层叠设置的复合板材。第一板材100的厚度可以为1.0mm左右。

35.步骤s200,对热熔胶进行第一次加热,使得热熔胶与第一板材预粘接,并形成第一半成品。

36.在步骤s200中,对热熔胶进行第一次加热的温度可以为在50℃左右进行预热。具体可以是采用覆膜机进行加热,使得热熔胶200与第一板材100预粘接。

37.步骤s300,对第一半成品进行第一次机械加工。

38.其中,所述第一次机械加工贯穿所述离型膜300以及所述热熔胶200并在所述第一板材100贴合所述热熔胶200的表面(图中的上表面)上进行。请一并参阅图3和图4,图3是在第一半成品进行第一次机械加工后形成的第二半成品的结构正视示意图,图4是图3中a-a处的结构剖视示意图。可选地,第一次机械加工可以是在第一板材100上形成图案101或者通孔102等。第一次机械加工的加工刀具贯穿离型膜300以及热熔胶200。即从图中顶部对第一板材100进行加工。

39.这里的离型膜300具有保护膜的作用,在第一次机械加工过程中,离型膜300的上表面用于承载加工碎屑,防止加工碎屑对热熔胶200造成污染。

40.步骤s400,去除离型膜。

41.在该步骤中具体可以为撕去离型膜。

42.步骤s500,将第二板材置于第二半成品热熔胶背离第一板材的表面。

43.在该步骤中,请一并参阅图5,图5是第二板材与第二半成品配合的结构示意图。其中,第二板材400可以为pmma(聚甲基丙烯酸甲酯,polymethyl methacrylate,简称pmma)和pc(聚碳酸酯英文名称为polycarbonate,简称pc)层叠设置的复合板材。第二板材400的厚

度可以为0.5mm左右。

44.步骤s600,对热熔胶进行第二次加热,使得第二板材与热熔胶粘接。

45.在步骤s600中,对热熔胶进行第二次加热的温度高于对热熔胶进行第一次加热的温度。可选地,对热熔胶进行第二次加热的过程可以是先用覆膜机在100℃的温度下加热10s预贴合,再将产品放置于烫画机内进行120℃/3bar/30s保压加热彻底激活热熔胶200,使得热熔胶200与第一板材100以及第二板材400完全可靠的粘接。

46.另外,需要说明的是,本实施例中只是示意性说明了两层板材粘接工艺过程,在一些其他实施例中,还可以是三层板材或者多层板材、皮革与织物、各类型塑胶件之间皆可用此方法进行粘接。

47.在表现力方面,热熔胶固化后为透明状态,表现力较常规胶水不会降低,同时可实现两个被粘接物接触面与胶粘剂形状之间1:1仿形的粘接效果,精细度明显提高。

48.在可靠性方面,利用本实施例中方法形成的摄像头装饰件,其常规粘接拉拔力≥30n,水煮(100℃2h)、环测(高温高湿、人工汗、uv老化、温冲等)后的拉拔力均不低于25n,相较于常规技术中的uv胶拉拔力在环测后常低于20n,本技术实施例中的摄像头装饰件可靠性明显提升。板材厚度越薄粘接力越强,如上板材厚度降低为0.38mm,环测后粘接力可提高到50n左右。

49.在易加工性方面,热熔胶在未激活低粘度下和激活固化后均可任意随试件cnc加工,这对试件加工制造的流程顺序提供了极大的方便,尤其是复杂结构,不必拘泥于常规技术中uv胶方案的需要先大面粘接固化后才能cnc加工其他结构的操作;对于板材粘接面一侧的机械加工灵活度更高,本实施例中的摄像头装饰件的制备方法,通过将cnc过程置于粘接过程的中段,一方面解决了常规技术中uv胶方案只能等到uv胶完全固化才能整体加工的灵活性低的问题,另外,解决了常规技术中采用背胶方案的不能带背胶cnc加工的问题。

50.本技术实施例中的摄像头装饰件的制备方法,通过在双层板材装饰件上使用了一种新型粘接工艺,实现了更好的粘接精细度,提高了粘接强度,同时也显著提高了机械加工过程的便利性和灵活性。

51.请参阅图6,图6是本技术摄像头装饰件的制备方法另一实施例的流程示意图;本实施例中的摄像头装饰件的制备方法包括但不限于以下步骤。

52.步骤s100,在第一板材上放置固体片状结构的热熔胶。

53.在该步骤中,请参阅前述实施例中的图2,其中,所述热熔胶200背离所述第一板材100的一侧贴设有离型膜300。可选地,本实施例中的热熔胶200同样可以选用30um厚的固体的热熔胶片材。该种热熔胶材料在室温下材质无粘性可继续机械加工,高温激活后具有超强粘接力(可到5.5n/平方毫米)、可靠性高、抗油脂性、可常温cnc等特点。

54.可选地,该第一板材100可以为pmma(聚甲基丙烯酸甲酯,polymethyl methacrylate,简称pmma)和pc(聚碳酸酯英文名称为polycarbonate,简称pc)层叠设置的复合板材。第一板材100的厚度可以为1.0mm左右。

55.步骤s200,对热熔胶进行第一次加热,使得热熔胶与第一板材预粘接,并形成第一半成品。

56.在步骤s200中,对热熔胶进行第一次加热的温度可以为在50℃左右进行预热。具体可以是采用覆膜机进行加热,使得热熔胶200与第一板材100预粘接。需要说明的是,本申

请实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

57.步骤s300,对第一半成品进行第一次机械加工。

58.其中,所述第一次机械加工贯穿所述离型膜300以及所述热熔胶200并在所述第一板材100贴合所述热熔胶200的表面(图中的上表面)上进行。第一次机械加工可以是在第一板材100上形成图案101或者通孔102等。第一次机械加工的加工刀具贯穿离型膜300以及热熔胶200。即从图中顶部对第一板材100进行加工。这里的离型膜300具有保护膜的作用,在第一次机械加工过程中,离型膜300的上表面用于承载加工碎屑,防止加工碎屑对热熔胶200造成污染。

59.步骤s400,去除离型膜。

60.在该步骤中具体可以为撕去离型膜。

61.步骤s500,将第二板材置于第二半成品热熔胶背离第一板材的表面。

62.在该步骤之前还可以包括对第二板材进行外观处理的步骤。其中,第二板材400可以为pmma(聚甲基丙烯酸甲酯,polymethyl methacrylate,简称pmma)和pc(聚碳酸酯英文名称为polycarbonate,简称pc)层叠设置的复合板材。第二板材400的厚度可以为0.5mm左右。

63.请一并参阅图7,图7是本实施例中的第二板材与热熔胶粘接配合的结构示意图。其中,对第二板材进行外观处理的步骤可以包括在第二板材400与热熔胶200粘接的表面设有外观效果层410。具体可以是对第二板材400的(pc板一侧的表面)做外观效果层410。其中,外观效果层410包括logo图案层、uv转印层、光学镀膜层以及丝印盖底油墨层中的一种或者多种的组合。其中,关于外观效果层410的具体层叠结构,本领域技术人员可以根据外观效果要求自行选择,此处不做具体限定。其中,本实施例中摄像头装饰件所采用材料以及工艺参数具体如下。

[0064][0065][0066]

步骤s600,对热熔胶进行第二次加热,使得第二板材与热熔胶粘接。

[0067]

在步骤s600中,对热熔胶进行第二次加热的温度高于对热熔胶进行第一次加热的温度。可选地,对热熔胶进行第二次加热的过程可以是先用覆膜机在100℃的温度下加热

10s预贴合,再将产品放置于烫画机内进行120℃/3bar/30s保压加热彻底激活热熔胶200,使得热熔胶200与第一板材100以及第二板材400完全可靠的粘接。需要说明的是,本技术实施例中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0068]

可选地,请继续参阅图7,本实施例中的第二板材400与热熔胶200背离的表面设有外观纹理层420,形成外观纹理层420的步骤可以是在s600之后。外观纹理层420的形成方式可以是拓印。

[0069]

步骤s700,在第二板材背离热熔胶的一侧进行第二次机械加工。

[0070]

请一并参阅图8,图8是在第二板材侧进行第二次机械加工后摄像头装饰件的结构剖视示意图,其中,在第二板材400背离热熔胶200的一侧进行第二次机械加工,可以是形成只贯穿第二板材400(包含置于第二板材400上的外观效果层410以及外观纹理层420)的图案103,也可以包括贯穿第二板材400并与第一板材上的通孔102相对应的第二通孔104。

[0071]

本实施例中制备方法获得的摄像头装饰件,一方面通过在双层板材装饰件上使用了一种新型粘接工艺,实现了更好的粘接精细度,提高了粘接强度,同时也显著提高了机械加工过程的便利性和灵活性;另一方面该摄像头装饰件通过设置外观效果层以及外观纹理层等结构,极大提高了摄像头装饰件的外观效果。

[0072]

进一步地,本技术实施例还提供一种电子设备,请参阅图9,图9是本技术电子设备一实施例的局部结构剖视示意图,该电子设备可以为手机、平板电脑、笔记本电脑、智能手表等。该电子设备包括摄像头20a、壳体组件10a、控制电路板30a以及传感器40a等。其中,壳体组件10a包括盖板20以及摄像头装饰件10,所述盖板20设有通孔21,所述摄像头装饰件10与所述盖板20连接并盖设于所述通孔21。其中,摄像头装饰件10与所述盖板20的连接方式可以是粘接或者焊接等。关于摄像头装饰件10的详细结构请参阅前述实施例的相关描述。

[0073]

可选地,所述摄像头20a以及传感器40a可以是与控制电路板30a连接,并对应壳体组件10a的摄像头装饰件10设置。关于电子设备的其他结构特征在本领域技术人员的理解范围内,此处不再赘述。

[0074]

请参阅图10,图10是本技术电子设备一实施例的结构组成框图示意图,该电子设备可以为手机、平板电脑、笔记本电脑以及可穿戴设备等,本实施例图示以手机为例。该电子设备的结构可以包括rf电路910、存储器920、输入单元930、显示单元940、传感器950(可以是前述实施例中的传感器40a)、音频电路960、wifi模块970、处理器980(可以是前述实施例中的控制电路板30a)以及电源990等。其中,rf电路910、存储器920、输入单元930、显示单元940、传感器950、音频电路960以及wifi模块970分别与处理器980连接;电源990用于为整个电子设备提供电能。

[0075]

具体而言,rf电路910用于接发信号;存储器920用于存储数据指令信息;输入单元930用于输入信息,具体可以包括触控面板931以及操作按键等其他输入设备932;显示单元940则可以包括显示面板941等;传感器950包括红外传感器、激光传感器等,用于检测用户接近信号、距离信号等;扬声器961以及传声器962通过音频电路960与处理器980连接,用于接发声音信号;wifi模块970则用于接收和发射wifi信号,处理器980用于处理电子设备的

数据信息。关于电子设备具体的结构特征,请参阅上述实施例的相关描述,此处不再进行详细介绍。

[0076]

本实施例中的电子设备,其摄像头装饰件通过在双层板材装饰件上使用了一种新型粘接工艺,实现了更好的粘接精细度,提高了粘接强度,同时也显著提高了机械加工过程的便利性和灵活性。

[0077]

以上所述仅为本发明的部分实施例,并非因此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1