一种中框及其制备方法与流程

1.本发明涉及中框制备技术领域,特别是涉及一种中框及其制备方法。

背景技术:

2.手机中框在纳米注塑后,微观层面存在不可避免的结合缝隙。在阳极氧化的化抛工序中,由于金属和塑胶的热膨冷缩系数不同,在温度变化时,对应的收缩程度不同,导致金属和塑胶之间的结合缝隙进一步增大,产生裂缝。少量化抛剂(硝酸和磷酸)会渗进缝隙中,不易被清洗出来,俗称藏酸。在后续染色和封孔工序中,残余酸液流出,腐蚀天线槽塑胶附近的阳极层,露出金属本体颜色,造成该位置染色不良,影响中框的整体外观。

3.针对纳米注塑过程中的藏酸问题,目前主要采用碱性的清洗剂对阳极层的缝隙中的酸液进行清洗和中和,并通过在清洗过程中结合超声振动的方式促使缝隙中的藏酸析出,但该种方式操作复杂,金属和塑胶结合处还是会存在微小间隙,不能完全解决金属和塑胶结合处藏酸吐酸的问题。

技术实现要素:

4.基于此,本发明提供一种中框及其制备方法,能够增强金属和塑胶之间的结合力,避免结合缝隙的产生,从根本上解决了金属和塑胶结合处藏酸吐酸的问题。

5.一种中框的制备方法,包括步骤:

6.s1、加工形成中框毛坯结构;

7.s2、在中框毛坯结构上,预先在对应的纳米注塑位置上加工对应的通孔结构,所述通孔结构用于排出纳米注塑位置中的空气,并用于供纳米注塑的冷胶流出,以增强所述中框毛坯结构和塑胶之间的结合力;

8.s3、对具有所述通孔结构的所述中框毛坯结构进行纳米注塑,得到预成型中框;

9.s4、对所述预成型中框进行cnc精加工,得到成型中框;

10.s5、对所述成型中框进行阳极氧化。

11.可选地,所述纳米注塑位置包括在所述中框毛坯结构上加工形成的天线槽和指纹孔。

12.可选地,所述通孔结构包括t槽,所述t槽连通所述天线槽。

13.可选地,所述通孔结构包括腰形孔,所述腰形孔连通所述指纹孔。

14.可选地,所述腰形孔为多个,相邻两个所述腰形孔之间的距离为0.47~0.53mm,多个所述腰形孔的整体长度为24.1~24.3mm,宽度为3.4~3.6mm。

15.可选地,在所述步骤s4中,所述cnc精加工包括对所述预成型中框的外层结构进行加工,所述预成型中框的外层结构包括通孔结构。

16.可选地,所述中框的制备方法还包括步骤:s6、对阳极氧化后的所述成型中框进行镭雕处理,所述镭雕处理包括去除所述成型中框的导电位上的阳极氧化层,以导通所述导电位。

17.可选地,采用锻压工艺或cnc工艺加工形成所述中框毛坯结构。

18.可选地,采用锻压工艺或cnc工艺在所述中框毛坯结构上加工形成所述通孔结构。

19.一种纳米注塑中框,所述纳米注塑中框由所述中框的制备方法制备得到。

20.本发明通过在中框毛坯结构上预先增加通孔结构的方式,使得所述通孔结构能够在纳米注塑过程中更好地排出纳米注塑位置中的空气和供纳米注塑的冷胶流出,增强了金属中框和塑胶之间的结合力,避免了结合缝隙的产生,从根本上解决了金属和塑胶结合处藏酸吐酸的问题。

附图说明

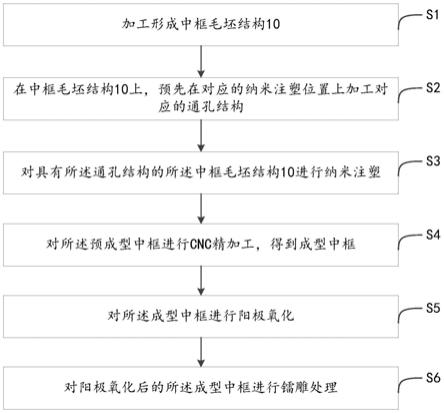

21.图1为本发明的所述中框的制备方法的流程示意框图;

22.图2为本发明的中框毛坯结构的立体结构示意图;

23.图3为图2所示的所述中框毛坯结构的俯视示意图;

24.图4为图3所示的所述中框毛坯结构沿a-a轴的剖视示意图;

25.图5为图3所示的所述中框毛坯结构沿b-b轴的剖视示意图;

26.图6为图2所示的所述中框毛坯结构的右视图;

27.图7为图6所示的所述中框毛坯结构的c部分结构的放大示意图;

28.图8为对图2所示的所述中框毛坯结构进行纳米注塑的示意图。

29.附图中各标号的含义为:

30.10-中框毛坯结构;11-天线槽;12-指纹孔;21-t槽;22-腰形孔。

具体实施方式

31.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

32.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

34.为解决纳米注塑过程中,金属和塑胶结合处存在缝隙而容易藏酸吐酸的问题,本发明提供了一种中框的制备方法,能够增强金属和塑胶结合处的结合强度,最大程度地避免结合处缝隙的产生,从而从根本上解决金属和塑胶的结合处容易藏酸吐酸的问题。如图1至图8所示,根据本发明的一种实施例的中框及其制备方法被具体阐明。

35.如图1所示,本发明在一方面提供了一种中框的制备方法,包括步骤:

36.s1、加工形成中框毛坯结构10;

37.s2、在中框毛坯结构10上,预先在对应的纳米注塑位置上加工对应的通孔结构,所述通孔结构用于排出纳米注塑位置中的空气,并用于供纳米注塑的冷胶流出,以增强所述

中框毛坯结构10和塑胶之间的结合力;

38.s3、对具有所述通孔结构的所述中框毛坯结构10进行纳米注塑,得到预成型中框;

39.s4、对所述预成型中框进行cnc精加工,得到成型中框;

40.s5、对所述成型中框进行阳极氧化。

41.值得一提的是,在所述步骤s4中,所述cnc精加工包括对所述预成型中框的外层结构进行加工,所述预成型中框的外层结构包括通孔结构。

42.进一步地,所述中框的制备方法还包括步骤:s6、对阳极氧化后的所述成型中框进行镭雕处理,所述镭雕处理包括去除所述成型中框的导电位上的阳极氧化层,以导通所述导电位。

43.可选地,本发明可以采用锻压工艺或cnc工艺加工形成所述中框毛坯结构10,也可以采用锻压工艺或cnc工艺在所述中框毛坯结构10上加工形成所述通孔结构。

44.进一步地,如图2和图3所示,在步骤s2中加工形成的具有所述通孔结构的所述中框毛坯结构10的具体结构被阐明。具体地,所述中框毛坯结构10的所述纳米注塑位置包括在所述中框毛坯结构10上加工形成的天线槽11和指纹孔12。

45.在本发明的一些实施例中,所述纳米注塑位置还包括摄像头孔、充电线孔、卡托孔、音量键孔、电源键孔等需要注塑的孔位,本发明对此不作限制。

46.特别地,如图4所示,所述通孔结构包括t槽21,所述t槽21设置在所述天线槽11的侧面位置并连通所述天线槽11,在进行纳米注塑时,使得冷胶能够从所述t槽21流出,有利于排除所述天线槽11对应的注塑位置中的空气,增强所述中框毛坯结构10和塑胶之间的结合力,从而避免产生缝隙而藏酸。

47.特别地,如图5所示,所述通孔结构包括腰形孔22,所述腰形孔22设置在所述指纹孔12的侧面位置并连通所述中框毛坯结构10的内腔,以此在进行纳米注塑时,所述指纹孔12对应的注塑位置的注塑冷胶能够从所述腰形孔22流出,有利于排除所述指纹孔12对应的注塑位置中的空气,增强所述中框毛坯结构10和塑胶之间的结合力,从而避免产生缝隙而藏酸。

48.如图6和图7所示,所述腰形孔22的截面形状为圆角四边形,且所述腰形孔22为多个,相邻两个所述腰形孔22之间的距离d为0.47~0.53mm,多个所述腰形孔22的整体长度l为24.1~24.3mm,宽度w为3.4~3.6mm。

49.如图8所示,其示意了所述中框毛坯结构10进行纳米注塑的过程,由于所述中框毛坯结构10上预先在所述天线槽11、所述指纹孔12对应的纳米注塑位置上设置了所述通孔结构,因此在纳米注塑过程中,能够更好地排除里面的空气,使得纳米注塑时前段的冷胶从所述通孔结构处流出,有利于增强所述中框毛坯结构10和塑胶之间的结合力,避免结合处缝隙的产生,从而从根本上解决结合处容易藏酸吐酸的问题。

50.值得一提的是,本发明的所述中框毛坯结构10为金属或金属合金结构,例如铝金属或铝合金结构,本发明对所述中框毛坯结构10的具体材质不作限制。

51.可以理解的是,本发明在另一方面还提供了一种纳米注塑中框,所述纳米注塑中框由所述中框的制备方法制备得到。

52.总的来讲,本发明提供了一种中框及其制备方法,通过在所述中框毛坯结构10上预先增加通孔结构的方式,使得所述通孔结构能够在纳米注塑过程中更好地排出纳米注塑

位置中的空气和供纳米注塑的冷胶流出,以此增强了金属中框和塑胶之间的结合力,避免了结合缝隙的产生,解决了金属和塑胶结合处容易藏酸吐酸的问题。

53.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

54.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1