一种鞋底发泡成型模具及其成型方法与流程

1.本发明涉及发泡成型技术领域,特别涉及一种鞋底发泡成型模具及其成型方法。

背景技术:

2.鞋底在制作过程中,为了加强鞋底的韧性及强度,一些鞋类如篮球鞋或者跑鞋的鞋底通常会加入一块碳板,碳板即碳纤维板,其由环氧树脂和碳纤维丝粘合后形成的一种复合材料,碳板具有重量轻、韧性好及强度好等优点,使得制作而成的篮球鞋或者跑鞋有很高的弹性,延长使用寿命,同时在大运动量下鞋底不变形。

3.碳板鞋底通常包括第一底部、碳板及第二底部,传统的碳板鞋底的制作过程为:先将第一底部发泡成型,然后将第二底部发泡成型,最后将碳板一面粘接在第一底部上,碳板另一面粘接在第二底部上。

4.然而,传统碳板鞋底的制作过程步骤较多,花费的时间较长,需要使用两套模具分别制作第一底部及第二底部,成本高,将碳板粘接在第一底部与第二底部后,存在粘接不牢固的现象,影响整体强度。

技术实现要素:

5.本发明旨在至少在一定程度上解决上述技术中的技术问题之一。为此,本发明的一个目的在于提出一种鞋底发泡成型模具,其在发泡成型时,加强板一体成型,制作效率高,成本低,且整体强度更大。

6.本发明的第二个目的在于提出一种鞋底发泡成型方法。

7.为达到上述目的,本发明实施例一方面提出了一种鞋底发泡成型模具,包括第一模体及第二模体;

8.第一模体能够靠近或者远离第二模体,第一模体与第二模体之间形成用于发泡成型的腔体,第一模体内设置用于定位加强板一面的定位结构;第二模体内设置用于压紧加强板另一面的压紧结构。

9.根据本发明实施例的一种鞋底发泡成型模具,在制作鞋底时,可以先将加强板定位在第一模体上,然后第一模体往第二模体方向移动至一定距离后,往第二模体与第一模体之间形成的腔体内注入发泡颗粒,接着,使用水蒸气驱使发泡颗粒发泡,再接着,第一模体继续往第二模体方向移动,最终发泡颗粒发泡成型于腔体并部分包裹加强板,使得加强板牢固性极强,有效防止加强板脱离,整体强度大。因此,本发明在发泡成型时,加强板一体成型,制作效率高,成本低,且整体强度更大。

10.另外,根据本发明上述实施例提出的一种鞋底发泡成型模具,还可以具有如下附加的技术特征:

11.进一步,定位结构包括定位柱及支撑定位块,定位柱设置为多个,多个定位柱绕着支撑定位块分布。

12.进一步,定位柱的端部设置定位销。

13.进一步,定位销的端部呈圆台形。

14.进一步,定位柱包括用于定位加强板一端的第一定位柱及用于定位加强板另一端的第二定位柱。

15.进一步,第一定位柱与支撑定位块一侧之间形成第一腔体,第二定位柱与支撑定位块另一侧之间形成第二腔体。

16.进一步,第一定位柱的高度大于第二定位柱的高度。

17.进一步,支撑定位块的端部为用于贴合于加强板中部的弧形面。

18.进一步,压紧结构包括第一压紧结构、第二压紧结构及中部压紧结构;第一压紧结构所在的轴向中心线与第一定位柱所在的轴向中心线重合,第二压紧结构所在的轴向中心线与第二定位柱所在的轴向中心线重合,中部压紧结构与支撑定位块的弧形面相对应。

19.进一步,第二模体包括第一固定板及第二固定板,第一固定板及第二固定板之间形成容纳腔,第二固定板上设置通孔;每一压紧结构包括连接柱、压紧螺杆及弹性件,连接柱位于容纳腔内,连接柱设置在第一固定板上,压紧螺杆包括头部及杆部,压紧螺杆的头部可移动设置在容纳腔内,压紧螺杆的杆部穿过通孔并能插入腔体,弹性件一端套接在连接柱上,弹性件另一端抵靠在压紧螺杆的头部。

20.进一步,弹性件为压缩弹簧。

21.进一步,第二模体上设置进料口。

22.进一步,第一模体上设置限位槽,第二模体上设置限位凸起,第一模体靠近第二模体而合模后,限位凸起插入限位槽内。

23.为达到上述目的,本发明实施例第二方面提出了一种鞋底发泡成型方法,包括以下步骤:

24.步骤一,将加强板固定在第一模体的定位结构上;

25.步骤二,第一模体初步靠近第二模体,第一模体与第二模体的距离为放料距离;

26.步骤三,将发泡材料通过进料口注入第一模体与第二模体形成的腔体内;

27.步骤四,使用水蒸气加热将腔体内的发泡材料发泡;

28.步骤五,第一模体继续靠近第二模体,第一模体抵靠在第二模体上,减少腔体的容积,使相邻发泡粒子彼此融合;

29.步骤六,使用冷却水冷却,第一模体远离第二模体,取出制作完成的鞋底。

30.根据本发明实施例的一种鞋底发泡成型方法,在制作鞋底时,将加强板固定在第一模体的定位柱上,第一模体靠近第二模体,以使压紧螺杆的端部刚好抵靠在加强板表面,将发泡材料通过进料口注入第一模体与第二模体形成的腔体内,使用水蒸气加热将腔体内的发泡材料发泡,第一模体继续靠近第二模体,驱使第二模体上的限位凸起插入第一模体上的限位槽,减少腔体的容积,使相邻发泡粒子彼此融合,最后使用冷却水冷却,第一模体远离第二模体,取出制作完成的鞋底。由于步骤二中第一模体靠近第二模体时,第一模体与第二模体的距离为放料距离,步骤五中第一模体继续靠近第二模体以使第二模体上的限位凸起插入第一模体上的限位槽,使得经水蒸气发泡的材料继续压缩,使得发泡材料填充腔体,并部分包裹加强板,使得制作完后的鞋底中加强板不易脱落,整体强度大。

31.进一步,放料距离为30mm至35mm。

附图说明

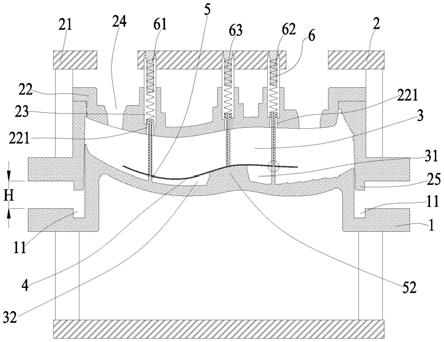

32.图1为根据本发明实施例的鞋底发泡成型模具注入发泡时的结构示意图;

33.图2为图1中的局部放大图;

34.图3为根据本发明实施例的鞋底发泡成型模具的分解图;

35.图4为根据本发明实施例的鞋底发泡成型模具合膜时的结构示意图;

36.图5为根据本发明实施例的第一模体与加强板的连接示意图;

37.图6为根据本发明实施例的加强板的结构示意图;

38.图7为根据本发明实施例的鞋底发泡成型模具另一角度的剖面图;

39.图8为根据本发明实施例的鞋底发泡成型模具制成的鞋底的结构示意图。

40.标号说明

41.第一模体1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

限位槽11

42.脚底纹路12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二抵靠斜面13

43.第二模体2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一固定板21

44.第二固定板22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔221

45.容纳腔23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进料口24

46.限位凸起25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一连接板26

47.第二连接板27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锯齿纹路271

48.第一抵靠斜面272

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

腔体3

49.第一腔体31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二腔体32

50.定位加强板4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

定位孔41

51.定位结构5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

定位柱51

52.定位销511

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一定位柱512

53.第二定位柱513

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑定位块52

54.压紧结构6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一压紧结构61

55.第二压紧结构62

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中部压紧结构63

56.连接柱64

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压紧螺杆65

57.头部651

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

杆部652

58.弹性件66

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

模具成型孔7。

具体实施方式

59.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

60.如图1至图8所示,本发明实施例的一种鞋底发泡成型模具,包括第一模体1及第二模体2;第一模体1能够靠近或者远离第二模体2,第一模体1与第二模体2之间形成用于发泡成型的腔体3,第一模体1内设置用于定位加强板4一面的定位结构5;第二模体2内设置用于压紧加强板4另一面的压紧结构6。本示例中,加强板4以碳板为例,当然,也可以为其他类型的加强板4。

61.在制作鞋底时,可以先将加强板4定位在第一模体1上,然后第一模体1往第二模体

2方向移动至一定距离后,往第二模体2与第一模体1之间形成的腔体3内注入发泡颗粒,接着,使用水蒸气驱使发泡颗粒发泡,再接着,第一模体1继续往第二模体2方向移动,最终发泡颗粒发泡成型于腔体3并部分包裹加强板4,使得加强板4牢固性极强,有效防止加强板4脱离,整体强度大。因此,本发明在发泡成型时,加强板4一体成型,制作效率高,成本低,且整体强度更大。

62.可选地,定位结构5包括定位柱51及支撑定位块52,定位柱51设置为多个,多个定位柱51绕着支撑定位块52分布。多个定位柱51及支撑定位块52从多个角度定位碳板,从而防止发泡过程中碳板产生晃动情形,提高稳定性。

63.本示例中,定位柱51的端部设置定位销511,碳板上可以设置定位孔41或者定位槽,定位孔41或者定位槽的内径略大于定位销511,定位销511可以插入碳板的定位孔41或者定位槽,防止碳板晃动。其中,定位销511的端部可以呈圆台形,对应地,定位孔41或者定位槽也可以为圆台形,如此,在定位销511插入碳板的定位孔41或者定位槽时,定位孔41或者定位槽的侧壁可以沿着定位销511的外壁滑入,从而使得定位更加方便,极大提高定位效率。

64.在一些示例中,定位柱51包括用于定位加强板4一端的第一定位柱512及用于定位加强板4另一端的第二定位柱513。第一定位柱512可以定位碳板前部,第二定位柱513可以定位碳板后部,支撑定位块52可以定位碳板中部。其中,第一定位柱512与支撑定位块52一侧之间形成第一腔体31,第二定位柱513与支撑定位块52另一侧之间形成第二腔体32。也就是说,在发泡时,发泡材料进入第一腔体31及第二腔体32内,使得碳板被发泡材料大部分包裹,使得碳板与发泡后的材料结合后,稳定性强。

65.作为一个示例,第一定位柱512的高度大于第二定位柱513的高度,也就是说,碳板从侧面看呈弧线形,碳板的前部较低,碳板的后部较高,第一定位柱512的高度大于第二定位柱513的高度能有效将碳板贴合定位。本示例中,支撑定位块52的端部为用于贴合于加强板4中部的弧形面521。在发泡成型后,支撑定位块52对应的碳板位置暴露于空气中,使得碳板整体强度更大,在使用该鞋底制作完成鞋子后,使用鞋子时,鞋子的前部及后部承受的压力较大,碳板中部位置暴露于空气中,能够缓冲鞋子使用过程中的冲击力,提高使用寿命,减少发泡材料的成本,同时整体更为美观。

66.在一些示例中,压紧结构6包括第一压紧结构61、第二压紧结构62及中部压紧结构63;第一压紧结构61所在的轴向中心线与第一定位柱512所在的轴向中心线重合,第二压紧结构62所在的轴向中心线与第二定位柱513所在的轴向中心线重合,中部压紧结构63与支撑定位块52的弧形面521相对应,通过一一对应关系设置压紧结构6及定位结构5,使得碳板所在的一面上的定位孔41或者定位槽被定位结构5定位,而碳板所在的另一面上的定位孔41或者定位槽对应位置被压紧结构6压紧,从而使得受力点位于同一位置,防止两面受力不均匀而产生不稳定现象,进一步提高稳定性。

67.本示例中,第二模体2包括第一固定板21及第二固定板22,第一固定板21及第二固定板22之间形成容纳腔23,第二固定板22上设置通孔221;每一压紧结构6包括连接柱64、压紧螺杆65及弹性件66,连接柱64位于容纳腔23内,连接柱64设置在第一固定板21上,压紧螺杆65包括头部651及杆部652,压紧螺杆65的头部651可移动设置在容纳腔23内,压紧螺杆65的杆部652穿过通孔221并能插入腔体3,弹性件66一端套接在连接柱64上,弹性件66另一端

抵靠在压紧螺杆65的头部651。其中,弹性件66可以为压缩弹簧。

68.也就是说,在将碳板固定在第一模体1上后,第一模体1往靠近第二模体2的方向移动,移动至压紧螺杆65的端部抵接在碳板的表面时,停止移动,然后可以往腔体3内注入发泡材料,如可以注入eptu发泡材料,etpu即发泡的热塑性聚氨酯弹性体,采用物理发泡技术,俗称“爆米花”,etpu具有优异的回弹和缓冲性能。接着使用水蒸气驱使发泡材料发泡,再然后,第一模体1继续往靠近第二模体2的方向移动,此时弹性件66被压缩,最后经冷却最终形成鞋底。在脱模时,第一模体1往远离第二模体2的方向移动,弹性件66恢复原状而驱使压紧螺杆65的杆部652在腔体3内移动,从而带动鞋底脱离第二模体2的内表面,便于脱模。

69.本示例中,脱模而将鞋底取出后,由于鞋底从压紧螺杆65上取出,使得鞋底中存在模具成型孔7,即模具成型孔7对应原来压紧螺杆65上的位置,模具成型孔7使得鞋底在使用时,具有一定的透气性。

70.本示例中,如图5和图7所示,同一模具中可以同时制作一双鞋底,即将左右两碳板放入一模具中,从而一次成型两鞋底,提高制造效率。

71.为了便于发泡材料的注入,本示例中,第二模体2上设置进料口24。

72.在一些示例中,第一模体1上设置限位槽11,第二模体2上设置限位凸起25,第一模体1靠近第二模体2而合模后,限位凸起25插入限位槽11内。

73.其中,如图3所示,第二模体2还包括第一连接板26及第二连接板27,第一连接板26一侧与第二固定板22连接,第一连接板26相邻的外侧与第一固定板21一端连接,第一连接板26端部形成所述一限位凸起25;第二连接板27与第一连接板26相对设置,第二连接板27一侧与第二固定板22连接,第二连接板27相邻的外侧与第一固定板21另一端连接,第二连接板27端部形成所述另一限位凸起25。

74.在一些示例中,第二连接板27内侧设置锯齿纹路271及第一抵靠斜面272,第一抵靠斜面272位于锯齿纹路271下方,第一模体1上设置脚底纹路12及第二抵靠斜面13,第一模体1靠近第二模体2而合模后,第二抵靠斜面13抵靠在第一抵靠斜面272上。

75.锯齿纹路271使得制作完成的鞋底脚后跟上部具有锯齿状,从而便于与鞋面进行连接,提高与鞋面的连接强度。而脚底纹路12使得制作完成的鞋底脚底部具有防滑纹,提高防滑效果,增大摩擦力。

76.本示例中,一碳板对应的定位柱51设置为四个,碳板正视角度呈弧形,俯视角度大致呈x型,其中两定位柱51位于x型的前两臂上,后两定位柱51位于x型的后两臂上,并且后两定位柱51突出于脚底纹路12,以使成型后鞋底的摩擦力增大,同时,脱模后,由于后两定位柱51的存在,使得鞋底脚底部的防滑纹中具有两模具成型孔7,可以提高透气性。

77.本发明还提出了一种鞋底发泡成型方法,包括以下步骤:

78.步骤一,将加强板4固定在第一模体1的定位结构5上;

79.步骤二,第一模体1初步靠近第二模体2,第一模体1与第二模体2的距离为放料距离h;

80.步骤三,将发泡材料通过进料口24注入第一模体1与第二模体2形成的腔体3内;

81.步骤四,使用水蒸气加热将腔体3内的发泡材料发泡;

82.步骤五,第一模体1继续靠近第二模体2,第一模体1抵靠在第二模体2上,减少腔体3的容积,使相邻发泡粒子彼此融合;

83.步骤六,使用冷却水冷却,第一模体1远离第二模体2,取出制作完成的鞋底。

84.在制作鞋底时,将加强板4固定在第一模体1的定位柱51上,第一模体1靠近第二模体2,以使压紧螺杆65的端部刚好抵靠在加强板4表面,将发泡材料通过进料口24注入第一模体1与第二模体2形成的腔体3内,使用水蒸气加热将腔体3内的发泡材料发泡,第一模体1继续靠近第二模体2,驱使第二模体2上的限位凸起25插入第一模体1上的限位槽11,减少腔体3的容积,使相邻发泡粒子彼此融合,最后使用冷却水冷却,第一模体1远离第二模体2,取出制作完成的鞋底。由于步骤二中第一模体1靠近第二模体2时,第一模体1与第二模体2的距离为放料距离h,步骤五中第一模体1继续靠近第二模体2以使第二模体2上的限位凸起25插入第一模体1上的限位槽11,使得经水蒸气发泡的材料继续压缩,使得发泡材料填充腔体3,并部分包裹加强板4,使得制作完后的鞋底中加强板4不易脱落,整体强度大。

85.在一些示例中,放料距离h为30mm至35mm,通过设置第一模体1靠近第二模体2的行程,以形成放料距离h,使得压紧螺杆65的端部刚抵靠在碳板后,第一模体1停止运动,然后可以通过进料口24往腔体3内注入etpu发泡材料,水蒸气驱使发泡材料发泡时,第一模体1继续靠近第二模体2,以使发泡材料进一步压缩,使得制作完成的鞋底密度较大,强度高,使用寿命长。经过测试,最终得出放料距离h为30mm至35mm时,将发泡材料置于腔体3后,再驱使第一模体1靠近第二模体2,得到的鞋底密度大,强度高。当放料距离h小于30mm时,密度小,强度不够,当放料距离h大于35mm时,密度过大而导致性能不佳,同时放置的发泡材料多,成本大。

86.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1