层叠成形系统以及层叠成形方法与流程

1.本发明涉及具备真空层叠装置和冲压装置的层叠成形系统以及使用真空层叠装置和冲压装置的层叠成形方法。

背景技术:

2.作为具备真空层叠装置和冲压装置的层叠成形系统,在真空层叠装置的后工序中存在具备一台冲压装置的结构与具备两台冲压装置的结构。作为在真空层叠装置的后工序中具备一台冲压装置的结构已知专利文献1中记载的内容。配置于专利文献1的真空层叠装置的后工序中的平坦化冲压装置具备限位开关并检测中间层叠品的夹持。另外,作为在真空层叠装置的后工序中配置两台冲压装置已知专利文献2、专利文献3中记载的内容。尤其是专利文献3中记载第二平面冲压机构3通过伺服电机的动作而一对金属板中的至少一个向另一个可进退的内容。并且,记载了:伺服电机53的转数基于来自可编程逻辑控制器(plc)的指令信号以及反馈的压块46、47之间的距离信息、通过伺服放大器(省略图示)进行控制。

3.现有技术文献

4.专利文献1:日本特开2005-66967号公报

5.专利文献2:日本特开2002-120100号公报

6.专利文献3:日本特开2020-28980号公报

7.可是,关于上述专利文献3,存在由于是仅第二平面冲压机构3基于距离信息进行层叠成形品的推压的方式而产生如下问题的情况。即,在第一平面冲压机构中,由于仅以预定的压力推压层叠成形品,因此从第一平面冲压机构向第二平面冲压机构输送的层叠成形品会存在厚度不均。因此,在一部分的层叠成形品中,会存在即使用第二平面冲压机构成为所期望的距离进行推压也会在最终成形品中留有厚度不均、勉强成为所期望的距离的方式进行推压的结果会发生假想的压力以上的压力,产生层叠(树脂)膜熔融并向层叠成形品的侧方流出等的不良的情况。

8.另外,在第一平面冲压机构中使用通过一般的压力控制阀进行控制的液压缸的情况下,会在冲压工序中存在压力控制应答性差这样的问题。其他课题与新特征会从本说明书的叙述以及附图中清楚。

技术实现要素:

9.一实施方式的层叠成形系统在具备真空层叠装置和冲压装置的层叠成形系统中,在真空腔室内进行层叠成形的真空层叠装置、设置于上述真空层叠装置的后工序的至少两台连续的冲压装置分别具备位置控制要素。

10.本发明的效果如下。

11.根据上述一实施方式,例如适用于层叠成形系统等,能够提供一种能良好地进行层叠成形品的层叠成形的层叠成形系统。

附图说明

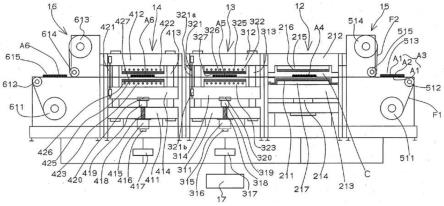

12.图1是第一实施方式的层叠成形系统的概略说明图。

13.图2是表示第一实施方式的第一冲压装置以及第二冲压装置的控制的方框图。

14.图3是表示由第一实施方式的第一冲压装置进行的第一冲压工序的加压成形的说明图。

15.图4是表示由第一实施方式的第二冲压装置进行的第二冲压工序的加压成形的说明图。

16.图5是第二实施方式的层叠成形系统的概略说明图。

17.图6是第三实施方式的层叠成形系统的概略说明图。

18.图中:1、2、3—层叠成形系统,12、22、32—真空层叠装置,13、23、33—第一冲压装置,14、24、34—第二冲压装置,17—控制装置,212、312、412、2312、2412—上盘,213、314、414、2314、2414—下盘,322、323、422、423、2322、2323—加压块,315、415、3411、3511—伺服电机,317、417—伺服放大器,320、420—负载传感器,321、421、2318、2418—线性标尺,a4—一次层叠成形品,a5—二次层叠成形品,a6—层叠成形品。

具体实施方式

19.关于本发明的第一实施方式的层叠成形系统1,参照剖面表示一部分的图1说明真空层叠装置12、第一冲压装置13与第二冲压装置14。层叠成形系统1在真空层叠装置12的后工序中连续地设置第一冲压装置13与第二冲压装置14的两台冲压装置13、14。另外,层叠成形系统1在真空层叠装置12的前工序中具备载体膜输送装置15,并且,在第二冲压装置14的后工序中具备载体膜卷绕装置16。而且,层叠成形系统1具备控制装置17。上述控制装置17连接于真空层叠装置12、第一冲压装置13、第二冲压装置14、载体膜输送装置15以及载体膜卷绕装置16而进行层叠成形系统1整体的控制。

20.从前工序开始按顺序首先说明载体膜输送装置15。兼做基板a1和层叠膜a2的输送装置和拉紧装置的载体膜输送装置15具备下侧的卷出滚筒511以及从动滚筒512。从上述卷出滚筒511卷出的下载体膜f1在从动滚筒512的部分向水平状态改变方向。在下载体膜f1成为水平状态的部分设置载置作为从前工序重叠输送而来的被成形材料的基板a1和层叠膜a2的载置台部513。另外,载体膜输送装置15具备上侧的卷出滚筒513以及从动滚筒515,从上述卷出滚筒514卷出的上载体膜f2在从动滚筒515的部分重叠在由基板a1和层叠膜a2构成的层叠成形物a3上。被这些载体膜f1、f2夹持而输送基板a1和层叠膜a2。并且,通过在真空层叠装置12、第一冲压装置13、第二冲压装置14中经由载体膜f1、f2进行层叠成形,防止层叠膜a2融化而附着于装置部分。另外,载体膜f1、f2的使用还具有尤其在第一冲压装置13与第二冲压装置14中在对一次层叠成形品a4与二次层叠成形品a5加压时施加一定的缓冲作用的优点。

21.其次,关于配置于载体膜输送装置15的后工序的真空层叠装置12进行说明。真空层叠装置12是在真空状态下的腔室c内通过隔膜211等的加压体对由基板a1与层叠膜a2构成的层叠成形物a3加压而层叠成形为一次层叠成形品a4的装置。真空层叠装置12相对于固定地设置的上盘212通过升降机构214可升降地设置下盘213,在包括外框的下盘213上升并与上盘212抵接时可在内部形成腔室c。升降机构214由液压缸构成,但可以在真空层叠装置

12的升降机构214中使用电机、气缸。在真空层叠装置12的升降机构214中使用电机而不使用液压机构的情况下,与后述的将第一冲压装置13与第二冲压装置14的驱动源作为电机相应地实现层叠成形系统1整体的电动化,提高在无尘室内配置层叠成形系统1时的洁净度。腔室c连接于未图示的真空泵,能吸引内部空间的大气而形成真空状态的腔室c。并且,在本发明中,真空状态是指已被减压至预定值的状态。

22.在上盘212的中央的下表面安装有由未图示的加热器加热的热板215,在热板215的表面安装有未图示的具有耐热性的橡胶膜等的弹性体薄板216。另一方面,在下盘213的中央的上表面也安装有由未图示的加热器加热的热板217。另外,在下盘213的上述热板217的周围的部分上以覆盖热板217上表面的方式安装有作为加压体的由耐热性橡胶膜形成的隔膜211。并且,通过由未图示的压缩机向隔膜211的背面侧输送加压空气,隔膜211在腔室c内膨胀而在与热板217之间对基板a1与层叠膜a2加压。并且,真空层叠装置12的隔膜211可以是安装于上盘212并从上盘212侧推压由基板a1与层叠膜a2构成的层叠成形物a3的结构。另外,真空层叠装置12可以是分别在上下的加压块的平坦的加压面上粘贴橡胶、任一加压块向另一加压块前进而推压层叠成形物a3的结构。在上下加压块的平坦的加压面上分别粘贴橡胶板的冲压装置的情况下,加压机构既可以是使用伺服电机等的结构也可以是使用液压缸的结构。在冲压装置通过液压缸进行加压的情况下,除了仅进行压力控制以外,还可以是进行位置控制与压力控制两者的控制、仅进行位置控制的控制。另外,在冲压装置中使用伺服电机等的电机等的情况下除了仅进行压力控制以外也可以进行位置控制与压力控制两者的控制、仅位置控制的控制。在冲压装置中使用伺服电机等的电机进行位置控制的情况下,除了安装于伺服电机上的旋转编码器以外,还可以使用格外设置于冲压装置上的位置传感器进行位置控制。另外,真空层叠装置可以是在真空状态的腔室内分别设置于上下的滚筒之间进行层叠成形的滚筒式层叠机。

23.其次,关于在上述真空层叠装置12的后工序配置于串联方向上的第一冲压装置13进行说明。第一冲压装置13是再次加压在真空层叠装置12中加压成形而具备凹凸部的由被层叠件a1与层叠膜a2形成且在层叠膜a2侧残留凹凸状态下的一次层叠成形品a4而加压成形为更平坦的二次层叠成形品a5的装置。第一冲压装置13具备设置于下方的大致矩形的底盘311、分别竖直设置于位于上述底盘311上方的大致矩形的固定盘即上盘312的四角附近之间的四根拉杆313。并且,第一冲压装置13的作为大致矩形的可动盘314在底盘311与上盘312之间可升降移动。另外,第一冲压装置13是将伺服电机315等的电机作为驱动源的结构,在底盘311上安装有加压机构的伺服电机315。

24.伺服电机315具备旋转编码器316,并且,连接于伺服放大器317,伺服放大器317连接于上述控制装置17。在伺服电机315的驱动轴上连接滚珠丝杠318、或上述驱动轴自身为滚珠丝杠。另一方面,在下盘314的下表面固定滚珠丝杠机构的滚珠丝杠螺母319,上述滚珠丝杠318插通滚珠丝杠螺母319。而且,在下盘314与滚珠丝杠螺母319之间安装有负载传感器320。并且,安装负载传感器320的部分只要是承受冲压工序的加压力的部分则不限定,作为一例可以是伺服电机315的安装部分。

25.根据上述结构,第一冲压装置13通过伺服电机315的动作使下盘314相对于上盘312升降。并且,第一冲压装置13的滚珠丝杠机构可以是在安装于伺服电机315的驱动轴与滚珠丝杠318的皮带轮之间安装皮带并通过皮带传递驱动力的结构。而且,第一冲压装置13

的滚珠丝杠机构可以是在底盘311上旋转自如地安装滚珠丝杠螺母319、滚珠丝杠318升降的结构。另外,通过用罩覆盖滚珠丝杠318的部分而能够防止润滑脂的扩散,有助于无尘室内的洁净度提高。而且,第一冲压装置13可以是使用连杆机构、曲柄机构、楔形机构等的倍力机构、与之类似的结构的装置。另外,在上述示例中,第一冲压装置13通过一个伺服电机315进行加压成形,但不排除使用两个以上的伺服电机315或两个以上滚珠丝杠机构进行加压成形的装置。而且,伺服电机以外可以使用可闭环控制的直线电机。并且,第一冲压装置13可以是使用上述机构中的任一机构而使上盘312相对于下盘314升降的装置。

26.在上盘312的侧面与下盘314的侧面之间安装有作为位置传感器的线性标尺321。线性标尺321在任意一个盘上安装有标尺321a,在另一盘上安装有作为测量部的滑块321b。相对于上盘312的下盘314的位置(距离)也能够用伺服电机315的旋转编码器316检测。可是,在滚珠丝杠318与滚珠丝杠螺母319之间存在些许的间隙、在拉杆313与滚珠丝杠318上产生热膨胀。因此,希望通过线性标尺321直接地测量相对于上盘312的下盘314的位置(距离)的情况多。作为线性标尺321等的位置传感器的分辨率作为一例优选0.002mm以下的型号,更优选0.001mm以下并能实用化的分辨率0.0001mm、分辨率0.000025mm等的最小分辨率单位以上的型号。

27.安装于第一冲压装置13的线性标尺321可以只是一个,但可以相对于载体膜f1、f2的行进方向在上盘312与下盘314的两侧侧面上各安装一个合计2个、或各二个合计4个。并且,在两侧侧面安装合计4个位置传感器的情况下能够检测相对于上盘312的下盘314的平行度。或者,设置位置传感器的位置可以是连接加压块322、323的位置、连接底盘311与下盘314的位置。而且,第一冲压装置13一般是具备以下盘314的位置不会超过机械设计上的下降临界点、上升临界点等为目的而可检测未图示的限位开关或接近开关等的位置的安全开关。

28.在第一冲压装置13的上盘312与下盘314的各对置面上隔着未图示的隔热板分别安装加压块322、323。在加压块322、323上具备筒式加热器等的温度控制机构。由于加压块322、323的加压面327的结构分别相同,因此关于一个加压块322的加压面327进行说明。在加压块323的表面上安装橡胶、树脂薄膜、纤维薄板等的缓冲材料325。上述缓冲材料325的厚度作为一例为0.05mm至3.00mm。并且,在上述缓冲材料325的表面作为一例安装由0.2mm至3.00mm板厚的可弹性变形的不锈钢等材质构成的金属板326。并且,上述金属板326的与缓冲材料325接触的面的相反侧表面为加压面327。

29.并且,构成第一冲压装置13的加压面的部件可以是氟橡胶薄板等的具有耐热性的弹性体薄板。在该情况下,弹性体薄板的硬度(肖氏a硬度)并不限于此,作为一例能使用30至80,更优先40至70的硬度。另外,第一冲压装置13不具备可为真空状态的腔室,但可以是具备可为真空状态的腔室、在真空腔室内进行加压成形的结构。

30.其次,参照图2关于涉及第一冲压装置13的加压成形的控制方框图进行说明。第一冲压装置13是具有位置控制要素的装置。在控制装置17中具备力指令信号输出部701与位置指令信号输出部702。力指令信号输出部701与位置指令信号输出部702连接于作为上位控制部的顺序控制部703,从顺序控制部703输送各种成形条件等。另外,顺序控制部703连接于设定输入显示部704、存储部705。

31.另外,第一冲压装置13的负载传感器320连接于控制装置17的加算器706。并且,从

力指令信号输出部701输出的指令信号与从负载传感器320输出的信号在加算器706中进行比较及加算。而且,线性标尺321连接于控制装置17的加算器707。并且,从位置指令信号输出部702输出的指令信号与从线性标尺321输出的信号在加算器707中进行比较及加算。而且,从上述加算器706、707中的至少一个输出的信号经过力位置比较切换部708以及指令信号生成部709向伺服放大器317输送。另外,伺服电机315的旋转编码器316连接于伺服放大器317。并且,从指令信号生成部709输出的信号与从旋转编码器316输出的信号相加。并且,图2的控制方框图是概念性的图,实际上也可以在第一冲压装置13侧上具备全部功能等,并不限于图2的结构。

32.其次,关于在第一冲压装置13的后工序中连接于串联方向而配置的第二冲压装置14进行说明。第二冲压装置14是将在第一冲压装置13中层叠成形的二次层叠成形品a5再次加压而加压成形为完全平坦的层叠成形品a6的装置。第一实施方式的层叠成形系统1的第二冲压装置14的加压机构等的结构与第一冲压装置13大致相同。

33.第二冲压装置14具备设置于下方的大致矩形的底盘411、在位于上述底盘411的上方的大致矩形的作为固定盘的上盘412的四角附近之间分别竖直设置的四根拉杆413。并且,第二冲压装置14能够使作为矩形的可动盘的下盘414在底盘411与上盘412之间升降移动。另外,第二冲压装置14是将电机作为驱动源的结构,在底盘411上安装加压机构的伺服电机415。在第一实施方式中,第二冲压装置14的伺服电机415能使用额定输出等的样式与第一冲压装置13的伺服电机315相同的型号。可是,第一冲压装置13可以使用大输出的伺服电机315,相反,第二冲压装置14也可以使用大输出的伺服电机415。

34.伺服电机415具备旋转编码器416,并且,连接于伺服放大器417,伺服放大器417连接于上述控制装置17。在伺服电机415的驱动轴上连接滚珠丝杠418、或上述驱动轴自身为滚珠丝杠。另一方面,在下盘414的下表面固定滚珠丝杠机构的滚珠丝杠螺母419,上述滚珠丝杠418插通滚珠丝杠螺母419。而且,在下盘414与滚珠丝杠螺母419之间安装负载传感器420。因此,第二冲压装置14通过伺服电机415的动作使下盘414升降。并且,第二冲压装置14的加压机构也与上述第一冲压装置13同样可变更为各种样式。假设第二冲压装置14中只进行包含位置控制要素的控制的情况下,也会有不安装负载传感器420的情况。另外,在上盘412的侧面与下盘414的侧面之间与第一冲压装置13同样地安装有作为位置传感器的线性标尺421。线性标尺421的性能与第一冲压装置13相同。可是,在想要更准确地只检测最终的层叠成形品a6的板厚的情况下可以采用比第一冲压装置13的线性标尺321分辨率更高的部件作为第二冲压装置14的线性标尺421。位置传感器在使用线性标尺321的情况下可以不选择磁感式、光学式、静电容量式等种类,而选择超声波传感器等。

35.在第二冲压装置14的上盘412与下盘414的各对置面上分别安装加压块422、423。在上述加压块422、423中具备筒式加热器等的温度控制机构。由于加压块422、423的加压面427的结构分别相同,因此关于一个加压块423的加压面427进行说明。在加压块423的表面上安装橡胶、树脂膜、纤维板等的缓冲材料425。上述缓冲材料425的厚度作为一例是0.02mm至2.00mm。

36.第二冲压装置14的缓冲材料425的缓冲作用与第一冲压装置13的缓冲材料325的缓冲作用相同,优选更小。因此,缓冲材料425为相同材料的情况下优选第二冲压装置14的缓冲材料425厚度相同或使厚度变薄的情况多。另外,在第一冲压装置13的缓冲材料325与

第二冲压装置14的缓冲材料厚度相同的情况下,优选第二冲压装置14的缓冲材料425使用相同材料或硬度高的情况多。并且,在上述缓冲材料325的表面上作为一例安装0.2mm至3.00mm板厚的由可弹性变形的不锈钢等的材质构成的金属板426。并且,上述金属板426的与缓冲材料425接触的面的相反侧的表面为加压面427。关于第二冲压装置14的控制方框图,由于与第一冲压装置13的控制方框图大致相同而引用上述说明。

37.其次,关于设置于第二冲压装置14的后工序的载体膜卷绕装置16进行说明。载体膜卷绕装置16是兼做载体膜f1、f2的输送装置与拉紧装置的装置。载体膜卷绕装置16具备下侧的卷出滚筒611以及从动滚筒612,通过上述卷绕滚筒611卷绕下载体膜f1。另外,载体膜卷绕装置16具备上侧的卷绕滚筒613以及从动滚筒614,在上述从动滚筒614的部分从层叠成形品a6剥离上载体膜f2,上载体膜f2被卷绕于上述上侧的卷绕滚筒613。并且,在以水平状态仅输送下载体膜f1的部分设置层叠成形品a6的取出台部615。并且,作为载体膜f1、f2的输送装置,可以设置把持载体膜f1、f2两侧并向后工序拉伸的移载装置(所谓的夹紧式输送装置)。

38.其次,关于使用第一实施方式的层叠成形系统1的被层叠件a1与层叠膜a2的层叠成形方法进行说明。在连续成形时的层叠成形系统1中,在隔膜式的真空层叠装置12、第一冲压装置13、第二冲压装置14中通过控制装置17的顺序控制能同时并批量处理地进行层叠成形。可是,这里沿作为一批次量的被层叠件即基板a1与层叠膜a2的层叠成形物a3的成形顺序进行说明。

39.载置于载体膜输送装置15的载置台部513上的被层叠件a1是由具有粘接于基板表面的铜箔部分的凸部与没有铜箔部分的凹部构成的凹凸部的构造用的电路基板。铜箔的厚度(相对于基板部分的高度)并不限于此,是数μm至数十μm左右,基本上为0.1mm以下。在上述电路基板a1的上下分别重合层叠膜a2,构成构造成形用的层叠成形物a3。并且,图1中层叠成形物a3记载一个,但可以是同时多个层叠成形物a3载置于载置台部513而进行层叠成形的结构。

40.并且,载置于载置台部513的上述层叠成形物a3随着卷绕滚筒611、613的旋转驱动与上下载体膜f1、f2一起移动,向开放状态下的真空层叠装置12的腔室c内输送并定位。其次,真空层叠装置12封闭腔室c并通过未图示的真空泵进行减压,形成真空状态(减压状态)的腔室c。并且,向隔膜211的背面侧送入加压空气而使隔膜211向腔室c内膨胀,在与安装于上盘212侧的热板215的弹性体薄板216之间加压由基板a1与层叠膜a2构成的层叠成形物a3。由此时的隔膜211产生的加压力(施加于层叠成形物a3的单位面积的压力)作为一例为0.3mpa至1.5mpa,以在基板a1的凹部中埋入层叠膜a2的形式进行基板a1与层叠膜a2的连接,层叠成形一次层叠成形品a4。可是,通过真空层叠装置12而层叠成形的一次层叠成形品a4的层叠膜a2的表面还是模仿基板a1的凹凸部的形状而留下凹凸的状态。另外,此时,在所使用的层叠膜的无机材料含有率高的情况(作为一例sio2为35至75重量%的层叠膜)中由于熔融树脂的流动性低而更容易留下凹凸。

41.若在真空层叠装置12中层叠成形具备凹凸部的由被层叠件a1与层叠膜a2构成且粘贴两者而成的一次层叠成形品a4则腔室c开放。并且,上述一次层叠成形件a4通过由载体膜卷绕装置16进行的接下来的载体膜f1、f2的输送,向后工序的第一冲压装置13的上盘312与下盘314之间搬运,停止于预定的加压位置。

42.其次,第一冲压装置13的伺服电机315进行动作,下盘314以及加压块323上升而开始第一冲压工序。在第一冲压工序中进行包含位置控制要素的加压控制。最初,下盘314以及加压块323在加压面327抵接于下载体膜f1不久之前的速度切换位置p1、或上载体膜f2抵接于上盘412侧的加压面327不久之前的位置之前通过伺服电机315以高速被移动控制。可是,若到达上述位置通过旋转编码器16、线性标尺321、或限位开关、接近开关等检测,则通过伺服电机315以低速被移动控制,在一次层叠成形品a4被夹持于加压面427、427之间时能够减少急剧地施加过载的情况。一次层叠成形品a4被加压面427、427夹持的情况可以通过检测伺服电机315的转矩而掌握、或可以通过到达预先设定的位置p2而进行推断。

43.若一次层叠成形品a4被加压面427、427夹持,则向第一冲压工序中的第一加压工序pr1转移。在第一加压工序pr1中,检测负载传感器320的值进行由力控制进行的反馈控制。从力指令信号输出部701输出力的指令信号的值,与由负载传感器320检测的力信号的值比较而进行加法。并且,由于第一加压工序pr1仅是力控制,因此力位置比较切换部708原样通过,在指令信号生成部709中作为对伺服放大器317的速度控制的指令值被发送。

44.并且,在伺服放大器317中,生成伺服电机315的转数与电流值并向伺服电机315发送。并且,如上述,伺服电机315的控制通过力控制进行,但力能够换算为施加于一次层叠成形品a4的单位面积的压力(面压)而表示。在本实施方式的层叠成形方法中,上述面压作为一例优选0.3mpa至1.5mpa,尤其是优选面压比真空层叠装置12低的情况多。并且,在第一加压工序pr1中,下盘314以及加压块323进一步上升到达预先设定的位置p3(与加压面327、327之间的距离相同)并通过线性标尺321检测、或者、若经过预定的时间则接下来向第一冲压工序中的第二加工工序pr2转移。或者,通过线性标尺321或旋转编码器316中的至少一个的检测值向第二加压工序pr2转移。

45.在第二加压工序pr2中进行使位置控制要素优选的加压控制。检测线性标尺321的值并向目标位置p4进行位置控制(或速度控制)的反馈控制。从位置指令信号输出部702输出指令信号的值,与由线性标尺321检测的位置信号的值比较并进行加法计算。另外,负载传感器320的值也总是检测,通过加算器706向力位置比较切换部708发送。并且,在负载传感器320的检测值中作为一例设置二级阈值,在负载传感器320的检测值超过最初的阈值的情况下在位置控制的指令值中进行减法计算。另外,在负载传感器320的检测值超过最后的阈值的情况下将位置控制的指令信号的指令值作为相对于前次指令值减去的指令值,或者暂时性或在完成第二冲压工序pr2之前停止位置信号指令值的输出。

46.在第二加压工序pr2也向伺服放大器317发送速度控制的指令值而主要进行电流值的控制。在伺服放大器417与伺服电机415之间进行使用旋转编码器316的速度控制。由此,在第二冲压工序中,下盘314的位置基于由线性标尺321检测的值而能准确地控制。并且,以若下盘314的位置成为目标位置p4,则伺服电机415维持现在位置的方式进行控制(包含伺服锁定、伺服断开),加压成形正确板厚t1的二次层叠成形品a5。可是,在位置控制时产生大的位置偏差而被加压的一次层叠成形品a4产生压力异常的情况下,由于根据上述力检测而位置的指令值变更为后退侧并中止加压,因此能够防止因过压而导致的厚度减少、熔融树脂向侧方流出等的次品的产生。并且,在上述第二加压工序pr2中,也能够为,即使是相对于目标位置(指令位置)最终不能够到达其位置的情况(不能推压的情况)下,只要是被允许的板厚的范围内就可以。

47.并且,第二加压工序pr2如果是使用位置控制要素的控制,可以进行使力优先的控制。作为一例在与第一冲压工序相同地检测了负载传感器320的值的力控制中,还可以以一定的比例加上位置控制的反馈控制。或者可以将速度控制要素作为前反馈控制信号而相加。还可以与由线性标尺321检测的位置对应地改变从力指令信号输出部701输出的力信号的指令值。

48.并且,第一冲压工序的各加压工序并不限于上述,还可以是加压工序多的工序。另外,各工序中使用位置控制要素的加压成形即使是将速度控制的要素使用于一部分或全部的方法也为包含于广义意思的位置控制要素。并且,包含速度控制的位置控制要素可以是控制电流值的控制、电压值的控制、转矩值的任意一个而进行伺服电机315的控制的要素。另外,作为与本发明的方案2对应的装置,将伺服电机315作为驱动源的第一冲压装置13可以是在全部的加压工序中只进行力控制的装置。即使是那样的情况,由使用伺服电机315的第一冲压装置13进行的力控制相比于使用通过现有一般的压力控制阀进行控制的液压缸的冲压装置的压力控制可对一次层叠成形品进行高精度的加压控制,也会减少厚度不均。

49.另外,此时的第一冲压装置13的加压块322、323的温度因基板a1、层叠膜a2的材质不同而不同,因此并不限于此,优选控制为80℃至200℃、更优选控制为90℃至150℃。

50.并且,若经过预定时间而第一冲压装置13的第二加压工序pr2结束且层叠成形二次层叠成形品a5,则下盘314下降。此时形成的二次层叠成形品a5的表面由于通过在第一冲压装置13的加压面327上经由缓冲材料325具备具有弹性的金属板326的加压块322、323进行加压成形,因此在一次层叠成形品a4的表面上残留的凹凸能更平坦地被加工。并且,通过由载体膜卷绕装置16进行的下一卷出滚筒511以及从动滚筒512、由卷出滚筒414以及从动滚筒515进行的载体膜f1、f2的输送、卷绕滚筒611、613的载体膜f1、f2的卷绕,上述二次层叠成形品a5向第一冲压装置13的后工序的第二冲压装置14的上盘412与下盘414之间搬送,停止在预定的加压位置。

51.其次,第二冲压装置14的伺服电机415进行动作,与第一冲压装置13的控制相同,下盘414以及加压块423高速上升,在速度切换位置p11切换为低速,不久,在抵接点p12,二次层叠成形品a5被加压面427、427夹持。在第二冲压装置14中也能进行包含位置控制要素的加压成形。在第二冲压装置14的第一加工工序pr11中,能进行与第一冲压装置13的第二加工工序pr2类似的控制。即,能进行检测线性标尺421等的位置而使伺服电机415动作的位置控制,但在检测负载传感器320的值并超过阈值的情况等对上述位置指令控制信号(电流值等)施加限制。并且,若检测到下盘414或加压块423到达预定的切换位置p13或检测到经过预定时间,则第一加压工序pr11结束,向第二加压工序pr12转移。

52.在第二冲压工序的第二加压工序pr12中,只进行检测线性标尺421等的位置而使伺服电机415动作的位置控制(或者速度控制)。可是,由于通过第二冲压装置14加压成形的二次层叠成形品a5的板厚与作为最终制品的层叠成形品a6的板厚的差极小,因此不会存在即使仅是位置控制位置偏差也过大,发送如伺服电机315以未预想到的过大的力进行驱动的指令信号的情况。另外,由于从由第一加压工序pr11向第二加压工序pr12的切换位置p13至最终的加压结束目标位置p14的距离变得极小,因此几乎不会存在即使仅是位置控制位置偏差也会过大,发送如伺服电机315以未预想到的过大的力进行驱动的指令信号的情况。因此,作为最终制品的层叠成形品a6能够实现极其精密的厚度精度,能够防止向层叠成形

品a6侧方的熔融树脂的流出。可是,第二冲压工序pr12也可以设置伺服电机415的转矩极限等的限制。并且,以若下盘314的位置到达最终的加压结束目标位置p14则伺服电机415维持现在位置的方式进行控制(包含伺服锁定、伺服断开),加压成形正确板厚t2的层叠成形品a6。在第一冲压装置到达最终加压结束目标位置而加压结束时,通过线性标尺421等的位置传感器检测的下盘的位置信息存储于控制装置17的存储部中。另外,在上述实施方式中,由于位置传感器安装于上盘与下盘之间,因此能测量以及存储上盘与下盘的距离,但在上侧的加压块与下侧的加压块之间安装有线性标尺等的位置传感器的情况下,测量以及存储加压块间的距离。另外,可以通过位置传感器检测底座侧等的固定部件与进行升降的下盘之间的距离。这些上盘与下盘之间的距离、上侧的加压块与下侧的加压块之间的距离、底座侧等的固定部件与下盘之间的距离相当于二次层叠品a5的板厚。

53.该二次加压成形时的第二冲压装置14的加压块422、423的温度由于因基板a1、层叠膜a2的材质而不同,因此并不限于此,优选温度控制在80℃至200℃、更优选90℃至150℃。可以,优选与第一冲压装置13的加压块322、323的温度相同、或第二冲压装置14的加压块422、423的温度低。

54.第二冲压装置14若在到达至最终的加压结束目标位置p14之后经过预定时间,则下盘314下降。此时成形的层叠成形品a6的板厚t2通过利用位置控制进行第二加压成形而成为正确的厚度。并且,仅在二次层叠成形品a5的表面上留有凹凸的情况下能够更平坦地加工。并且,通过载体膜卷绕装置16进行的下一载体膜f1、f2的输送,最终的层叠成形品a6向第二冲压装置14的后工序的取出台部615搬运,通过未图示的装置向下一工序输送。

55.并且,由第二冲压装置14进行的第一冲压工序以及第二冲压工序只要如第一冲压装置13的第二冲压工序pr2那样至少含有位置控制要素即可,既可以是从开始只进行位置控制(或速度控制)的工序,也可以是检测力而用于控制的工序。另外,关于第二冲压装置14的位置控制,可以基于由第一冲压装置进行的加压结束时的冲压装置的上盘与下盘之间的距离、或加压块之间的距离等(中间层叠品a5的板厚)确定第二冲压装置的最终的加压结束目标位置。如此,通过基于中间层叠品a5的板厚对第二冲压装置进行位置控制,能够直接确定从通过第一冲压装置结束加压成形的二次层叠成形品a5的板厚使作为最终制品的层叠成形品a6的板厚薄哪种厚度,能够防止第二冲压装置中的按压不足、按压过度。

56.另外,第一实施方式的层叠成形系统1在与设置在真空层叠装置的后工序具备力控制(或者压力控制)与位置控制要素的一台冲压装置的层叠成形系统的比较中在以下方面优越。即,通过用连续的第一冲压装置13与第二冲压装置14分别进行位置控制要素的加压成形,能够分两阶段加工为所期望的板厚。因此,与用一台冲压装置成形加工为所期望的板厚的层叠成形系统比较,由于能够不进行无效的加工地进行加压成形,因此能够防止向层叠成形品侧方的熔融树脂的流出。另外,在基板的层叠成形中由冲压装置进行的加压成形所需要的时间比由真空层叠装置1进行的层叠成形所需要的时间长的情况多,但通过为使冲压装置连续的两台,能够将由冲压装置进行的加压成形所需要的时间分割为各自的冲压装置13、14。因此,能够缩短每批次的层叠成形的循环时间。

57.另外,第二冲压装置14为与本发明的方案2对应的装置,也可以在全部的加压工序中只进行伺服电机415的力控制。即使在该情况下,由使用了伺服电机415的第二冲压装置14进行的力控制与现有的使用了通过一般的压力控制阀控制的液压缸的冲压装置的压力

控制相比,也能够相对于二次层叠成形品a5进行高精度的加压控制,厚度不均也减少。

58.其次,关于第二实施方式的层叠成形系统2参照图5以不同点为中心进行说明。第二实施方式的层叠成形系统2在设置于上述真空层叠装置22的后工序并具备具有位置控制要素的至少两台的工序连续的冲压装置的方面、层叠成形件的搬运方法等中共通。另外,第一冲压装置23、第二冲压装置24的底盘2311、上盘2312、拉杆2313、下盘2314的结构、加压块2322、2323的结构等也共通。第一实施方式的第一冲压装置13以及第二冲压装置14、第二实施方式的第一冲压装置23以及第二冲压装置24的不同点在于加压机构。

59.在第一冲压装置23中,在底盘2311中作为加压机构设置通过液压进行动作的加压缸2315,加压缸2315的滑块2316固定于下盘2314的背面。并且,加压缸2315连接于包括未图示的伺服阀等的可闭环控制的阀的液压装置2317。另外,加压缸2315可通过压力传感器检测动作油的压力。并且,包含上述压力传感器的液压装置2317连接于控制装置17。另外,在第一冲压装置23的上盘2312与下盘2314之间安装与图1相同的线性标尺2318。并且,线性标尺2318连接于控制装置17,可检测上盘2312与下盘2314之间的距离。

60.另外,第二冲压装置24的结构与第一冲压装置23相同,在底盘2411中作为加压机构设置通过液压进行动作的加压缸2415,加压缸2415的滑块2416被固定于下盘2414的背面。并且,加压缸2415连接于包括未图示的伺服阀等的可闭环控制的阀的液压装置2417。另外,加压缸2415可通过压力传感器检测动作压力。并且,包含上述压力传感器的液压装置2417连接于控制装置17。另外,在第二冲压装置24的上盘2412与下盘2414之间安装与第一冲压装置23相同的线性标尺2418。并且,线性标尺2418连接于控制装置17,可检测上盘2412与下盘2414之间的距离。

61.在真空层叠装置22中层叠成形的一次层叠成形品a4与第一实施方式的层叠成形系统1相同地向第一冲压装置23输送而层叠成形为二次层叠成形品a5,向第二冲压装置24输送而层叠成形为层叠成形品a6。由于第二实施方式的层叠成形系统2中的第一冲压装置23以及第二冲压装置24中的层叠成形方法与第一实施方式的层叠成形系统1的层叠成形方法在大半部分中是同样的,因此引用上述第一实施方式的说明。如果关于不同点进行记载,在第一实施方式中,检测负载传感器320等的值并对伺服电机315进行力控制,在第二实施方式中,在检测压力传感器的值而进行加压缸2415的压力控制的方面中不同。即,在使用伺服阀的情况下,能进行通过伺服阀使用压力传感器的值的压力闭环控制、使用线性标尺2418的位置(或速度)的闭环控制。

62.另外,本发明作为将第一实施方式的层叠成形系统1与第二实施方式的层叠成形系统2混合的方法,可以将第一冲压装置作为使用液压等的加压缸并具有位置控制要素的冲压装置、将第二冲压装置作为使用伺服电机等的电机并具有位置控制要素的冲压装置。而且,相反可以将第一冲压装置作为使用伺服电机等的电机的冲压装置、将第二冲压装置作为使用液压等的流体的加压缸的冲压装置。

63.其次,关于第三实施方式的层叠成形系统3参照图6以不同点为中心进行说明。第三实施方式是具备最后工序的冲压装置、在与上述最后工序的冲压装置的前一工序连续的冲压装置中分别进行至少包含位置控制要素的加压控制的冲压装置的方式。具体的说,配置于真空层叠装置32不久之后的后工序中的第一冲压装置33具备使用液压等的加压缸3311只进行压力控制的冲压装置。第一冲压装置33可以是在加工块的平坦的加压面上粘贴

橡胶的结构。并且,第二冲压装置34与第三冲压装置35具备使用伺服电机3411、3511等的电机并具有位置控制要素的冲压装置。因此,本发明的“真空层叠装置的后工序的连续的冲压工序”只要由冲压装置进行的各个冲压工序作为第n项的冲压工序与第n+1项的冲压工序连续即可。因此,与真空层叠装置32的紧后面连续的工序的冲压装置也包含不进行至少包含位置控制要素的加压控制的情况。另外,“连续的冲压工序”可以在冲压工序与冲压工序之间插入冲压工序以外的工序。

64.并且,第三冲压装置35的加压面具备与第一冲压装置33、第二冲压装置34相同的缓冲材料与弹性金属板。另外,第三冲压装置35可以使缓冲材料的厚度比第二冲压装置34的缓冲材料薄、使缓冲材料的硬度比第二冲压装置34高、相比于第二冲压装置34减小缓冲效果。另外,第三冲压装置35可以是不设置缓冲材料、安装于金属制的加压盘或上述金属板上而金属薄板成为加压面的结构。另外,第三冲压装置35还可以以作为特别地冷却层叠成形品的冷却冲压、第三冲压装置35的加压盘的温度相比于第二冲压装置34的加压盘的温度为低温的方式进行控制。

65.并且,在第三冲压装置35为冷却冲压且只要以轻微的压力面彼此抵接于层叠成形品a6即可的情况下也会有第三冲压装置35不需要位置控制要素的情况。此时进行仅通过真空层叠装置32不久之后的第一冲压装置33进行的第一冲压工序与通过与第一冲压装置33连续地配置的第二冲压装置34进行的第二冲压工序至少使用位置控制要素的控制。

66.关于本发明就不一一列举,并不限于上述第一实施方式以及第二实施方式的方式,关于本领域技术人员基于本发明的宗旨进行变更的方式、组合第一实施方式至第三实施方式的各记载内容的方式也可以适用。在层叠成形系统1、2、3中层叠成形的层叠成形品除了电路基板以外可以是半导体晶圆、其他板状体,但并不限于此。另外,层叠膜等的层叠材料的面既可以是基板、晶圆的单面,也可以是双面。还可以是led基板等。根据本发明,即使是基板的芯片(凸部)高度为0.1mm以上、层叠的树脂薄膜的厚度为0.15mm以上的情况,也能进行良好的层叠成形的情况多。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1