胎面成型机构、成型机及胎面贴合方法与流程

1.本发明涉及成型机技术领域,具体而言,涉及一种胎面成型机构、成型机及胎面贴合方法。

背景技术:

2.轮胎的胎面组成由不同的胶料成分组成,一般的组成是胎面胶1(cap1)、胎面胶2(cap2)、基部胶(base)、导电胶(chimney)、翼部胶(wing)、垫胶(cushion)等胶料组成的复合材料。当然根据轮胎的使用工况,结构组成会有相应调整;在现实生活中载重胎、轿车乘用胎、工程胎等胎面胶的组成就是不同的。

3.通用的轮胎生产工艺,胎面是在半成品生产车间由复合压出线设备生产出来,这种工艺集成度高,后期成型时可以直接贴合在胎胚的胎冠位置,但是缺乏灵活性,每次更换规格都需要更换胎面材料。另外由于载重胎和工程胎的胎面规格大,如果采用卷曲存料工艺,台车不易存放厚重的胎面或者存储量很小;如果是预裁的胎面,每换一个规格,胎面胶截面形状或者胶料长度有变化,均需要重新生产对应的胎面胶,通用性较差。

技术实现要素:

4.本发明的主要目的在于提供一种胎面成型机构、成型机及胎面贴合方法,以解决现有技术中的成型机的通用性差和胎面供料效率低的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种胎面成型机构,包括:带束层鼓组件;第一供料组件,第一供料组件设置在带束层鼓组件的一侧,以用于向带束层鼓组件输送第一胎面胶料,第一胎面胶料包括基部胶和缓冲胶片中的至少一种;第二供料组件,第二供料组件设置在带束层鼓组件的一侧,以用于向带束层鼓组件输送第二胎面胶料,第二胎面胶料包括胎冠胶、翼部胶和导电胶中的至少一种;压辊装置,压辊装置相对带束层鼓组件可移动地设置,以将第一胎面胶料和/或第二胎面胶料压合在带束层鼓组件上。

6.进一步地,带束层鼓组件相对第一供料组件和第二供料组件可移动地设置,或第一供料组件和第二供料组件对称地设置在带束层鼓组件的两侧。

7.进一步地,胎面成型机构还包括:

8.第二轨道组件,第二轨道组件设置在第一供料组件和第二供料组件的同一侧,其中,第二轨道组件上设有第一供料工位和第二供料工位,带束层鼓组件可移动地设置在第二轨道组件上,以在第一供料工位和第二供料工位之间移动。

9.进一步地,第二供料组件包括挤出机,挤出机将第二胎面胶料挤出后缠绕在带束层鼓组件上。

10.进一步地,挤出机为多个,多个挤出机分别设置在带束层鼓组件的一侧或两侧,以分别向带束层鼓组件输送第二胎面胶料。

11.进一步地,第一供料组件为多个,多个第一供料组件分别设置在带束层鼓组件的一侧或两侧,以分别向带束层鼓组件输送第一胎面胶料。

12.进一步地,带束层鼓组件可转动地设置,其中,第一供料组件用于将第一胎面胶料贴合在所述带束层鼓组件上,和/或第二供料组件用于将第二胎面胶料缠绕在带束层鼓组件上。

13.根据本发明的第二个方面,还提供了一种成型机,包括胎面成型机构,胎面成型机构为上述的胎面成型机构。

14.根据本发明的第三个方面,还提供了一种胎面贴合方法,胎面贴合方法包括:

15.步骤s1:当带束层鼓组件位于第一贴合工位时,第一供料组件将第一胎面胶料传送至第一贴合工位,并使第一胎面胶料贴合在带束层鼓组件上,第一胎面胶料包括基部胶和缓冲胶片中的至少一种;

16.步骤s2:当带束层鼓组件位于第二贴合工位时,第二供料组件将第二胎面胶料传送至第二贴合工位,并使第二胎面胶料缠绕在带束层鼓组件上,第二胎面胶料包括胎胎冠胶、翼部胶和导电胶中的至少一种。

17.进一步地,第一贴合工位和第一供料组件均设置为多个,多个第一贴合工位与多个第一供料组件一一对应地设置,且多个第一贴合工位和多个第一供料组件沿预设方向依次布置,和/或第二贴合工位和第二供料组件均设置为多个,多个第二贴合工位与多个第二供料组件一一对应地设置,且多个第二贴合工位和多个第二供料组件沿预设方向依次布置。

18.应用本发明的技术方案的胎面成型机构,用于轮胎的胎面成型,该胎面成型机构将多个供料组件沿着预设的方向依次间隔地布设,带束层鼓组件可沿着该预设方向往复移动,每个供料组件提供一种胶料,多个供料组件包括第一供料组件和第二供料组件,此外,第一供料组件和第二供料组件分别可以设置多个来给带束层鼓供料,多个供料组件分别供料的形式可以根据不同的轮胎需求单独进行设置,例如需要更换轮胎胎面的纹路时,可以直接更改第二供料组件上胶料的输送位置或输送路径,从而改变轮胎纹路,避免了现有技术中多个胶体组合在一起后经过带束层鼓组件贴合时需要全部更换的问题,本发明的胎面成型机构更加灵活,效率更高。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

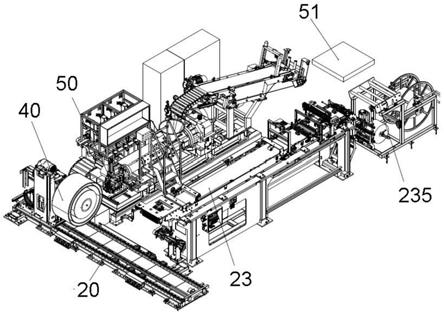

20.图1示出了根据本发明的胎面成型机构的实施例的整体示意图;

21.图2示出了根据本发明的胎面成型机构的实施例的俯视图。

22.其中,上述附图包括以下附图标记:

23.20、第二轨道组件;23、第一供料组件;235、导料组件;40、带束层鼓;50、第二供料组件;51、存料装置。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

25.为了解决现有技术中的成型机的胎面供料效率低的问题,本发明提供了一种胎面

成型机构。

26.请参考图1和图2,一种胎面成型机构,包括带束层鼓组件、第一供料组件23、压辊装置和第二供料组件50,第一供料组件23设置在带束层鼓组件的一侧,以用于向带束层鼓组件输送第一胎面胶料,所述第一胎面胶料包括基部胶和缓冲胶片中的至少一种;第二供料组件50设置在带束层鼓组件的一侧,以用于向带束层鼓组件输送第二胎面胶料,所述第二胎面胶料包括胎冠胶、翼部胶和导电胶中的至少一种;所述压辊装置相对所述带束层鼓组件可移动地设置,以将所述第一胎面胶料和/或所述第二胎面胶料压合在所述所述带束层鼓组件上。

27.本发明提供了一种胎面成型机构,用于轮胎的胎面成型,该胎面成型机构将多个供料组件沿着预设的方向依次间隔地布设,带束层鼓组件可沿着该预设方向往复移动,每个供料组件提供一种胶料,多个供料组件包括第一供料组件23和第二供料组件50,此外,第一供料组件23和第二供料组件50分别可以设置多个来给带束层鼓40供料,多个供料组件分别供料的形式可以根据不同的轮胎需求单独进行设置,例如需要更换轮胎胎面的纹路时,可以直接更改第二供料组件50上胶料的输送位置或输送路径,从而改变轮胎纹路,避免了现有技术中多个胶体组合在一起后经过带束层鼓组件贴合时需要全部更换的问题,本发明的胎面成型机构更加灵活,效率更高。

28.上述的第一供料组件和第二供料组件的供料方式不同,以用于适用不同类型的胶料,其中,第一供料组件主要用于将第一胎面胶料贴合在带束层鼓上,第一胎面胶料可以是基部胶和缓冲胶片中的一种或两种,每一种又可以分为多个,当具有多个胶料时,需要多个第一供料组件来一一对应地输送,第二供料组件主要用于将第二胎面胶料缠绕在带束层鼓上,第二胎面胶料可以是胎冠胶、翼部胶和导电胶中的一种或多种,根据轮胎需求可选择的设置。

29.上述的翼部胶位于胎冠胶和基部胶的两侧。

30.压辊装置相对带束层鼓可移动地设置,以在第一胎面胶料贴合到带束层鼓上后,靠近带束层鼓移动并将第一胎面胶料压合在带束层鼓上,同理可对第二胎面胶料进行压合。

31.根据一种实施例,带束层鼓组件相对第一供料组件23和第二供料组件50均可移动地设置。

32.此外,第一供料组件23和第二供料组件50也可以分别相对带束层鼓组件沿着垂直于第二轨道组件的方向移动。

33.根据另一种实施例,第一供料组件和第二供料组件位于带束层鼓的同一侧或分别设置在带束层鼓的两侧。

34.胎面成型机构还包括第二轨道组件20,第二轨道组件20设置在第一供料组件23和第二供料组件50的同一侧,其中,第二轨道组件20上设有第一供料工位和第二供料工位,带束层鼓组件可移动地设置在第二轨道组件20上,以在第一供料工位和第二供料工位之间移动。

35.根据一种实施例,第二轨道组件20可以是直线导轨,也可以采用环形导轨,此外,第二轨道组件20可以包括多个导轨,带束层鼓组件包括带束层鼓40,带束层鼓40设置在滑动架上,滑动架与第二轨道组件20滑动连接,以带动带束层鼓组件沿着导轨移动,其中,第

一供料工位对应第一供料组件23,当带束层鼓组件移动至第一供料工位时,第一供料组件23向带束层鼓40供料。

36.根据另一种实施例,当第一供料组件23和第二供料组件50分别位于带束层鼓的两侧时,第二轨道组件位于第一供料组件23和第二供料组件50之间。

37.优选地,第一供料组件23和第二供料组件50对称地设置在带束层鼓的两侧,此时,可以无需设置第二轨道组件,带束层鼓亦无须移动即可在同一个位置完成第一胎面胶和第二胎面胶的贴合。

38.第二供料组件50采用挤出机,优选地,第二供料组件50采用挤出缠绕机。

39.当第二胎面胶料包括多个胶料时,第一工料组件设置多个挤出机,以分别与多个胶料一一对应,从而分别向带束层鼓上输送各个胶料进行缠绕,其中,多个挤出机的布置可以设置在带束层鼓组件的同一侧,也可以两侧均布。

40.相同的原理,当第一胎面胶料包括多个胶料时,第一供料组件设置为多个,以分别输送相应的胶料,其中,多个第一工料组件的布置可以设置在带束层鼓组件的同一侧,也可以两侧均布。

41.带束层鼓组件可转动地设置,其中,第一供料组件23用于将第一胎面胶料贴合在带束层鼓组件上,和/或第二供料组件50用于将第二胎面胶料缠绕在所述带束层鼓组件上。

42.第一供料组件和第二供料组件的供料方式不同,第一供料组件用于将第一胎面胶料直接贴合在带束层鼓上,工作时,第一胎面胶料一端与带束层鼓接触,然后带束层鼓转动一圈从而使第一胎面胶料贴合在带束层鼓上;第二供料组件采用缠绕的方式供料,具体的,第二胎面胶料的一端与带束层鼓的圆周表面的一侧接触,然后带束层鼓持续不停地转动,以使第二胎面胶料从这一侧缠绕到另外一侧,从而均布在带束层鼓的外表面,其过程中需要带束层鼓匀速一直转动。

43.胎面成型机构还包括导料组件235,导料组件235设置在第一供料组件23远离带束层鼓组件的一端,以将基部胶导开后输送至第一供料组件23上。胎面成型机构还包括:调节组件,调节组件可移动地设置在第一供料组件23上,以调整基部胶位于第一供料组件23上的位置。

44.如图2所示,导料组件235设置在传送带组件的一端,导料组件235用于将缠绕在胶料卷筒上的胶料导开后传送到传送带组件上,后模板对胶料进行初步纠偏导正,胶料继续向前移动至第一检测组件的位置,第一检测组件为定长开关,第一检测组件在检测到胶料开始经过预先设定的时间后控制裁断组件将胶料裁断。

45.胎面成型机构还包括:裁断组件,裁断组件设置在第一供料组件23上,以切割第一胎面胶料;第一检测组件,第一检测组件设置在第一供料组件23上方,以通过检测第一胎面胶料在第一供料组件23上移动的长度控制裁断组件切割预定长度的第一胎面胶料。胎面成型机构还包括第二检测组件,第二检测组件设置在第一供料组件23上,以检测第一供料组件23上是否有带束层胶料;控制器,控制器与第二检测组件连接,控制器还分别与各个压辊装置控制连接,以根据第二检测组件的检测信息,控制各个压辊装置移动。

46.本发明还提供了一种成型机,包括胎面成型机构,胎面成型机构为上述的胎面成型机构。

47.本发明还提供了一种胎面贴合方法,采用上述的胎面成型机构进行贴合,胎面贴

合方法包括当带束层鼓组件位于第一贴合工位时,第一供料组件23将第一胎面胶料传送至第一贴合工位,并使第一胎面胶料贴合在带束层鼓组件上;当带束层鼓组件位于第二贴合工位时,第二供料组件50将第二胎面胶料传送至第二贴合工位,并使第二胎面胶料贴合在带束层鼓组件上。第一贴合工位和第一供料组件均设置为多个,多个第一贴合工位与多个第一供料组件一一对应地设置,且多个第一贴合工位和多个第一供料组件沿预设方向依次布置,和/或第二贴合工位和第二供料组件均设置为多个,多个第二贴合工位与多个第二供料组件一一对应地设置,且多个第二贴合工位和多个第二供料组件沿预设方向依次布置。

48.本发明的胎面贴合方法,可以根据需要贴的胶料的数量可选择地设置多个第一供料组件和多个第二供料组件,比如,当需要挤出的胶料有多种时,设置多个与挤出机配合的贴合工位,以使挤出机挤出来的各个胶料依次缠绕在带束层鼓上,挤出机适用的第二胎面胶料可以采用cap导电胶,或者设置多个与第一供料组件配合的贴合工位和多个第一供料组件,这样将各个胶料依次输送到贴合工位上,以将胶料贴合在带束层鼓上。

49.此外,本发明的第一贴合工位和第二贴合工位既可以是不同的工位,也可以是同一个工位,当位于不同工位时,带束层鼓在第一贴合工位和第二贴合工位之间移动设置,当第一贴合工位和第二贴合工位重合时,此时,第一工料组件和第二供料组件对称地设置在带束层鼓的两侧,带束层鼓无需移动。

50.主要工艺步序如下:

51.导料组件235将胎面胶料从工字轮料卷中导开,经过定长裁断、纠偏导正后,被运输到胎面前贴合模板上。

52.带束鼓组件包括带束层鼓40和带束层鼓40机箱,可移动地安装在第二轨道组件上,可以整体在第二轨道组件上水平移动,同时,带束层鼓组件还设有升降机构,升降机构与带束层鼓40驱动连接,以能够调节带束层鼓40在竖直方向上的位置,实现上下方向移动。

53.存料装置51采用胎面胶料托盘或者导开装置,将胎面胶料从托盘或者工字轮料卷中导出,经过挤出机胶料输送带到达挤出机进料口,胶料进入挤出机机筒,胶料经过塑化后,可从机筒前端的口型板以某种形状流出,然后根据控制的命令在带束鼓上贴合缠绕。

54.可移动带束层鼓40机箱与带束鼓在胎面贴合供料架前停止,并且胎面供料装置与带束鼓中心线重合时,可以完成胎面部分胶料的贴合。

55.可移动带束层鼓40机箱沿第二轨道组件向左移动至胎面挤出缠绕贴合位。准备开始胶料的缠绕贴合。

56.胎面挤出缠绕装置向前移动靠近带束鼓,待前部挤出机挤出嘴移动到缠绕起始位置后,带束鼓左右水平移动并且旋转来完成胎面胶条的缠绕,缠绕完成后,此时才算完成胎面胶料的整体贴合。

57.本发明是为了提高生产效率,开发一种能够满足其生产工艺、又有高效率的胎面缠绕贴合系统。这个供料系统,通用的胶料采用打卷方式存料,根据胶料的规格可以进行自由的设定这部分胶料长度,另外变化的部分可以通过胶料缠绕的方式来实现。胶料缠绕工艺可以满足不同规格、不同形状胎面的缠绕,这样既保证了高的生产效率、又能做到了胶料外观形状的灵活配置,简化了前道工序的生产复杂程度。

58.其中缠绕的胶料可以根据客户的轮胎配方自由设定,胎面贴合胶和缠绕挤出机的配置是丰富多样的,目前需要保护,多采用的方式如下:

59.第一供料组件的第一胎面胶料采用贴合的方式贴合在带束层鼓上,第一胎面胶料可以包括如下胶料:一个基部胶、一个基部胶和一个缓冲胶片、多个基部胶和一个缓冲胶片、一个基部胶和多个缓冲胶片以及多个基部胶和多个缓冲胶片的组合方式。

60.第二供料组件的第二胎面胶料采用缠绕的方式贴合在带束层鼓或第一胎面胶料上,第二胎面胶料可以包括如下胶料:一个胎冠胶、一个胎冠胶和一个导电胶、多个胎冠胶和一个导电胶、一个胎冠胶和多个导电胶以及多个胎冠胶和多个导电胶的组合方式。

61.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

62.本发明提供了一种新的胎面成型机构,把胎面分成两个或者多个工位,各个工位采用贴合或缠绕的形式来形成胎面。胎面胶料分为多种胶料,每种胶料分别对应一个供料组件,其中,部分胶料采用贴合的方式贴到带束层鼓组件上,如:基部胶采用贴合的方式,部分胶料采用缠绕的方式缠绕到带束层鼓组件上,如cap导电胶,该部分胶料采用卷曲的方式供料,然后自动定长、裁断后在带束鼓上贴合;采用挤出机缠绕的方式完成胎面的贴合。缠绕的胎面灵活性大,可以满足胎面不同的形状的缠绕。这样既能满足储存胶料较多,又能满足胎面各种断面形状的缠绕贴合。

63.成型机胎面成型机构设于成型机机组一侧,包括可移动带束层鼓组件、第一供料组件23和第二供料组件50,其中,第一供料组件23采用胎面贴合供料装置,第二供料组件50采用胎面挤出缠绕装置;如图1所示,胎面挤出缠绕装置位于带束层鼓40的后方;胎面贴合供料装置亦是位于带束鼓的后侧。胎面供料贴合装置中心线与带束鼓垂直布置,胎面挤出缠绕装置可以与带束鼓轴线方向垂直放置,也可以成一定角度布置。

64.本发明的突出特点在于可实现成型机胎面成型机构可满足胎面柔性化供料的方式,可以满足胎面多规格情况下,胎面底部胶(基部胶)在胎面供料装置上可以根据轮胎配方设定胶料长度,然后自动裁、贴合;胎面挤出缠绕装置可以根据轮胎配方缠绕出所需要的形状,在轮胎胎胚不改变胶料原材料配方时,无需更换胶料及半成品胶料。而以往的胎面供料都是采取预裁的胎面贴合,在更换轮胎配方后,这种情况一般因为胎面的长度及胎面断面形状的变化,需要因为轮胎配方变化而调整,进而需要更换半成品胶料,目前的方案可以避开这个问题,从而提高生产效率,减小工人的劳动强度。

65.本发明的胎面成型机构可以避开目前胎面预裁的缺点,预裁的胎面只是针对某个特定规格的配方而生产的,在更换轮胎配方时,即使仅更换胶料长度,也需要整体的更换预裁的胎面百叶车;另外预裁胎面需要工人参与贴合,难以实现自动接头,该方案都可有效避开。

66.全钢载重子午线轮胎胎面一般都比较厚且单条胎面长度较长,整卷料存储胶料的数量较少,需要比较频繁的更换导开小车。本发明的胎面成型机构采用卷曲导开上料与挤出缠绕上料结合,既解决了因为导开储料较少而频繁换料的问题,又解决单纯的胎面缠绕时间较长的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1