一种橡塑自动加工工艺的制作方法

1.本发明涉及橡塑加工技术领域,尤其涉及一种橡塑自动加工工艺。

背景技术:

2.橡塑是橡胶和塑料产业的统称,它们都是石油的附属产品,它们在来源上都是一样的,不过,在制成产品的过程里,物性却不一样,用途更是不同,橡胶用的广的就是轮胎,塑料在随着技术和市场的需求和用途越来越是广泛;随着工业化进展,橡塑制品发挥着越来越重要的作用,橡塑制品在生产加工时需要对产品进行冷却,传统的橡塑制品冷却单一的采用水浸式冷却,橡塑制品上的热量直接传递至冷却水中,但是通过浸水的方式冷却效率低,冷却效果不佳,且冷却不及时会造成橡塑条粘粘在一起,影响后道工序的加工,同时冷却后还要将橡塑条外表面的水份擦干,要使用不同的设备,加工工序复杂,且投入设备成本高;鉴于此,我们提出一种橡塑自动加工工艺。

技术实现要素:

3.本发明的目的是针对背景技术中存在的问题,提出一种橡塑加工费冷却效率高,且加工工序简单,投入设备成本少的自动加工工艺。

4.本发明的技术方案:一种橡塑自动加工工艺,包括以下步骤:

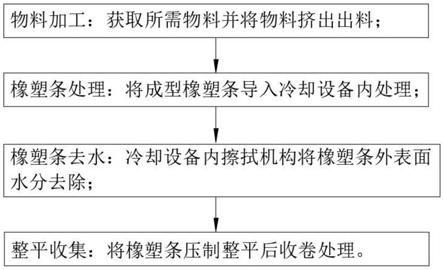

5.步骤一:物料加工:准备制备橡塑所需物料,并将物料通过挤出设备挤出成条;

6.步骤二:橡塑条处理:对成型的橡塑条导入冷却设备内进行处理;

7.步骤三:橡塑条去水:冷却设备内擦拭机构将橡塑条外表面水分去除;

8.步骤四:整平收集:将橡塑条压制整平后收卷处理。

9.优选的,所述步骤二中冷却设备包括冷却设备,所述冷却设备的顶部设有冷却水箱,所述冷却水箱的底部连接有喷淋板,所述冷却设备内贯穿设有橡胶条。

10.优选的,所述冷却设备的底部固定安装有导向轮二,所述导向轮二的一侧设有隔板,所述隔板的顶部转动安装有导向轮一,所述冷却设备的顶部固定安装有风机。

11.优选的,所述风机的一侧安装有推杆电机,所述推杆电机的输出端连接有连接杆,所述连接杆的底部安装有擦拭机构,所述连接杆的顶部连接有滑块。

12.优选的,所述冷却设备的顶部内壁沿其水平方向开设有滑槽,所述滑块与滑槽的内壁滑动连接,所述滑槽的一侧设有开设在冷却设备顶部的多个通风孔。

13.优选的,所述擦拭机构的下方设有导向板,所述导向板内转动安装有多个导向辊,所述导向轮二和导向轮一上均周向开设有多个导向槽。

14.优选的,所述喷淋板为倾斜设置,且喷淋板的一侧安装有多个喷头,所述冷却设备的正面箱壁固定连接有导水管,所述导水管的另一端与冷却水箱贯通连接,所述冷却水箱的顶部设有进水管。

15.优选的,所述冷却设备的一侧开设有进料口,所述冷却设备的另一侧箱壁开设有出料口。

16.与现有技术相比,本发明具有如下有益的技术效果:

17.1、本发明通过导向轮二的使用将橡胶条的一侧处于倾斜输入状态,结合喷淋板的喷淋使得橡胶条得到快速的冷却,及时的避免粘粘,并通过导向轮二的引导,使得橡胶条在冷却设备的底部进行浸泡冷却,通过导水管和冷却水箱的使用将水充分回收使用,提高水资源的利用率;

18.2、本发明通过风机的设置将橡胶条外的水份吹掉,并通过导向板的导向下,通过擦拭机构进行水份的蘸取,通过推杆电机的设置将连接杆和擦拭机构推动,充分将水份蘸取吸收,冷却设备整体具有冷却,擦拭的效果,减少设备的投入使用;

19.3、综上所述,本发明加工工艺简单,且减少设备的投入使用,减少企业加工成本,对挤出的橡胶条导向传输,充分多重冷却,提高冷却效果和效率,集冷却风干擦拭为一体,功能多样,适合推广使用。

附图说明

20.图1给出本发明加工工艺流程图;

21.图2为冷却设备的结构示意图;

22.图3为图2的剖面结构结构示意图;

23.图4为图3中导向轮二的结构示意图。

24.附图标记:1、冷却设备;2、冷却水箱;3、导水管;4、橡胶条;5、喷淋板;6、隔板;7、导向轮一;8、导向轮二;9、风机;10、推杆电机;11、连接杆;12、滑块;13、滑槽;14、擦拭机构;15、导向板;16、出料口。

具体实施方式

25.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

26.实施例一

27.如图1-4所示,本发明提出的一种橡塑自动加工工艺,包括以下步骤:

28.步骤一:物料加工:准备制备橡塑所需物料,并将物料通过挤出设备挤出成条;

29.步骤二:橡塑条处理:对成型的橡塑条导入冷却设备内进行处理;

30.步骤三:橡塑条去水:冷却设备内擦拭机构将橡塑条外表面水分去除;

31.步骤四:整平收集:将橡塑条压制整平后收卷处理。

32.步骤二中冷却设备包括冷却设备1,冷却设备1的顶部设有冷却水箱2,冷却水箱2的底部连接有喷淋板5,喷淋板5为倾斜设置,且喷淋板5的一侧安装有多个喷头,冷却设备1的正面箱壁固定连接有导水管3,导水管3的另一端与冷却水箱2贯通连接,冷却水箱2的顶部设有进水管,冷却设备1内贯穿设有橡胶条4;冷却设备1的底部固定安装有导向轮二8,导向轮二8的一侧设有隔板6,隔板6的顶部转动安装有导向轮一7,冷却设备1的顶部固定安装有风机9,导向轮二8和导向轮一7上均周向开设有多个导向槽。

33.本实施例中,橡胶条挤出后通过进料口进入冷却设备1中,此时在导向轮二8的导向下,导向轮二8右侧的橡胶条4处于倾斜状态,在喷淋板5的喷淋下,充分的将对刚挤出的橡胶条4进行喷淋降温,避免粘接的一起,通过导向轮二8的导向使得橡胶条4在冷却设备1内通过冷却水进行浸泡降温,再次降温处理,喷淋板5的倾斜设置使得喷淋的更加充分,冷

却水通过导水管3的导向进入冷却水箱2中,冷却水箱2对水冷却后在通过喷淋板5输出,提高水资源的利用率。

34.实施例二

35.如图1-4所示,本发明提出的一种橡塑自动加工工艺,相较于实施例一,本实施例还包括以下步骤:

36.步骤一:物料加工:准备制备橡塑所需物料,并将物料通过挤出设备挤出成条;

37.步骤二:橡塑条处理:对成型的橡塑条导入冷却设备内进行处理;

38.步骤三:橡塑条去水:冷却设备内擦拭机构将橡塑条外表面水分去除;

39.步骤四:整平收集:将橡塑条压制整平后收卷处理。

40.步骤二中冷却设备包括冷却设备1,风机9的一侧安装有推杆电机10,推杆电机10的输出端连接有连接杆11,连接杆11的底部安装有擦拭机构14,连接杆11的顶部连接有滑块12,冷却设备1的顶部内壁沿其水平方向开设有滑槽13,滑块12与滑槽13的内壁滑动连接,滑槽13的一侧设有开设在冷却设备1顶部的多个通风孔,擦拭机构14的下方设有导向板15,导向板15内转动安装有多个导向辊,冷却设备1的一侧开设有进料口,冷却设备1的另一侧箱壁开设有出料口16。

41.本实施例中,浸水后的橡胶条4经由导向轮一7的导向进行传输,在导向轮一7的顶部设有风机9对橡胶条4外表面的水吹落,通过导向板15的引导导向橡胶条4从出料口16输出,在输出之前,通过推杆电机10的启动将连接杆11沿着顶部滑块12和滑槽13的内壁拉回推动,使得擦拭机构14将橡胶条4外表面残留的水份充分蘸取,提高处理效果,完整去水后在将橡塑条压制整平后收卷处理。

42.上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1