一种自动开合模机构及开合模方法与流程

1.本发明涉及模具开合模领域,特别涉及一种自动开合模机构及开合模方法。

背景技术:

2.模压成型工艺所采用的模具一般由上模与下模组成,模压成型后需要开模分离上模与下模取出成型材料,需要将上模打开,而现有模具材料一般采用钢制模具,质量较大,所以给模具开模和翻转工作带来极大困难和操作风险,目前,开模和翻转过程通常采用人工借助行吊或吊车进行吊装,或者利用油缸控制上模升降,利用撬杠等翻转辅助装置进行翻转操作,操作困难不方便且存在较大的安全隐患。

3.为解决上述问题,授权公告号为cn 112677393 a的中国专利公开了一种模具开模翻转装置及翻转方法,该翻转装置包括:主结构板框、电机减速装置、限位导向支座、托板、翻转架和上模固定板;主结构板框上设置有u型槽,翻转架活动连接在u型槽的两侧;上模固定板连接在翻转架上,用于固定上模具;电机减速装置连接在主结构板框的侧壁上,电机减速装置的传动轴与翻转架连接。推拉液压缸将托板上放置的上模具和下模具推出到上升工位,上顶液压缸推动上模具和下模具一起上升到开模翻转工位,将上模具和下模具分离,电机减速装置驱动上模具实现翻转,从而可以轻松实现上模具的翻转,大幅度减少人员操作负荷,降低人员操作风险;但是该种开模装置脱离上模与下模的使用的是液压缸,而使上模发生翻转的另外的翻转的工位,且使用的是电机减速装置驱动上模翻转,脱离上模与翻转上模使用的两种不同的驱动方式,使得设备布局更加复杂,占用空间更大。

技术实现要素:

4.为克服现有技术中的不足,本发明提供一种自动开合模机构及开合模方法。

5.为实现上述目的,本发明采用的技术方案如下:一种自动开合模机构,用于模具的开闭,模具包括上模下模,该开合模机构包括竖向限位板、夹持架、升降架、连板、驱动机构,所述竖向限位板上开设有沿竖向方向延伸的长型孔,所述夹持架设于模具一侧,夹持架可夹持并带动上模移动,夹持架一端设有限位栓,所述限位栓设于长型孔内,限位栓的竖向移动范围被限制于长型孔的长度范围内,夹持架可绕限位栓的轴线进行转动,所述升降架设于夹持架下方,升降架由驱动机构带动上下移动,升降架可托举夹持架上升,所述连板一端可转动连接于升降架,另一端可转动连接于夹持架上;当夹持架的限位栓处于长型孔上端位置被限位的状态,升降架继续上升将通过连板推动夹持架绕限位栓转动,使夹持架向上翻转;当夹持架处于向上翻转状态,驱动机构可让升降架带动夹持架向下翻转并使夹持架的限位栓下降至长型孔下端位置。

6.进一步的,所述夹持架包括转动板、夹持板、夹持气缸、限位块,所述上模侧面设有朝外延伸设置的延伸杆,所述夹持板设有限位槽,所述转动板通过限位栓可活动的限制于长型孔内,所述夹持板设于转动板一侧,所述限位块设于夹持气缸一端,所述升降架托举转动板上升至限位槽包设于延伸杆,且夹持气缸控制限位块伸出至延伸杆上方,使延伸杆被

夹持与夹持板与限位块之间。

7.进一步的,所述夹持架还包括安装板,所述安装板设于夹持板后侧,所述夹持气缸设于安装板上,且所述夹持气缸一端固定设于安装板上,

8.进一步的,所述限位块底部一侧设有朝夹持板方向延伸设置的凸出块,通过凸出块在限位块延伸状态下可抵住延伸杆。

9.进一步的,所述升降架包括升降板、侧板,所述侧板设于升降板一侧,所述夹持架设于升降板上。

10.进一步的,一竖向限位板、一夹持架、一升降架、一连板、一驱动机构为一组开盖组件,开合模机构包括两组开盖组件,两组开盖组件分别设于模具两侧。

11.进一步的,所述驱动机构为油缸,所述油缸设有两个,两所述油缸分别同时驱动两升降架。

12.进一步的,还包括支撑组件,所述支撑组件包括上固定板、下固定板、导向板、固定杆,所述固定杆两端分别连接上固定板与下固定板,所述导向板设于下固定板上方,两所述油缸一端设于分别导向板两侧,且另一端与下固定板连接。

13.一种开合模方法,包括:

14.开模过程,此时上模与下模处于关闭状态,启动驱动机构,两侧驱动机构同时驱动升降架向上运动,升降架托举夹持架沿着限位栓在长型孔内一同上升,上升过程中,夹持架的夹持板带动上模向上脱离下模,并通过夹持气缸将上模夹持于夹持板与限位块之间,当上升至限位栓处于长型孔上端位置时,此时驱动机构继续驱动升降架上升,由于夹持架处于被限位的状态,无法继续上升,则通过连板推动夹持架绕限位栓转动,使夹持架向上翻转至90

°

,即开模动作完成;

15.合模过程,此时上模与下模处于上下脱离且朝一侧翻转打开90度的状态,启动驱动机构,此时夹持架处于向上翻转状态,且限位栓处于长型孔的上端位置,两侧驱动机构同时驱动升降架向下运动,使得升降架拉动连板带动夹持架绕长型孔的上端位置向下翻转至与升降架平行状态,驱动机构继续驱动升降架向下运动,并下降至上模合并于下模上,即合模动作完成。

16.由上述对本发明的描述可知,与现有技术相比,本发明提供的一种自动开合模机构及开合模方法,设置升降架与夹持架的作用在于通过升降架带动夹持架升降;并设置将夹持架可转动的设于竖向限位板上的作用在于通过升降架托举夹持架升降,并使得夹持架的升降范围限制于长型孔的长度范围内;设置连板一端可转动连接于升降架,另一端可转动连接于夹持架上的作用在于在夹持架上升并处长型孔的上端位置时,通过连板推动夹持架实现向上翻转,完成开模,在升降架下降状态下,通过连板带动夹持架实现向下翻转,并由升降架带动夹持架向下运动,完成合模;设置夹持架的作用在于在升降过程对上模进行夹持动作,使得更好的将上模限位住,防止翻转的时候发生掉落;该开合模机构只利用了油缸配合升降架与夹持架的结构就同时完成了开模以及翻模的动作,代替了现有设置不同驱动机构分别驱动升降与翻转的装置,使结构更加简单,操作更加方便,效率更高。

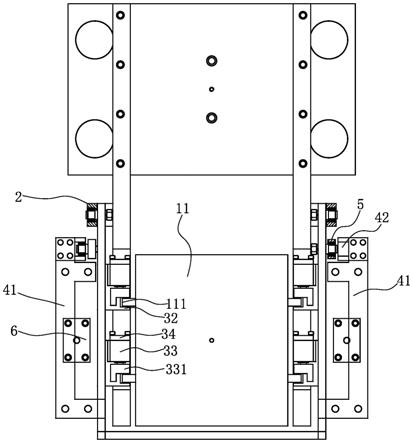

附图说明

17.图1为本发明一种自动开合模机构俯视结构示意图。

18.图2为本发明一种自动开合模机构合模状态结构示意图。

19.图3为本发明一种自动开合模机构开模状态结构示意图。

20.图4为本发明一种自动开合模机构结构示意图。

21.图5为本发明一种自动开合模机构轴测结构示意图。

22.图中标识对应如下:1.模具、11.上模、111.延伸杆、12.下模、2.竖向限位板、21.长型孔、22.限位栓、3.夹持架、31.转动板、32.夹持板、321.限位槽、33.夹持气缸、331.限位块、332.凸出块、34.安装板、4.升降架、41升降板、42.侧板、5.连板、6.驱动机构、7.支撑组件、71.上固定板、72.下固定板、 73.导向板、74.固定杆。

具体实施方式

23.以下通过具体实施方式对本发明作进一步的描述。

24.参照图1至图5所示一种自动开合模机构,包括模具1、竖向限位板2、夹持架3、升降架4、连板5、驱动机构6。

25.该种自动开合模机构用于模具1的开闭,模具1包括上模11下模12。该开合模机构包括竖向限位板2、夹持架3、升降架4、连板5、驱动机构6,所述竖向限位板2上开设有沿竖向方向延伸的长型孔21,所述夹持架3设于模具1一侧,夹持架3可夹持并带动上模11移动,夹持架3一端设有限位栓22,所述限位栓22设于长型孔21内,限位栓22的竖向移动范围被限制于长型孔21的长度范围内,使得夹持架3的移动范围被限制于长型孔21的长度范围内,夹持架3可绕限位栓22的轴线进行转动,所述升降架4设于夹持架3下方,升降架4由驱动机构6带动上下移动,升降架4可托举夹持架3上升,所述连板5一端可转动连接于升降架4,另一端可转动连接于夹持架3上;当夹持架3上升至限位栓22处于长型孔21上端位置被限位的状态,且无法继续向上移动时,驱动机构6继续向上驱动,升降架4 继续上升将通过连板5推动夹持架3绕限位栓22转动,使夹持架3带着上模11向上翻转,完成开模动作;当夹持架3处于向上翻转状态,驱动机构可让升降架4带动夹持架3向下翻转并使夹持架3的限位栓下降至长型孔21下端位置,完成合模动作;设置升降架4与夹持架3的作用在于通过升降架4带动夹持架3升降;并设置将夹持架3可转动的设于竖向限位板2上的作用在于通过升降架4托举夹持架3 升降,并使得夹持架3的升降范围限制于长型孔21的长度范围内;设置连板5一端可转动连接于升降架4,另一端可转动连接于夹持架3上的作用在于在夹持架3 上升并处长型孔21的上端位置时,通过连板5推动夹持架3实现向上翻转,完成开模,在夹持架3处于向上翻转状态下,通过升降架4拉动连板5带动夹持架3绕长型孔21上端位置向下翻转,并向下运动至上模11合并于下模22上,完成合模。

26.夹持架3包括转动板31、夹持板32、夹持气缸33、限位块331、安装板34,所述安装板34设于夹持板32后侧,所述夹持气缸33固定设于安装板34上,所述上模11侧面设有朝外延伸设置的延伸杆111,所述夹持板32设有限位槽321,所述转动板31通过限位栓22可活动的限制于长型孔21内,所述夹持板32设于转动板31一侧,所述夹持气缸33设于夹持板32上,所述限位块331设于夹持气缸33一端,所述升降架4托举转动板31上升至限位槽321包设于延伸杆111,且夹持气缸 33控制限位块331伸出至延伸杆111上方,使延伸杆111被夹持与夹持板32与限位块331之间;所述限位块331底部一侧设有朝夹持板32方向延伸设置的凸出块 332,通过凸出块332在限位块331延伸状态下可抵住延伸杆111;通过转动板31 完成升降转

动动作,通过夹持板32与夹持气缸33完成对上模11的夹持,具体通过限位块331与夹持气缸33配合,使得延伸杆111被夹持与限位块331与夹持板32 之间,避免上模11在升降或翻转的情况下不会发生掉落。

27.升降架4包括升降板41、侧板42,所述侧板42设于升降板41一侧,所述夹持架3设于升降板41上,通过驱动机构6驱动升降架4托举夹持架3上下运动。

28.一竖向限位板2、一夹持架3、一升降架4、一连板5、一驱动机构6为一组开盖组件,开合模机构包括两组开盖组件,两组开盖组件分别设于模具1两侧,通过两组开盖组件控制模具1上模11完成开合模动作;所述驱动机构6为油缸,所述油缸设有两个,两所述油缸分别同时驱动两升降架4。

29.支撑组件7,所述支撑组件7包括上固定板71、下固定板72、导向板73、固定杆74,所述固定杆74两端分别连接上固定板71与下固定板72,所述导向板73 设于下固定板72上方,两所述油缸一端设于分别导向板73两侧,且另一端与下固定板连接。支撑组件7用于固定安装油缸,使油缸能够稳定驱动。

30.该种开合模机构的工作原理如下:

31.开模过程,此时上模11与下模12处于关闭状态,启动油缸,两侧油缸同时驱动升降架4向上运动,升降架4托举夹持架3沿着限位栓22在长型孔21 内一同上升,上升过程中,夹持架3的夹持板32带动上模11向上脱离下模12,并通过夹持气缸33将上模11夹持于夹持板32与限位块331之间,当上升至限位栓22处于长型孔21上端位置时,此时油缸继续驱动升降架4上升,由于夹持架3处于被限位的状态,无法继续上升,则通过连板5推动夹持架3绕限位栓22转动,使夹持架3向上翻转至90

°

,即开模动作完成;

32.合模过程,此时上模11与下模12处于上下脱离且朝一侧翻转打开90度的状态,启动驱动机构6,此时夹持架3处于向上翻转状态,且限位栓22处于长型孔 21的上端位置,两侧驱动机构6同时驱动升降架4向下运动,使得升降架4拉动连板5带动夹持架3绕长型孔21的上端位置向下翻转至与升降架4平行,驱动机构继续驱动升降架4向下运动,并下降至上模11合并于下模12上,即合模动作完成。

33.上述仅为本发明的一种具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1