一种用于修边机塑料机壳的自锁结构的制作方法

1.本发明涉及修边机装置技术领域,涉及一种用于修边机塑料机壳的自锁结构。

背景技术:

2.现有修边机带自锁结构由弹簧、自锁轴和按钮组成。具体的装配步骤是将自锁轴装入机壳上的销轴导向孔内部,将弹簧装入按钮内部的圆柱上面,再将装有弹簧的按钮装入机壳上面的圆形腔体内部,最后使用工装将自锁轴上的锥形头部压入到按钮上面。具体的锁轴方式是用手按住按钮后将自锁轴的一端压入到轴上面的圆孔内部,使轴无法旋转达到锁轴的目的,然后用一只扳手就能将轴上面的螺母旋紧和旋松,在扳手在锁紧和松开螺机头的过程中会给自锁装置一个反向的力矩。现锁紧力矩一般要求为11nm,自锁装置所能承受的破坏扭力应≥27.5nm。目前这种结构只适用于金属结构的机壳,因为在旋紧扳手的时候,自锁销会受到反向作用力,会使销轴导向孔会因长期使用而变形成为腰形孔;并且由于塑料机壳的强度不够,长时间使用下,扳手达到20nm的锁紧力时自锁销上面的塑料机壳会产生开裂的问题从而导致自锁装置失效。

3.综上所述,为解决现有技术中的问题,需设计一种适用于修边机塑料机壳的自锁结构。

技术实现要素:

4.本发明为解决现有技术的问题,提供了一种用于修边机的自锁结构。

5.本发明的目的可通过以下技术方案来实现:一种用于修边机的自锁结构,设置于机壳上,所述机壳上设有螺机头轴,所述螺机头轴上端设有螺母,所述螺机头轴侧端设有圆孔,所述机壳上端设有定位块,所述定位块内部设有相连通的销轴导向孔和圆形腔体,所述圆形腔体内径大于销轴导向孔内径且圆形腔体设置于销轴导向孔的外侧,所述销轴导向孔内部设有镶件,所述圆形腔体内部设有按钮,所述按钮内部设有弹簧槽,所述弹簧槽内设有弹簧,所述镶件的内孔的内部设有自锁轴,所述自锁轴的一端设于按钮内,所述自锁轴与圆孔同轴线设置,所述自锁轴包括卡接部、中间部和预紧部,所述预紧部外径大于中间部外径,所述预紧部外径大于镶件的内孔直径,所述预紧部的直径d1为5.8mm,所述预紧部的长度l1为4.0mm,所述中间部的长度l2为11.9mm,所述按钮左端面与圆形腔体左端面的距离l3为4.6mm,所述预紧部与圆孔的间隙宽度l4为0.25mm。

6.进一步的改进,所述自锁轴与按钮倒扣连接。

7.进一步的改进,所述镶件注塑镶嵌于销轴导向孔内部。

8.进一步的改进,所述中间部与预紧部连接处设有退刀槽。

9.进一步的改进,所述镶件的材料为铜。

10.与现有技术相比,本发明用于修边机的自锁结构中在定位块内部增设的镶件,镶件的内孔作为自锁轴的导向孔,使自锁轴不直接接触定位块的销轴导向孔,这样使销轴导向孔就不会在长期的使用下而变形成腰形孔;自锁轴和定位块内部尺寸改变不影响整个自

锁轴外形结构和装配方式,使自锁装置原本在塑料机壳上面只能承受20nm的破坏扭力,现在能够承受的破坏扭力可达到30nm以上,达到了使用中的强度要求。所能承受的破坏扭力更大,适用于塑料机壳的修边机,使塑料机壳不会因自锁力的加大而开裂。

附图说明

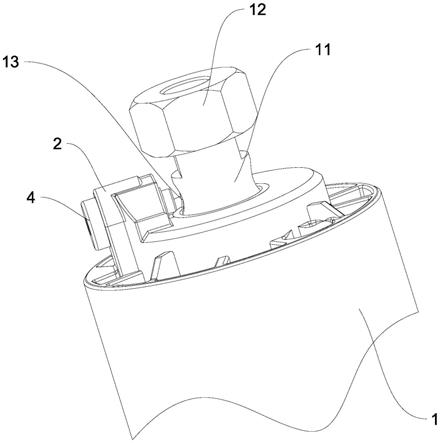

11.图1为本发明的结构示意图

12.图2为螺机头轴未固定状态下的内部结构的结构示意图

13.图3为螺机头轴固定状态下的内部结构的结构示意图

14.图4为本发明中自锁轴的结构示意图

15.图中,1-机壳,11-螺机头轴,12-螺母,13-圆孔,2-定位块,21-销轴导向孔,22-圆形腔体,3-镶件,31-内孔,4-按钮,41-弹簧槽,5-弹簧,6-自锁轴,61-卡接部,62-中间部,63-预紧部,64-退刀槽。

具体实施方式

16.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

17.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

18.下面结合实施例及附图1~4,对本发明的技术方案作进一步的阐述。

19.实施例1

20.一种用于修边机塑料机壳的自锁结构,设置于机壳1上,所述机壳1上设有螺机头轴11,所述螺机头轴11上端设有螺母12,所述螺机头轴11侧端设有圆孔13,其特征在于,所述机壳1上端设有定位块2,所述定位块2内部设有相连通的销轴导向孔21和圆形腔体22,所述圆形腔体22内径大于销轴导向孔21内径且圆形腔体22设置于销轴导向孔21的外侧,所述销轴导向孔21内部设有镶件3,所述圆形腔体22内部设有按钮4,所述按钮4内部设有弹簧槽41,所述弹簧槽41内设有弹簧5,所述镶件3的内孔31的内部设有自锁轴6,所述自锁轴6的一端设于按钮4内,所述自锁轴6与圆孔13同轴线设置,所述自锁轴6包括卡接部61、中间部62和预紧部63,所述预紧部63外径大于中间部62外径,所述预紧部63外径大于镶件3的内孔直径,所述预紧部63的直径d1为5.8mm,所述预紧部63的长度l1为4.0mm,所述中间部62长度l2为11.9mm,所述按钮4左端面与圆形腔体22左端面的距离l3为4.6mm,所述预紧部63与圆孔13的间隙宽度l4为0.25mm。

21.使用过程:自锁轴6装入定位块2的销轴导向孔21,将弹簧5装入按钮4内部的弹簧槽41内,再将装有弹簧的按钮4装入定位块2的圆形腔体22内部,最后使用工装将自锁轴上的家进步61压入到按钮4内部,继续将一手将按钮4向内推入圆形腔体22,直至自锁轴6的预紧部63顶入到螺机头轴11的圆孔13,使螺机头轴11无法旋转达到锁轴的目的,然后用一只扳手就能将螺机头轴11上面的螺母12旋紧和旋松。在完成旋紧和旋松后,弹簧的回弹作用

下自锁轴6可向外移动解除对螺机头轴11的锁止。

22.在定位块2内部增设的镶件3,镶件3的内孔31作为自锁轴6的导向孔,使自锁轴6不直接接触定位块2的销轴导向孔21,这样使销轴导向孔21就不会在长期的使用下而变形成腰形孔。

23.在螺机头轴11的圆孔13直径6.3mm不变的情况下,改变自锁轴6的尺寸,将现有自锁轴的预紧部63直径d1的5.0mm改为5.8mm,现有自锁轴的预紧部63长度l1的3.0mm改为4.0mm,现有自锁轴的中间部62长度l2的9.9mm的改为11.9mm,现有自锁轴中的按钮4左端面与圆形腔体22左端面的距离l3的2.6mm改为4.6mm,进而可以将自锁轴6插入的行程加长;自锁轴6的预紧部63与圆孔13的间隙宽度l4的0.65mm改为0.25mm。这样便增大了自锁轴的受力面积。上述尺寸的改变使扳手锁紧螺机头轴11的螺母12时,自锁装置所能承受的力就会大大加强。

24.以下为修改尺寸后对其实施的极限破坏扭矩的测试数据:总共5组。

25.第一组:33.42n.m;第二组:32.68n.m;第三组:31.94n.m;第四组:

26.31.57n.m;第五组:36.25n.m

27.经过以上数据得出从原先只能承受20nm的力增加到能承受30nm的力(大于要求的27.5nm),从而达到了使用要求。

28.上述尺寸改变不影响整个自锁轴外形结构和装配方式的情况,原自锁装置原本在塑料机壳上面只能承受20nm的破坏扭力,现在的破坏扭力可达到30nm以上,达到了使用中的强度要求。所能承受的破坏扭力更大,适用于塑料机壳的修边机,使塑料机壳不会因自锁力的加大而开裂。

29.作为进一步的实施例,所述自锁轴6与按钮4倒扣连接。采用倒扣连接的方式安装方便。

30.作为进一步的实施例,所述镶件3注塑镶嵌于销轴导向孔21内部,连接更稳定。

31.作为进一步的实施例,所述中间部62与预紧部63连接处设有退刀槽64。如图2所示,保证自锁轴6的预紧部63的右端面加工到位,与镶件3的左端面配合端面靠紧,自锁轴6来回锁紧松开时滑动顺畅,不会有卡滞现象。

32.作为进一步的实施例,所述镶件3的材料为铜,提高镶件3的硬度,增加使用寿命。

33.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1