一种高分子材料用自动压制和自动送料的模具成型装置的制作方法

1.本发明涉及模具技术领域,具体为一种高分子材料用自动压制和自动送料的模具成型装置。

背景技术:

2.在进行工业化生产上通常需要利用模具得到所需产品的各种模子和工具,可以极大的提高产品的生产效率。

3.其中模具在高分子材料领域也得到广泛的应有,在进行高分子材料制作时,压制成型已经成为一种非常成熟而普遍的成型工艺,特别是对于由多种材料组成的高分子复合材料,但是现有的压制模具设置较为单一,其中在进行压制的过程中,无法自动进行送料,当需要压制后需要人工进行送料,从而导致高分子压制加工时的效率较低。

4.针对现有技术的不足,本发明提供了一种高分子材料用自动压制和自动送料的模具成型装置,具备自动送料的优点,解决了现有的高分子成型装置自动化程度较低的问题,保证了使用该装置进行操作时,可以将自动压制和自动送料两个步骤进行联动,从而增加整个装置使用时的联动性,从而使得操作更加的简单,工作效率更高。

技术实现要素:

5.为实现上述自动送料的目的,本发明提供如下技术方案:一种高分子材料用自动压制和自动送料的模具成型装置,包括按压机构,所述按压机构包括压块,压块的上方卡接有推板,推板的上方旋转连接有异形盘,异形盘的侧端焊接有限位杆,限位杆的外表面焊接有液压箱,液压箱的内部卡接有推块,推块的右侧焊接有连接板,连接板的上方焊接有绝缘棒。

6.还包括控制机构,所述控制机构包括棘齿盘,棘齿盘的下方卡接有定位筋条,定位筋条的外表面套接有推杆,推杆的右侧卡接有固定磁铁,固定磁铁的右侧焊接有通电磁铁,定位筋条的下方螺栓连接有弹片。

7.作为优选,所述压块的下方旋转连接有支撑座,支撑座的内部插接有转杆,支撑座的表面开设有模具槽。

8.作为优选,所述绝缘棒的表面缠绕有电阻丝,同时连接板的表面设置有滑片,且该滑片设置在电阻丝的表面。

9.作为优选,所述限位杆设置有两个,两个限位杆的规格一致,且以压块的中心线为参照呈对称分布。

10.作为优选,所述弹片设置为具有弹性的金属片,同时定位筋条的尺寸与棘齿盘的尺寸相互适配,同时推杆的左侧开设有滑槽,且该滑槽的尺寸与定位筋条的尺寸相互适配。

11.作为优选,所述固定磁铁与通电磁铁之间设置有弹簧,同时通电磁铁通电后产生的磁性与固定磁铁的磁性相反。

12.作为优选,所述模具槽设置的个数不少于五个,每个模具槽的规格一致,且以支撑

座的圆心为参照均匀分布,同时该模具槽的尺寸与压块的尺寸相互适配。

13.与现有技术相比,本发明提供了一种高分子材料用自动压制和自动送料的模具成型装置,具备以下有益效果:

14.1、该高分子材料用自动压制和自动送料的模具成型装置,通过压块、推板、异形盘和模具槽的配合使用,使得在进行高分子压制时,利用异形盘的旋转产生位移差,从而利用推板带动压板上下往复间歇性进行移动,从而将高分子材料自动压制成型。

15.2、该高分子材料用自动压制和自动送料的模具成型装置,通过支撑座、转杆、棘齿盘和定位筋条的配合使用,使得完成压制后,触发支撑座的间歇性进行旋转,从而带动模具槽同步进行旋转,完成自动进行送料的目的,不需要人员手动进行操作,大大提高产品了压制成型的效率。

附图说明

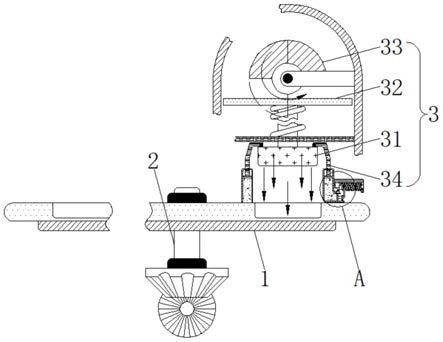

16.图1为本发明支撑座、转杆、压板、推板、异形盘和限位杆连接结构剖视图;

17.图2为本发明支撑座、转杆和控制机构连接结构剖视图;

18.图3为本发明按压机构连接结构示意图;

19.图4为本发明棘齿盘、推杆和弹片连接结构运动轨迹图;

20.图5为支撑座和模具槽连接结构俯视图。

21.图中:1、支撑座;2、转杆;3、按压机构;31、压块;32、推板;33、异形盘;34、限位杆;35、液压箱;36、推块;37、连接板;38、绝缘棒;4、控制机构;41、棘齿盘;42、定位筋条;43、推杆;44、固定磁铁;45、通电磁铁;46、弹片;5、模具槽。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一

24.请参阅图1和图3,一种高分子材料用自动压制和自动送料的模具成型装置,包括按压机构3,按压机构3包括压块31,利用压块31自动压制成型,压块31的上方卡接有推板32,利用推板32的运动带动压块31同步进行运动,推板32的上方旋转连接有异形盘33,异形盘33设置为两个半径不同的弧形组成,利用异形盘33的旋转产生位移差,从而带动推板32上下往复进行运动,异形盘33的侧端焊接有限位杆34,限位杆34设置有两个,两个限位杆34的规格一致,且以压块31的中心线为参照呈对称分布,利用限位杆34保证压块31受力均匀,同时利用限位杆34的运动带动推块36同步进行运动,限位杆34的外表面焊接有液压箱35,在液压箱35的内部填充有液压液,当限位杆34往下移动时,会带动推块36同步往右侧进行移动,液压箱35的内部卡接有推块36,推块36的右侧焊接有连接板37,连接板37的上方焊接有绝缘棒38,绝缘棒38的表面缠绕有电阻丝,同时连接板37的表面设置有滑片,且该滑片设置在电阻丝的表面,利用连接板37的运动带动滑片沿着电阻丝进行移动,从而改变接入电路中的电阻丝的数量,最终使得电源接通。

25.压块31的下方旋转连接有支撑座1,支撑座1的内部插接有转杆2,转杆2的下方设置有锥形齿轮和转轮,该转轮与棘齿盘41同心设置,支撑座1的表面开设有模具槽5,模具槽5设置的个数不少于五个,每个模具槽5的规格一致,且以支撑座1的圆心为参照均匀分布,同时该模具槽5的尺寸与压块31的尺寸相互适配,利用模具槽5注入高分子原料,利用模具槽5的旋转自动进行模具压制,同时利用支撑座1的旋转自动进行模具槽5的更换。

26.实施例二

27.请参阅图1-2和图4,一种高分子材料用自动压制和自动送料的模具成型装置,还包括控制机构4,控制机构4包括棘齿盘41,棘齿盘41的下方卡接有定位筋条42,定位筋条42的外表面套接有推杆43,推杆43的右侧卡接有固定磁铁44,固定磁铁44与通电磁铁45之间设置有弹簧,同时通电磁铁45通电后产生的磁性与固定磁铁44的磁性相反,当通电后,异性相吸,故会带动固定磁铁44往右侧移动,从而带动推杆43同步往右侧移动,最终利用定位筋条42与棘齿盘41的棘齿卡接,带动棘齿盘41的间歇性旋转,固定磁铁44的右侧焊接有通电磁铁45,定位筋条42的下方螺栓连接有弹片46,弹片46设置为具有弹性的金属片,同时定位筋条42的尺寸与棘齿盘41的尺寸相互适配,同时推杆43的左侧开设有滑槽,且该滑槽的尺寸与定位筋条42的尺寸相互适配,利用推杆43的移动带定位筋条42同步运动,从而利用定位筋条42带动棘齿盘41的间歇性旋转。

28.压块31的下方旋转连接有支撑座1,支撑座1的内部插接有转杆2,转杆2的下方设置有锥形齿轮和转轮,该转轮与棘齿盘41同心设置,支撑座1的表面开设有模具槽5,模具槽5设置的个数不少于五个,每个模具槽5的规格一致,且以支撑座1的圆心为参照均匀分布,同时该模具槽5的尺寸与压块31的尺寸相互适配,利用模具槽5注入高分子原料,利用模具槽5的旋转自动进行模具压制,同时利用支撑座1的旋转自动进行模具槽5的更换。

29.实施例三

30.请参阅图1-5,一种高分子材料用自动压制和自动送料的模具成型装置,包括按压机构3,按压机构3包括压块31,利用压块31自动压制成型,压块31的上方卡接有推板32,利用推板32的运动带动压块31同步进行运动,推板32的上方旋转连接有异形盘33,异形盘33设置为两个半径不同的弧形组成,利用异形盘33的旋转产生位移差,从而带动推板32上下往复进行运动,异形盘33的侧端焊接有限位杆34,限位杆34设置有两个,两个限位杆34的规格一致,且以压块31的中心线为参照呈对称分布,利用限位杆34保证压块31受力均匀,同时利用限位杆34的运动带动推块36同步进行运动,限位杆34的外表面焊接有液压箱35,在液压箱35的内部填充有不可压缩的溶液,当限位杆34往下移动时,会带动推块36同步往右侧进行移动,液压箱35的内部卡接有推块36,推块36的右侧焊接有连接板37,连接板37的上方焊接有绝缘棒38,绝缘棒38的表面缠绕有电阻丝,同时连接板37的表面设置有滑片,且该滑片设置在电阻丝的表面,利用连接板37的运动带动滑片沿着电阻丝进行移动,从而改变接入电路中的电阻丝的数量,最终使得电源接通。

31.还包括控制机构4,控制机构4包括棘齿盘41,棘齿盘41的下方卡接有定位筋条42,定位筋条42的外表面套接有推杆43,推杆43的右侧卡接有固定磁铁44,固定磁铁44与通电磁铁45之间设置有弹簧,同时通电磁铁45通电后产生的磁性与固定磁铁44的磁性相反,当通电后,异性相吸,故会带动固定磁铁44往右侧移动,从而带动推杆43同步往右侧移动,最终利用定位筋条42与棘齿盘41的棘齿卡接,带动棘齿盘41的间歇性旋转,固定磁铁44的右

侧焊接有通电磁铁45,定位筋条42的下方螺栓连接有弹片46,弹片46设置为具有弹性的金属片,同时定位筋条42的尺寸与棘齿盘41的尺寸相互适配,同时推杆43的左侧开设有滑槽,且该滑槽的尺寸与定位筋条42的尺寸相互适配,利用推杆43的移动带定位筋条42同步运动,从而利用定位筋条42带动棘齿盘41的间歇性旋转。

32.压块31的下方旋转连接有支撑座1,支撑座1的内部插接有转杆2,转杆2的下方设置有锥形齿轮和转轮,该转轮与棘齿盘41同心设置,支撑座1的表面开设有模具槽5,模具槽5设置的个数不少于五个,每个模具槽5的规格一致,且以支撑座1的圆心为参照均匀分布,同时该模具槽5的尺寸与压块31的尺寸相互适配,利用模具槽5注入高分子原料,利用模具槽5的旋转自动进行模具压制,同时利用支撑座1的旋转自动进行模具槽5的更换。

33.该装置的工作过程及原理如下:当需要使用该装置时,在模具槽5的内部注入高分子原料,通过将电机的输出轴与异形盘33活动连接,带动异形盘33进行旋转,由于异形盘33设置为两个半径不同的弧形组成,故当异形盘33进行旋转时会产生位移差,从而会带动推板32间歇性上下往复进行运动,推板32的下方设置有压块31,故会带动压块31同步上下往复间歇性进行移动,并且压块31设置为模具槽5的正上方,从而利用压块31自动对模具槽5内的高分子原料完成压制。

34.于此同时,当压块31往下进行移动时,会带动压块31两端的限位杆34同步往下进行移动,当限位杆34往下移动时,由于液压箱35填充有不可压缩的溶液,故当限位杆34往下移动时,会推动推块36往右侧移动,从而带动连接板37表面设置的滑片沿着绝缘棒38表面缠绕的电阻丝同步进行运动,使得接入电路中的电阻丝的数量减少,即电流增大,使得电源接通,该电源与通电磁铁45之间通过电连接,使得通电磁铁45通电后产生磁性,且该磁性与固定磁铁44的磁性相反,异性相吸,带动固定磁铁44往右侧移动,从而利用推杆43带动定位筋条42同步往右侧移动,原始状态时,定位筋条42与棘齿盘41相互卡接,故带动棘齿盘41进行旋转,并且定位筋条42对弹片46挤压,使得定位筋条42往下移动,失去卡接,同理,当电源断开,定位筋条42恢复原始位置,故最终带动棘齿盘41间歇性旋转,转杆2的下方设置有锥形齿轮和转轮,该转轮与棘齿盘41同步旋转,故带动转杆2同步间歇性旋转,从而带动转杆2外表面套接的支撑座1同步旋转,从而使得完成压制后可以自动进行模具槽5的更换,提高高分子材料压制的工作效率。

35.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1