自动、实时混炼胶门尼粘度控制方法与流程

1.本发明涉及硫化橡胶混炼技术领域,详细地讲是一种自动、实时混炼胶门尼粘度控制方法。

背景技术:

2.众所周知,目前,大部分轮胎生产企业,门尼粘度仍是衡量混炼胶加工性能的重要指标,实际生产中不同门尼粘度的混炼胶加工性能差异很大,压出、压延生产半成品尺寸波动较大,门尼粘度波动造成的混炼胶、半成品返工,浪费大量人力、物力,因此我们希望找到一种更好的控制门尼粘度的方法,提高胶料门尼粘度稳定性,并且不产生过多能耗。由于混炼胶是一种由生胶、填充剂、防老剂、增塑剂等多种物料混炼而成的混合物,其门尼粘度受各种原材料波动影响,难以控制,目前控制混炼胶门尼方法主要为两种,一种是调整配方配比,增塑剂、塑解剂、炭黑、工艺油用量,另一种通过调整混炼胶段数,这两种控制方法主要缺点是组分配比的调整会影响配方性能,增加段数调节门尼粘度有滞后性,且随着段数增加能耗越大。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种自动、实时混炼胶门尼粘度控制方法,将微机软件控制系统、密炼机、门尼自动取样装置、门尼粘度仪结合,通过自动、实时调整恒温混炼控制参数来控制混炼胶门尼粘度,不增加混炼段数、不改变配方配比。

4.本发明解决其技术问题所采用的技术方案是:一种自动、实时混炼胶门尼粘度控制方法,其特征是,在软件控制程序内根据生产需要设定某混炼胶门尼粘度标准值,根据该混炼胶配方性能设定120-180℃的恒温混炼温度,设定好恒温混炼时间间隔,并选定基础混炼工艺方案,微机软件控制系统控制密炼机自动混炼3-5个料,自动取样进行门尼粘度测定,系统软件自动拟合门尼粘度-恒温时间关系曲线,自动计算达到标准门尼粘度需要的恒温时间,对混炼工艺进行自动调整,后续生产过程中按一定比例取样,根据门尼粘度测量值与标准值之间差值,自动对混炼恒温时间参数进行微调,从而实现混炼胶门尼粘度自动、实时控制。

5.本发明的有益效果是,自动收集门尼数据,软件系统自动分析并调整混炼工艺,通过调整恒温温度、恒温时间控制参数来调整混炼胶门尼,摒弃以前靠人工控制母炼胶段数来控制门尼,克服门尼粘度控制的滞后性,减少段数之间冷却、升温带来的炼胶能耗,应用该方法生产混炼胶不改变配方配比,胶料物理性能、老化后物理性能不受影响。

附图说明

6.下面结合附图和实施例对本发明进一步说明。

7.图1本发明的流程图。

8.图中1.微机软件控制系统,2.密炼机,3.自动取样装置,4.门尼粘度仪。

具体实施方式

9.如图1所示:

10.微机软件控制系统1集成了密炼机混炼工艺控制和数据分析的软件系统,软件系统自动拟合门尼粘度-恒温时间关系曲线,自动计算达到标准门尼粘度需要的恒温时间,对混炼工艺进行自动调整,后续生产过程中根据取样门尼粘度数据偏离标准情况,自动对混炼恒温时间进行调整纠偏,从而实现门尼粘度自动、实时控制。

11.选择可以实现精准恒温、变转速混炼的密炼机2,以啮合转子串联密炼机为宜。

12.密炼机2排胶下片后,自动取样装置3可自动裁取适宜大小的样品并自动输送至门尼粘度仪4。

13.门尼粘度仪4需满足生产需求的精度,并将门尼数据上传至微机软件控制系统1。

14.技术人员在软件系统的软件控制程序内根据生产需要设定某混炼胶门尼粘度标准值,根据配方各组分性能选定恒温混炼温度t,设定好时间间隔t,则系统默认第一个料恒温混炼时间为0,第二个料恒温混炼时间为2t,第三个料恒温混炼时间为3t,依次类推,微机软件控制系统1控制密炼机2自动混炼3-5个料,自动取样装置3自动取样并经门尼粘度仪4进行门尼粘度测定,微机软件控制系统1自动拟合门尼粘度-恒温时间关系曲线,自动计算达到标准门尼粘度需要的恒温时间,对混炼工艺进行自动调整,后续生产过程中按一定比例取样,自动对混炼恒温时间进行纠偏,从而实现混炼胶门尼粘度的自动、实时控制。

15.密炼机2的恒温混炼温度120-180℃,微机软件控制系统1根据门尼标准自动设定密炼机恒温混炼时间范围为0s-1000s,混炼胶温度作为门尼下降速度控制参数,恒温混炼时间作为门尼下降幅度的控制参数。

16.实际生产案例分析:

17.在轮胎生产中,某种混炼胶的终炼胶门尼粘度标准为60

±

5,具体试验情况如下:

18.对比例和实施例母炼胶采用im550e/im1000et重型串联密炼机混炼,具体混炼工艺方案如下:

19.对比例:混炼1车胶料,恒转速混炼过程转速为50r

·

min-1

,恒温混炼过程转速为5~50r

·

min-1

。一段混炼工艺为:上密炼机加nr、小料、炭黑和白炭黑

→

压压砣30s

→

提压砣

→

压压砣30s

→

提压砣

→

压压砣升温至160℃

→

排胶至下密炼机

→

下密炼机恒温155℃,保持180s

→

排胶;二段混炼工艺为:上密炼机加一段混炼胶

→

压压砣30s

→

提压砣

→

压压砣30s

→

提压砣

→

压压砣升温至160℃

→

排胶至下密炼机

→

下密炼机恒温155℃,保持140s

→

排胶。三段混炼工艺同二段。

20.为了防止长时间高温的恒温混炼对胶料性能产生影响,在实施例中特地将恒温混炼温度调整为150℃,其他配方应根据配方性能选取适宜的恒温混炼温度。

21.实施例:恒转速混炼过程转速为50r

·

min-1

,恒温混炼过程转速为5~50r

·

min-1

。一段混炼工艺为:前面混炼步骤同对比例一段混炼,最后一步压压砣升温至150℃后恒温,保持150s

→

排胶至下密炼机

→

下密炼机恒温150℃,保持330s

→

排胶;二段混炼工艺同对比例。

22.对比例和实施例终炼生产是在bb270密炼机生产线上采用相同混炼工艺进行混炼生产。

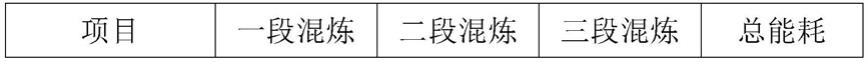

23.表1能耗对比

[0024][0025][0026]

表2胶料门尼粘度对比

[0027]

项目混炼段数对比例实施例门尼粘度[ms(2+4)100℃]1段母胶67.559.5门尼粘度[ms(2+4)100℃]2段母胶47.242.1门尼粘度[ms(2+4)100℃]3段母胶34.9

‑‑

门尼粘度[ml(1+4)100℃]终炼胶54.660.5

[0028]

从表1可以看出,对比例增加第三段148s的变转速恒温混炼方式产生的能耗为372.7kj/kg,实施例母胶混炼过程中1段增加150s变转速恒温混炼,并将恒温温度改为150℃,带来的能耗增加为162.3kj/kg,实施例比对比例增加的能耗低56%,母炼过程总能耗减少16%。

[0029]

从表2可以看出,对比例增加母胶段数下降的门尼粘度分别为20.3、12.3,幅度非常大,且无法调节,而实施例恒温混炼温度改为150℃,并且增加150s变转速恒温混炼时间,降低的门尼为8,如果适当压缩恒温时间则可以调整门尼下降幅度至一个较小范围,实施例生产的终炼胶门尼粘度为60.5,在标准中值,而对比例终炼胶门尼粘度为54.6超出标准范围,对比例母胶3段混炼门尼低,2段混炼则门尼高,无法调节。

[0030]

表3胶料物理性能对比

[0031]

[0032][0033]

从表3可以看出,两种胶料的邵尔a型硬度、100%定伸应力、300%定伸应力、拉伸强度和拉断伸长率基本关系为对比例略好于实施例,但总体差距不大,老化后的物理性能实施例好于对比例,这表明相比增加1段母胶混炼,增加150s变转速恒温混炼,并将恒温温度改为150℃的混炼工艺对胶料物理机械性能影响不大,甚者可以改善胶料的抗老化性能,这表明靠恒温混炼的时间来控制混炼胶门尼具有可行性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1