一种peek多腔体毛细管及其制备方法

技术领域

1.本发明涉及高分子材料加工技术领域,具体涉及一种peek多腔体毛细管及 其制备方法。

背景技术:2.聚醚醚酮(peek)具有良好的力学性能、化学稳定性和生物相容性,弹性 模量与皮质骨的弹性模量接近,可耐受高温蒸汽和辐照消毒,并且具有放射线透 过性及磁共振扫描不会产生伪影等优点。peek的这些优良医学特性使其成为备 受关注的一类人体植入材料。国外已成功将peek医用材料应用于整形外科、硬 组织损伤、脊椎植入及心脏瓣膜等医疗领域,取得了良好的临床效果。

3.目前,针对微创手术,peek由于它本身的结构中具有苯环的结构使得它具 有极好的机械性能,优异的导向性,生物相容性,高温稳定性、比较高的介电强 度等方面,因此单腔的peek已经开始聚焦医疗器械行业的推广和应用。然而随 着微创手术要求越来越高,单腔体peek导管已经无法满足手术的应用,急需开 发一种多腔体毛细管来满足手术需求。例如随着射频消融术的产生,要求在pe ek腔体中通入电极和传感器,而电极的通入会产生放热现象,放热温度可达25 0℃以上,而现有的peek毛细管的使用温度不超过230℃,无法达到250℃以上 这样高的使用温度,而电极和传感器若在同一毛细管腔体中,电极放热必然影响 传感器的灵敏度,因此需要将电极和传感器分散放置,而电极放热产生的热量需 要降温才能使电极的使用寿命延长,因此需要另外设置一个腔体通冷却水,因此 至少三腔体的peek毛细管是大势所趋。因此急需研发一种多腔体、高耐热的p eek基毛细管。

4.现有的单腔体peek导管制备方法是:混有peek的原料经过挤出机进行熔 融共混加工并通过相对于的单腔体模具进行挤出,在挤出口模后进入真空水箱进 行真空定径(即挤出口模后经过定径模具)通过充分冷却后最后由牵引机进行连 续挤出获得单腔体peek导管。简言之单腔体导管是直接拉制,无需控制腔体内 径,直接依靠真空定径的模具来定型。对于单腔体的导管而言这种工艺相对已经 较为成熟,但是该工艺无法制备多腔体导管,这是由于多腔体导管的每个腔体皆 是独立的,相邻两个腔体之间存在一定壁厚,而采用现有技术无法对相邻两个腔 体之间的壁厚通过定径模具来控制,因此对多腔体医用导管来说需要重新开发制 备工艺。

技术实现要素:5.为了解决现有制备单腔体工艺已不再适用生产多腔体导管的技术问题,而提 供一种peek多腔体毛细管及其制备方法。本发明的peek多腔体毛细管具有三 个腔体,本发明采用风环冷却控制设备先对多腔体毛细管进行内径定型,再通过 真空定径定外型后进行水冷完全冷却,最后得到壁厚均匀的多腔体毛细管。

6.为了达到以上目的,本发明通过以下技术方案实现:

7.一种peek多腔体毛细管的制备方法,包括如下步骤:

8.s1,将peek基料经过挤出设备熔融后使熔体通过能够实现多腔体型状的口 模进行挤出,于所述口模的出口得到多腔体管半成品,所述口模能够连续通入热 压缩空气,使所述热压缩空气能够进入到挤出所得的所述多腔体管半成品的腔体 中从而保持多腔体型状;

9.s2,使所述多腔体管半成品连续进入风环冷却控制设备中进行风环冷却达到 多腔体内径定型的效果;所述风环冷却控制设备包括多个均匀排布的风环定径装 置,每个所述风环定径装置上包括供所述多腔体管半成品连续通过的内腔,所述 内腔的壁上设有均匀分布的通风孔或通风槽,另一来源的热压缩空气通入所述通 风孔或通风槽对所述多腔体管半成品进行风环冷却以初步结晶使内径定型;步骤 s2热压缩空气的温度相较于步骤s1热压缩空气的温度低50-190℃;

10.(3)风环冷却内径定型后进入真空水箱设备中先进行真空定径后再进行水 冷,达到完全定型;所述真空定径的温度相较于步骤s2热压缩空气的温度低 20-120℃,所述水冷的温度相较于所述真空定径的温度低50-150℃;根据产品的 尺寸优化调整口模中的热风压力和风环定径装置中的热风温度和压力;

11.(4)以上过程由牵引设备进行牵引,连续挤出生产得到peek多腔体毛细 管。

12.进一步地,步骤s2中所述风环冷却控制设备还包括风环控制台,多个所述 风环定径装置均匀排布并固定在所述风环控制台上;

13.所述风环定径装置包括环形口部、通风环、圆环固定架以及定径套;所述定 径套具有可供所述多腔体管半成品连续通过的内腔,所述定径套由头部、中部和 尾部一体成型,所述定径套的中部可拆卸地固定在所述圆环固定架的内孔中,所 述通风环的后口端可拆卸的固定在所述圆环固定架的法兰环上,所述通风环的前 口端套设安装在所述环形口部外周,所述通风环用于将所述环形口部与所述定径 套的头部进行嵌合并连通;

14.所述定径套的头部均匀设置多个供热压缩空气进入定径套内腔的通风孔,所 述定径套的尾部均匀设置多个供热压缩空气排出的通风孔或通风槽;所述通风环 上均匀分布多个通入热压缩空气的通风口;

15.所述环形口部、所述通风环、所述圆环固定架、所述定径套的头部组装后形 成供热压缩空气从所述通风口接入的空腔,进入的热压缩空气通过所述头部的通 风孔到达所述定径套内腔中并对所述多腔体管半成品进行风环冷却,由于半成品 壁厚非常薄,热空气均匀进入后对半成品产生冷却结晶作用,从而使半成品内腔 初步结晶并具有一定强度后达到了内径定型的效果;为了获得具有较好初步结晶 强度的半成品,可采用聚四氟乙烯带覆盖缠绕一部分定径套尾部的通风孔或通风 槽,这样可延长冷却时间以进行更缓慢的冷却结晶作用,使风环冷却过程中达到 更好的初步结晶,从而得到强度较好的内径腔体,定内径效果更好。通过上述风 环冷却控制设备可实现多腔体管半成品的冷却结晶从而达到腔体内径定型效果。

16.进一步地,所述口模的温度控制为350-390℃,通入所述口模并进入到挤出 所得多腔体管半成品腔体的热压缩空气的温度控制为350-390℃、压力控制为 0.05-1mpa,优选为375-385℃、0.1-0.8mpa;通入所述风环定径装置的热压缩空 气的温度控制为200-300℃、压力控制为0.1-0.8mpa,所述风环定径装置所用材 质为导热系数大于300w/(m

·

k)的金属材质,例如可以是紫铜、黄铜等铜材质。 根据需求的多腔体毛细管内外径要求控制空

气热压缩空气的压力大小使产品达 到生产要求。在后续风环冷却、真空水相冷却后管材已经完全冷却结晶并完全定 型,虽然从口模中通入多腔体管的热压缩空气的温度仍然为350-390℃,但不会 对后续已经完全定型的管材产生影响。

17.进一步地,所述风环控制台能够对输入的压缩空气进行加热,精确控制多处 输出的热压缩空气的温度。

18.进一步地,所述peek基料包括如下重量份原材料:60-80份peek、10-20 份ppsu、10-30份pi,所述pi为含氟热塑性聚酰亚胺。

19.再进一步地,所述含氟热塑性聚酰亚胺具体是2,2-双[4-(4-氨基苯氧基)苯基] 六氟丙烷(4-bdaf)与3,3

′

,4,4

′‑

二苯砜基四羧酸二酐(dsda)经反应制得的含 氟pi。采用4-bdaf与dsda所得到的含氟pi耐热性好且更容易加工,因此该 系列含氟pi玻璃化转变温度较高、氧化稳定性更好、介电常数更高,更适合应 用于放热射频手术中。常规对芳基pi的tg为215-230℃、介电常数在2.8(1khz) 左右,在生产时容易造成凝胶及晶点的产生,导致预交联的发生,例如采用pei 来制造多腔体管则造成多腔结构成型困难,且pei较脆,容易导致管壁破裂;而 含4-bdaf的含氟pi其tg在256℃左右、介电常数在3.2(1khz)以上,采用 该含氟pi加工更容易。

[0020]

进一步地,所述peek基料的制备过程:将含有peek的原材料先在高速混 合机中于600-1000rpm的转速下进行混合10min,然后倒入挤出机中于200-390℃ 下进行熔融、挤出、造粒后得到peek基料,待后续制备管材用。

[0021]

进一步地,所述真空水箱设备包括真空定径冷却部和水槽冷却部,先经过真 空定径冷却部定径后再经过水槽冷却部完全冷却即得到完全定型的peek多腔 体毛细管;所述真空定径冷却部的真空度为0.4mpa,从风环冷却控制设备的出 口进入所述真空定径冷却部的冷却温度分为三段式冷却,温度依次为180-200℃、 160-180℃、130-160℃,对应冷却速率分别控制为12-20℃、5-12℃、2-8℃;经 真空定径冷却部真空定径后依次经过三段式水槽冷却部进行完全冷却,三个水槽 温度依次为60-80℃、40-60℃、常温。真空定径冷却部的冷却温度与定径套中冷 却介质的物理性质有关,导热油可维持冷却温度为100℃以上。

[0022]

进一步地,步骤s1中所述挤出设备的加料段温度为200-350℃、压缩段温 度为350-370℃、均化段温度为370-390℃;所述挤出设备的挤出速度为 40-80mm/min。

[0023]

本发明另一方面提供由上述制备方法制得的peek多腔体毛细管,所述 peek多腔体至少具有三个腔体,多个腔体呈串排布且相邻两个腔体之间具有 0.3-0.5mm的厚度,每个腔体内壁到管外壁的厚度为0.01-0.5mm,腔体内径为 0.5-0.8mm、毛细管厚度为1.3-1.8mm、毛细管宽度为4.2mm。

[0024]

有益技术效果:

[0025]

本发明通过对peek进行组分以及工艺上的改进,获得了一种多腔体毛细管, 通过进行组分改进使得peek基毛细管具有非常高的使用温度且热膨胀系数小, 尺寸均匀度较好,本发明的peek基毛细管能够达到280℃以上的使用温度,且 改性后的组分熔体流动性更好,更适合挤出生产,生产过程中不产生凝胶、晶点 等缺陷且韧性较好。生产多腔体毛细管通过口模模具以及冷却结晶工艺环节进行 改进,将口模模具改进为多腔体型状,多个腔体之间存在一定壁厚,要控制该壁 厚则需要加入本发明的风环定径装置,本发明加入的风环定径装置能够起到对多 腔体管的初步结晶促使腔体内径达到一定强度从而起到内径初

步定型作用,再通 过后续真空水箱的外型定径进行完全冷却结晶以达到完全定型的效果,从而得到 多腔体毛细管。

附图说明

[0026]

图1为peek多腔体毛细管的实物图。

[0027]

图2为peek多腔体毛细管的截面结构图。

[0028]

图3为peek多腔体毛细管生产线设备结构示意图。

[0029]

图4为制备peek多腔体毛细管所用的口模模具截面结构示意图。

[0030]

图5为风环定径装置组装后的截面结构示意图。

[0031]

图6为风环定径装置的圆环固定架平面结构示意图。

[0032]

其中,工艺设备包括:1-挤出设备、2-风环冷却控制设备、3-真空水箱设备、 4-牵引设备;

[0033]

口模模具结构包括:11-芯棒、12-型腔、13-芯腔;

[0034]

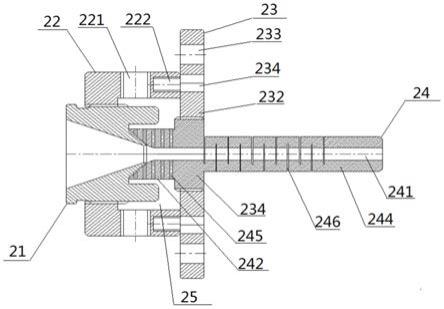

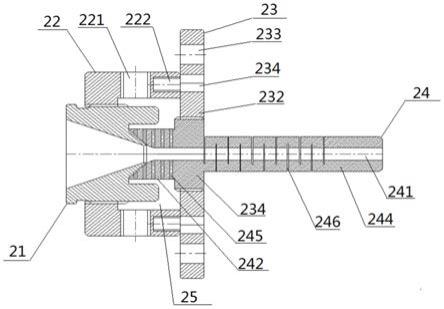

风环定径装置结构包括:21-环形口部、22-通风环、23-圆环固定架、24-定 径套、25-空腔(组装后形成);

[0035]

22-通风环结构包括:221-通风口、222-装配孔;

[0036]

23-圆环固定架结构包括:231-内孔、232-法兰环、233-装配孔、234-装配孔;

[0037]

24-定径套结构包括:241-内腔、242-头部、243-中部、244-尾部、245-通风 孔、通风槽-246。

具体实施方式

[0038]

下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、 完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的 实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为 对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术 人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护 的范围。

[0039]

除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。 对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况 下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例 中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实 施例的其它示例可以具有不同的值。

[0040]

实施例1

[0041]

一种peek多腔体毛细管,其实物图如图1所示,其截面结构如图2所示, 该peek多腔体毛细管具有三个腔体,三个腔体呈串排布且相邻两个腔体之间的 厚度为a2=0.4mm,每个腔体内壁到管外壁的厚度为a1=0.25mm,处于中间位置 的腔体内径为r2=1.2

±

0.1mm、处于两边位置的两个腔体的内径均为r1=0.8

±ꢀ

0.1mm,毛细管l=4.1

±

0.1mm,毛细管整体厚度h=1.7

±

0.1mm,中间大腔体加 上两边到小腔体的壁厚的距离是d=2

±

0.1mm,大腔体外缘直径为r4=1.96mm, 小腔体外缘直径为r3=1.3mm。应用于射频消融等微创手术时每个腔体对应作用 如图1所示,左右两个较小的腔体的作用分别是通入冷却水和电极电路,中间较 大的腔体用于传感器放置。

[0042]

实施例2

[0043]

获得实施例1相应型状的peek三腔毛细管的制备方法包括如下步骤:

[0044]

s1,准备peek基料:peek 60重量份、ppsu 20重量份、含氟热塑性聚酰 亚胺20重量份;

[0045]

所用含氟热塑性聚酰亚胺具体是2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷 (4-bdaf)与3,3

′

,4,4

′‑

二苯砜基四羧酸二酐(dsda)经反应制得,制备方法为: 将4-bdaf与odpa按照等摩尔比混合后进行粒径细化处理至粒径小于等于20 微米,然后投入反应釜中,加入去离子水(水的用量是4-bdaf与dsda总重 量的10倍),常温下持续搅拌,抽真空至负压并通氮去氧,按照升温速率为5℃ /min升温至120℃,由于升温过程中水升温至沸腾,反应釜中压力增大,通过氮 气控制反应釜内压力为1.0mpa,达到120℃后恒温反应2h;保持压力,按照升 温速率为5℃/min升温至280℃,达到280℃后恒温反应8h,即可分离出产物, 干燥后即得由4-bdaf与dsda经反应制得的含氟热塑性聚酰亚胺,测得该产 物玻璃化转变温度为256℃;

[0046]

将peek 60重量份、ppsu 20重量份、含氟热塑性聚酰亚胺20重量份在高 速混合机中于800rpm的转速下进行混合10min,然后倒入挤出设备中进行熔融 (加料段温度为350℃、压缩段温度为370℃、均化段温度为380℃)、挤出、造 粒后得到peek基料,待后续制备毛细管用。

[0047]

s2,peek多腔体毛细管生产线设备结构示意图如图3所示,其中1-挤出设 备,2-风环冷却控制设备,3-真空水箱设备,4-牵引设备;

[0048]

将本步骤s1的peek基料经过挤出设备1熔融(加料段温度为350℃、压 缩段温度为370℃、均化段温度为380℃)后使熔体通过温度为385℃的口模进 行挤出,挤出速度为40-80mm/min,口模模具截面结构示意图如图4所示,包括 芯棒11、型腔12、芯腔13,挤出的熔体来到口模后,熔体进入口模的型腔12 形成三腔体毛细管型状,于口模出口得到三腔体管半成品,口模的芯腔13供热 压缩空气连续通入,使热压缩空气能够进入到多腔体管半成品的腔体中从而保持 多腔体型状;口模的芯腔13中通入的热压缩空气的温度与口模模具温度保持一 致为385℃、通入的热压缩空气的压力为0.1-0.8mpa。

[0049]

s2,使多腔体管半成品连续进入风环冷却控制设备2中进行风环冷却达到多 腔体的内径定型的效果;

[0050]

所述风环冷却控制设备2包括风环控制台和2-5个均匀排布并固定在所述风 环控制台上的风环定径装置(本实施例采用4个风环定径装置),所述风环定径 装置的截面结构示意图如图5所示,包括环形口部21、通风环22、圆环固定架 23以及定径套24;

[0051]

所述通风环22包括通风口221、装配孔222;所述圆环固定架23包括内孔 231、法兰环232、两组各四个装配孔233和234;所述定径套24包括具有可供 所述多腔体管半成品连续通过的内腔241,所述定径套24由头部242、中部243 和尾部244一体成型;

[0052]

所述定径套24的中部243可拆卸地固定在所述圆环固定架23的内孔231 中,所述通风环22后口端上的装配孔222通过与圆环固定架23上的装配孔234 对准后螺栓固定在所述的法兰环232上,所述通风环22的前口端套设安装在所 述环形口部21外周,所述通风环22用于将所述环形口部21与所述定径套24 的头部242进行嵌合并连通;通过所述圆环固定架23的装配孔233可拆卸地固 定在风环控制台上;以上所述可拆卸的固定是螺栓螺母的固

定方式;

[0053]

所述定径套24的头部241均匀设置多个供热压缩空气进入定径套内腔241 的通风孔245,所述定径套24的尾部244均匀设置多个供热压缩空气排出的通 风槽246(在一些实施例中改通风槽246也可以设置为通风孔245);所述通风环 22上均匀分布4个通入热压缩空气的通风口221;

[0054]

所述环形口部21、所述通风环22、所述圆环固定架23、所述定径套24的 头部242组装后形成供热压缩空气从所述通风口221接入的空腔25,进入的热 压缩空气通过所述头部242的通风孔245到达所述定径套内腔241中并对所述多 腔体管半成品进行风环冷却;整体风环定径装置的材质为导热非常好的铜材质, 热压缩空气进入后能够均匀的传热,从通风环22的通风口221通入的热压缩空 气的温度控制为200-300℃、热压缩空气的压力为0.1-0.8mpa;从口模到真空水 箱设备方向具体有4个风环定径装置,通入热压缩空气的温度依次设置为: 280-300℃、250-270℃、230-260℃、200-220℃,4个风环定径装置中的热压缩空 气的压力均相同,由于半成品壁厚非常薄,热空气均匀进入后对半成品产生缓慢 冷却结晶作用,从而使半成品产生初步结晶并具有一定强度后达到了内径定型的 效果。

[0055]

在一些实施例中,为了获得具有较好初步结晶强度的半成品,可采用聚四氟 乙烯带覆盖缠绕一部分定径套24尾部的通风孔或通风槽,这样可延长冷却时间 以进行更缓慢的冷却结晶作用,使风环冷却过程延长并达到更好的初步结晶效果, 从而得到强度较好的管体,定内径效果更好。通过上述风环冷却控制设备可实现 多腔体管半成品的冷却结晶从而达到腔体内径定型效果。

[0056]

s3,对经过风环冷却控制设备2定型后的半成品进入到真空水箱设备3中进 行真空定径以及水冷,所述真空水箱设备3包括真空定径套和水槽,所述真空定 径以及水冷的过程是先经过所述真空定径套定径后再经过水槽完全冷却;所述真 空定径套的真空度为0.4mpa,从风冷控制设备的出口进入所述真空定径套的冷 却温度依次为190℃、160℃、130℃,对应冷却速率分别为18℃、8℃、6℃,, 定径后依次经过温度为70℃、45℃、常温的三个水槽使之完全冷却。(冷却温度 与真空定径套中冷却介质的物理性质有关,导热油可维持冷却温度为100℃以 上);

[0057]

以上过程由牵引设备4进行牵引连续挤出,牵引速度为40-80mm/min,最后 生产得到实施例1中型状的peek三腔体毛细管,而peek三腔体毛细管具体尺 寸通过调整挤出速度40-80mm/min、牵引速度40-80mm/min、口模中的热压缩 空气压力0.1-0.8mpa、风环定径装置中热压缩空气压力0.1-0.8mpa、以及冷却温 度,对得到的peek三腔体毛细管尺寸可进行调整。实施例1只是示出三腔体毛 细管的一种具体尺寸,根据实际需要可以对其尺寸进行按照实施例2的具体参数 进行调整。

[0058]

实施例3

[0059]

本实施例的三腔体毛细管的型状、尺寸及制备方法与实施例1相同,不同之 处在于,peek 60重量份、ppsu 20重量份、含氟热塑性聚酰亚胺15重量份(同 实施例1)。

[0060]

实施例4

[0061]

本实施例的三腔体毛细管的型状、尺寸及制备方法与实施例1相同,不同之 处在于,peek 80重量份、ppsu 10重量份、含氟热塑性聚酰亚胺10重量份(同 实施例1)。

[0062]

对比例1

[0063]

本对比例的三腔体毛细管的型状、尺寸及制备方法与实施例2相同,不同之 处在于,采用pei替换实施例2中的含氟热塑性聚酰亚胺。

[0064]

以上实施例及对比例的组分配比见表1。

[0065]

表1实施例及对比例的组分配比(重量份)

[0066] peekppsupi实施例2701515实施例3602020实施例4801010对比例1701515

[0067]

(注:实施例2-4的pi为实施例1中含氟热塑性聚酰亚胺,对比例1的pi 为pei。)

[0068]

对以上peek三腔体毛细管的材料进行基本性能测试,具体数据见表2。

[0069]

表2peek三腔体毛细管的材料性能

[0070][0071][0072]

由表1可知,实施例2采用含氟pi而对比例1采用pei,将实施例2的材 料与对比例1的材料进行比较可知,两者在力学性能上的差异较小,而在热性能 上的差异较大,实施例2的材料具有更高的熔点、玻璃化转变温度以及连续使用 温度,且实施例2材料的介电性能也稍好。本发明的peek基料中采用含氟pi 后使得材料耐热性更好,其熔点能够达到360℃以上、玻璃化转变温度能够达到 230℃以上、连续使用温度能够达到280℃以上,更适合应用于放热的射频手术 中;且更容易加工成型,生产过程不会产点生凝胶、晶等缺陷。而对比

例1采用 pei的peek基料在生产时容易造成凝胶及晶点等缺陷,导致预交联的发生,且 在制造多腔体管时多腔结构成型困难,还容易导致管壁破裂。

[0073]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围并不局限于 此,本发明方法也可用于制备四腔体、五腔体、六腔体等更多腔体的毛细管,对 于更多腔体的毛细管的制备而言,相应的口模模具根据相应腔体的个数进行设置 芯棒个数。因此任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根 据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保 护范围之内。