一种多功能复合材料风电叶片腹板粘接角一体式成型方法与流程

1.本发明属于风力发电装置技术领域,具体的说是涉及一种多功能复合材料风电叶片腹板粘接角一体式成型方法。

背景技术:

2.目前国内风力发电机组的叶片主要由壳体、腹板、主梁后缘小腹板和叶根预制瓦等构成。叶片是风力发电机组的关键部件,目前现有技术中市场上的叶片长度越来越长,腹板粘接是叶片粘接的第一步,腹板粘接间隙的大小直接影响腹板粘接的质量以及叶片生产制造的成本。腹板粘接的好坏对叶片的性能显得尤为重要,在恶劣的工作环境中良好的腹板结构对叶片能否稳定运行至关重要。目前现有技术中腹板与壳体的粘接面一侧是整体灌注成型,为了增加腹板的粘接面,壳体和腹板粘接的另一侧手糊几层双轴玻纤布做出粘接角,或者是采用预制成型法在预制成型模具上手糊预制数段玻纤布后粘接在腹板另一侧。因为腹板的每米位置都有特定的宽度和角度,这两种方法因为整体都是未按照产品型线进行生产加工,故而产品随型性低,手糊及固化粘接的过程增加了整个工序的工时。鉴于现有技术中存在的诸多上述技术缺陷,现亟需设计出一种新型的粘接角一体灌注方法。

技术实现要素:

3.本发明为了克服现有技术存在的不足,提供一种多功能复合材料风电叶片腹板粘接角一体式成型方法。

4.本发明是通过以下技术方案实现的:本发明公开了一种多功能复合材料风电叶片腹板粘接角一体式成型方法,该一体式成型方法采用模具、硅胶条和密封胶实现,模具为对称的拼接结构,模具包括上部和下部,上部模具是拼接结构,在风电叶片腹板根部和风电叶片的腹板尖部是平整的型腔两侧为翻边,中间设有凸起,两边为凹槽并带有翻边,翻边下部为底座,凸起两侧采用单挡边结构和双挡边结构共两种结构;双挡边结构粘接角一体式成型方法是在双侧腹板粘接角两侧安装硅胶条,每条硅胶条均采用无孔隔离膜包裹,与其靠近的翻边之间设有间隙,间隙自硅胶条侧至翻边侧依次铺设连续毡、若干布层和脱模布,脱模布从底座至腹板凹槽处全部覆盖;单挡边结构粘接角一体式成型方法是在单侧腹板粘接角一侧安装硅胶条,硅胶条采用无孔隔离膜包裹,每条硅胶条与其靠近的翻边之间设有间隙,间隙自硅胶条侧至翻边侧依次铺设连续毡、若干布层和脱模布,脱模布从底座至腹板凹槽处全部覆盖,另外一侧直接用密封材料填充在凹槽中,单侧腹板与叶片壳体固定后,另外一侧根据实际情况手糊若干布层起到挡胶及增加粘接面的作用。

5.凹槽底部带有r角,凹槽内部为近梯形结构。

6.若干布层为自下而上依次铺设的第一布层、第二布层和第三布层,第一布层紧贴模具翻边,第三布层从模具凹槽翻边至硅胶上方贴紧模具,产品的r角处填铺玻纤粗纱。

7.玻纤粗纱的股数至少为6股,硅胶条为固体硅胶或液体硅胶。

8.液体硅胶的制作方法为:(1)铺设纤维布:在腹板凹槽靠翻边侧的立边铺设5~7层

玻纤布,用喷胶固定;(2)铺设无孔隔离膜:在缘腹板凹槽处铺设1层无孔隔离膜,一侧与翻边法兰齐平,一侧铺设到型腔上;(3)将固化剂按比例加入硅胶中,搅拌均匀;(4)采用硅胶:固化剂=100:2~5的比例,将上述胶液均匀灌注到凹槽中,用刮板刮平。

9.作为优选,两侧翻边的结构是三角形翻边,每米位置的翻边都有特定的角度。

10.作为优选,密封材料为双组分环氧树脂胶、单组分环氧树脂胶、聚氨酯胶或丙烯酸胶中的一种或几种。

11.作为优选,两侧翻边的三角形内部填充的是保温材料,保温材料为聚氨酯、聚苯乙烯、岩棉和玻璃棉中的一种或几种。

12.作为优选,第一布层、第二布层和第三布层的材质均为玻纤布。

13.本发明的有益效果是:本发明公开了一种多功能复合材料风电叶片腹板粘接角一体式成型方法,具体的说是设计出一种新型的粘接角一体灌注方法,本发明一体式成型方法的粘接角模具采用拼接结构,可根据实际叶型及粘接位置选择粘接角制作的特定位置,以优化粘接结构,同时降低粘接角的制作成本及模具制作成本。本发明可根据实际叶型、腹板合模方案及粘接位置等选择单侧腹板粘接角或者双侧腹板粘接角,从而减少合模间隙,减少合模胶用量,使产品随型性更加优异。本发明采用腹板双侧粘接角装置一次性成型,有效保证腹板的粘接角一致性,使粘接角的强度较高,节省了人工操作时间及固化时间,大大提高了腹板的质量,减少了腹板与壳体之间的间隙。本发明若采用腹板单侧粘接角装置一次性成型,在腹板与迎风面或者背风面壳体粘接时沿腹板的型线手糊l形状若干层树脂,既有挡胶作用又增加粘接面的作用。同时手糊树脂的固化时间与叶片合模粘接的固化时间同步进行,减少了人工时间,一体成型的粘接角上刮涂合模胶直接与另外一侧壳体合模后粘接。

附图说明

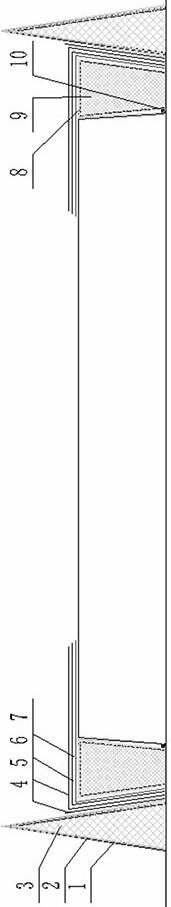

14.图1是本发明实施例成型装置的中部双挡边结构剖视;图2是本发明实施例成型装置的中部单挡边结构剖视;图3是本发明实施例成型装置的腹板根部结构剖视;图4是本发明实施例成型装置的腹板尖部结构剖视。

15.图中:1-脱模布;2-模具翻边;3-保温材料;4-第一布层;5-第二布层;6-第三布层;7-连续毡;8-无孔隔离膜;9-硅胶条;10-玻纤粗纱;11-密封材料。

具体实施方式

16.以下结合附图和具体实施方式对本发明作详细描述。

17.如图1至图4所示,本发明公开了一种多功能复合材料风电叶片腹板粘接角一体式成型方法,该一体式成型方法采用模具、硅胶条9和密封胶实现,模具为对称的拼接结构,模具包括上部和下部,上部模具是拼接结构,在风电叶片腹板根部和风电叶片的腹板尖部是平整的型腔两侧为翻边,中间设有凸起,两边为凹槽并带有翻边,翻边下部为底座,凸起两侧采用单挡边结构和双挡边结构共两种结构;双挡边结构粘接角一体式成型方法是在双侧腹板粘接角两侧安装硅胶条9,每条硅胶条9均采用无孔隔离膜8包裹,与其靠近的翻边之间设有间隙,间隙自硅胶条9侧至翻边侧依次铺设连续毡7、若干布层和脱模布1,脱模布1从底

座至腹板凹槽处全部覆盖;单挡边结构粘接角一体式成型方法是在单侧腹板粘接角一侧安装硅胶条9,硅胶条9采用无孔隔离膜8包裹,每条硅胶条9与其靠近的翻边之间设有间隙,间隙自硅胶条9侧至翻边侧依次铺设连续毡7、若干布层和脱模布1,脱模布1从底座至腹板凹槽处全部覆盖,另外一侧直接用密封材料11填充在凹槽中,单侧腹板与叶片壳体固定后,另外一侧根据实际情况手糊若干布层起到挡胶及增加粘接面的作用。

18.凹槽底部带有r角,凹槽内部为近梯形结构。若干布层为自下而上依次铺设的第一布层4、第二布层5和第三布层6,第一布层4紧贴模具翻边2,第三布层6从模具凹槽翻边至硅胶上方贴紧模具,产品的r角处填铺玻纤粗纱10。玻纤粗纱10的股数至少为6股,硅胶条9为固体硅胶或液体硅胶。

19.液体硅胶的制作方法为:(1)铺设纤维布:在腹板凹槽靠翻边侧的立边铺设5~7层玻纤布,用喷胶固定;(2)铺设无孔隔离膜8:在缘腹板凹槽处铺设1层无孔隔离膜8,一侧与翻边法兰齐平,一侧铺设到型腔上;(3)将固化剂按比例加入硅胶中,搅拌均匀;(4)采用硅胶:固化剂=100:2~5的比例,将上述胶液均匀灌注到凹槽中,用刮板刮平。

20.两侧翻边的结构是三角形翻边,每米位置的翻边都有特定的角度。密封材料11为双组分环氧树脂胶、单组分环氧树脂胶、聚氨酯胶或丙烯酸胶中的一种或几种。两侧翻边的三角形内部填充的是保温材料3,保温材料3为聚氨酯、聚苯乙烯、岩棉和玻璃棉中的一种或几种。第一布层4、第二布层5和第三布层6的材质均为玻纤布。

21.本发明不但提高了腹板粘接角的强度、减少了合模间隙,而且还减少了叶片合模的胶用量,从而大大节省了人工成本、时间成本及制作成本。

22.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1