橡胶履带硫化加工工艺用的中挡导轨系统及硫化加工系统的制作方法

1.本发明涉及橡胶履带硫化加工用机械,具体涉及橡胶履带硫化加工工艺用的中挡导轨系统,以及采用该中挡导轨系统的橡胶履带硫化加工系统。

背景技术:

2.橡胶履带硫化成型是橡胶履带制造过程中获得最终产品的最后一道工序。橡胶履带硫化成型在硫化机中完成,硫化时,预成型的带胚通过中挡(中热板)上的张紧柱撑紧,中挡的上下两侧由上板和下板压紧(中挡的两侧、上板的下侧及下板的上侧均安装有模具),控制温度和压力,即可实现橡胶履带硫化成型。为方便上下料,通常,中挡制成小车形式,故又名中热板车,中热板车可以沿导轨进入到硫化机中进行硫化作业,在硫化成型后,中热板车可以沿导轨移出。

3.为了方便上下料,现有技术中,硫化机的侧部通常设置中挡操作台,中挡操作台上设有中档操作台导轨段,硫化机上设有机内导轨段,机内导轨段与中档操作台导轨段通过活动导轨段连接,形成中档导轨系统。由于橡胶履带呈环形,上下料时,需先拆下活动导轨段,待工人操作完成后,再装回去。拆装活动导轨段的过程,如果不慎脱手,很容易砸到脚,导致安全事故,且对于大型导轨,往往需要安排两名工人,费时费力,人工成本高。

技术实现要素:

4.针对现有技术的不足,本发明提供了橡胶履带硫化加工工艺用的中挡导轨系统,该中档导轨系统具有操作方便,安全性好的优点。对应的,本发明的还提供了采用本发明的中挡导轨系统的橡胶履带硫化加工系统,具有上下料操作方便,安全性好的优点。

5.对于中挡导轨系统,本发明提供如下技术方案:

6.橡胶履带硫化加工工艺用的中挡导轨系统,包括一对平行设置的导轨,所述导轨由相对于硫化机固定设置并从硫化机内部伸出的机内导轨段、固定设于中挡操作台上的操作台导轨段,以及用于连接机内导轨段和操作台导轨段的活动导轨段组成;所述活动导轨段包括a 活动子段和b活动子段;所述a活动子段的内端与机内导轨段铰接,铰接轴沿竖向分布;所述a活动子段的下侧设有支撑梁,支撑梁的下端设有脚轮,所述脚轮为万向脚轮或轮轴与a活动子段平行的定向脚轮;所述a活动子段的外端与b活动子段的内端铰接,铰接轴沿水平方向分布;所述b活动子段的外端和中挡操作台可以通过锁具连接,使b活动子段与操作台导轨段实现衔接。

7.与现有技术相比,本发明的中挡导轨系统中,活动导轨段包括a 活动子段和b活动子段,a活动子段的内端与机内导轨段铰接可以水平转动,a活动子段的外端与b活动子段的内端可以在竖向平面内转动,需要使用导轨功能时,将b活动子段的外端和中挡操作台通过锁具连接,需要上下料时,打开锁具,工人用手把住b活动子段,使a 活动子段相对机内导轨段向外转动,b活动子段相对a活动子段向下转动,获得工人和物料通过的通道,具有操作方便、安全性好的特点;此外,活动导轨段分成a活动子段和b活动子段两段,a活动子段转动半

径小,有利于节约车间空间。

8.作为优化,前述的橡胶履带硫化加工用的中挡导轨系统中,所述支撑梁可以设于a活动子段的外端附近。

9.作为优化,前述的橡胶履带硫化加工用的中挡导轨系统中,所述锁具可以由插销和与插销配合使用的插销环组成。采用这种锁具结构,可靠性有保证,且易于制造。

10.进一步,所述插销可以通过圆柱副结构设于b活动子段的外端,所述插销环可以固定设于操作台导轨段上。

11.进一步,所述插销的销体上设有限位把手,对应的,所述b活动子段上设有与限位把手配合使用的限位槽;在插销插入插销环后,可以将限位把手向下翻转进入限位槽中与限位槽形成止动配合,使插销不能在轴向上移动。由此,可以通过限位把手移动插销,具有操作方便的特点,并在插销插入插销环后,通过限位把手与限位槽的配合限制插销在轴向上移动,从而使得锁具可靠性得到提高。

12.进一步,所述中挡操作台上,在与b活动子段的连接部位附近,对应设有中挡限位装置;所述中挡限位装置包括铰接于中挡操作台上的翻转限位块,当翻转限位块翻向导轨后,对中挡小车(即中热板车) 的车轮形成阻挡限位使其不能通过。由此,在上下料时,可以使用中挡限位装置对中档小车的车轮进行阻挡,防止中挡小车从中挡操作台上掉落,避免造成设备损坏和安全事故。

13.进一步,所述中挡限位装置还包括传动机构,所述插销插入插销环后,插销通过该传动机构与翻转限位块形成传动连接;在限位把手向下翻转进入限位槽中与限位槽形成止动配合的过程中,插销通过传动机构带动翻转限位块翻向导轨;在限位把手向上翻转脱离限位槽过程中,插销通过传动机构带动翻转限位块翻离导轨,解除对中挡小车车轮的阻挡限位。由此,在插销插入插销环后,插销上的限位把手进入限位槽的过程中,插销通过传动机构驱动翻转限位块翻离导轨,解除对车轮的限制,使中挡小车可以离开中挡操作台,沿导轨进入到硫化机中,插销上的限位把手脱离限位槽的过程中插销通过传动机构驱动翻转限位块翻向导轨,对车轮形成限制,然后拔出插销,移动活动导轨段形成通道,进行上下料作业,由于在解锁过程中,插销会通过传动机构驱动翻转限位块翻向导轨,从而避免了因工人疏忽忘记操作翻转限位块,导致存在安全隐患的问题。

14.进一步,所述传动机构包括设于翻转限位块的转轴上的从动齿轮,以及通过回转副设于中挡操作台上并与从动齿轮啮合的中间齿轮;对应的,所述插销的前端设有主动齿轮,在插销插入插销环后,主动齿轮与中间齿轮形成啮合状态。此时,结构可靠性好,且易于制造。

15.作为优化,前述的橡胶履带硫化加工用的中挡导轨系统中,所述中挡操作台的侧部设有支撑块,在b活动子段与中挡操作台通过锁具连接后,支撑块对b活动子段形成支撑。通过设置支撑块,可以减轻锁具的受力,延长锁具的使用寿命。

16.对于硫化加工系统,本发明提供如下技术方案:

17.橡胶履带硫化加工系统,包括两台硫化机;两台硫化机均采用前述本发明的橡胶履带硫化加工用的中挡导轨系统,且两套中挡导轨系统共用一个中挡操作台。

18.与现有技术相比,本发明的橡胶履带硫化加工系统采用了前述本发明的橡胶履带硫化加工系统,使得上下料操作方便,安全性好;此外,本发明的硫化加工系统中,布置有两

台硫化机,两台硫化机共用一个中档操作台,有利于节约车间空间,提高亩均效益。

附图说明

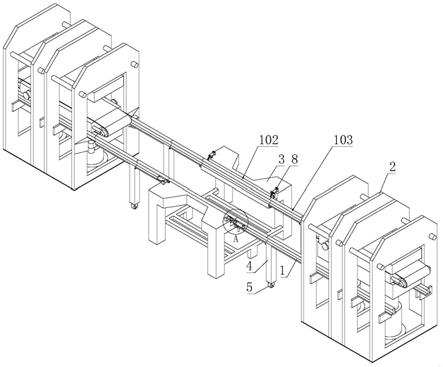

19.图1是本发明实施例中的橡胶履带硫化加工系统的结构示意图 (左边硫化机硫化完成,中挡小车待转入中挡操作台;右边硫化机正在硫化中);

20.图2是图1中橡胶履带硫化加工系统a圆部分局部放大图;

21.图3是图1中橡胶履带硫化加工系统的俯视图;

22.图4是图1中橡胶履带硫化加工系统处于上下料时的状态示意图 (左边硫化机的中挡小车在中挡操作台上,右边硫化机正在硫化中);

23.图5是图4中结构视图中b圆部分局部放大图;

24.图6是图4中结构视图中c圆部分局部放大图。

25.附图中标记:1-导轨,101-机内导轨段、102-操作台导轨段、103

‑ꢀ

活动导轨段、1031-a活动子段、1032-b活动子段;2-硫化机;3-中挡操作台;4-支撑梁;5-脚轮;6-插销,601-限位把手、602-主动齿轮;7-插销环;8-中挡限位装置,801-翻转限位块、802-从动齿轮、803-中间齿轮;9-支撑块。

具体实施方式

26.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。以下实施例中,未详细说明的均为本领域常规技术手段或技术常识。

27.实施例(参见图1-6):

28.本实施例的橡胶履带硫化加工工艺用的中挡导轨系统,包括一对平行设置的导轨1,所述导轨1由相对于硫化机2固定设置并从硫化机2内部伸出的机内导轨段101、固定设于3上的操作台导轨段102,以及用于连接机内导轨段101和操作台导轨段102的活动导轨段103 组成;所述活动导轨段103包括a活动子段1031和b活动子段1032;所述a活动子段1031的内端与机内导轨段101铰接,铰接轴沿竖向分布;所述a活动子段1031的下侧设有支撑梁4,支撑梁4的下端设有脚轮5(本实施例中,脚轮5为万向脚轮);所述a活动子段1031 的外端与b活动子段1032的内端铰接,铰接轴沿水平方向分布;所述b活动子段1032的外端和中挡操作台3可以通过锁具连接,使b 活动子段1032与操作台导轨段102实现衔接。

29.本实施例中,所述支撑梁4设于a活动子段1031的外端附近。

30.本实施例中,所述锁具由插销6和与插销6配合使用的插销环7 组成。所述插销6通过圆柱副结构设于b活动子段1032的外端,所述插销环7固定设于操作台导轨段102上。所述插销6的销体上设有限位把手601,对应的,所述b活动子段1032上设有与限位把手601 配合使用的限位槽;在插销6插入插销环7后,可以将限位把手601 向下翻转进入限位槽中与限位槽形成止动配合,使插销6不能在轴向上移动。需要解锁b活动子段1032时,抬起限位把手601,使其脱离限位槽,然后拔出插销即可。

31.本实施例中,所述中挡操作台3上,在与b活动子段1032的连接部位附近,对应设有中挡限位装置8;所述中挡限位装置8包括铰接于中挡操作台3上的翻转限位块801,当翻转限位块801翻向导轨后,对中挡小车的车轮形成阻挡限位使其不能通过。

32.本实施例中,所述中挡限位装置8还包括传动机构,所述插销6 插入插销环7后,插

销6通过该传动机构与翻转限位块801形成传动连接;在限位把手601向下翻转进入限位槽中与限位槽形成止动配合的过程中,插销6通过传动机构带动翻转限位块801翻向导轨;在限位把手601向上翻转脱离限位槽过程中,插销6通过传动机构带动翻转限位块801翻离导轨,解除对中挡小车车轮的阻挡限位。所述传动机构包括设于翻转限位块801的转轴从动齿轮802,通过回转副设于中挡操作台3上并与从动齿轮802啮合的中间齿轮803;对应的,所述插销6的前端设有主动齿轮602,在插销6插入插销环7后,主动齿轮602与中间齿轮803形成啮合状态。插销6插入插销环7后,将限位把手601向下翻转,进入限位槽中形成止动配合,这个过程中,插销6前端的主动齿轮602驱动从动齿轮802转动,带动翻转限位块翻801翻离导轨,解除对车轮的阻挡限位(参见图2),使中挡小车可以沿导轨从硫化机2中移动至中挡操作台3,或从挡操作台3沿导轨移动至硫化机2中。解锁b活动子段1032时,抬起限位把手601 的过程,插销6前端的主动齿轮602驱动从动齿轮802转动,带动翻转限位块翻801翻向导轨,对车轮形成阻挡限位(参见图5)。

33.本实施例中,所述中挡操作台3的侧部设有支撑块9,在b活动子段1032与中挡操作台3通过锁具连接后,支撑块9对b活动子段 1032形成支撑。

34.本实施例中,橡胶履带硫化加工系统,包括两台硫化机2;两台硫化机2均采用本发明的橡胶履带硫化加工用的中挡导轨系统,且两套中挡导轨系统共用一个中挡操作台3。

35.生产时,中挡小车停在中挡操作台3进行上料,上料完成后,将 b活动子段1032与操作台导轨段102接上,再将中挡小车沿轨道送入硫化机2中,进行硫化;硫化完成后,中挡小车沿轨道移动至中挡操作台3下料后重新上料再进入硫化机2进行硫化,或者橡胶履带周向转动180度再进入硫化机2进行硫化(橡胶履带呈环形,一条橡胶履带需要进行二次硫化,即先硫化一部分,然后周向转180度,再硫化剩余部分)。

36.上述实施例中,两台硫化机2共用一个中挡操作台3,中挡小车在中挡操作台3上进行上下料时,将中挡操作台3的b活动子段1032 都先解锁,在两侧均形成通道,方便操作。

37.上述对本技术中涉及的发明的一般性描述和对其具体实施方式的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例) 中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1