1.本发明属于高分子材料加工领域,具体涉及一种超高分子量聚乙烯微孔过滤材料的注塑成型方法,制得的超高分子量聚乙烯微孔结构制品可作为滤芯等过滤材料。

背景技术:2.微孔过滤是一种重要的分离过程,广泛地应用于食品工业、医疗卫生、水处理等行业。相比于传统的化工分离过程,微孔过滤具有高效率、低能耗、操作简便等特点。根据孔径的平均大小或者截留颗粒尺寸大小,微孔过滤的定义孔径大小约为0.1-100μm,主要截留水中的微粒、蛋白质和细菌等。微孔过滤材料是分离过程的基本要件,并以有机高分子材料为主,是分离技术得到应用的关键。

3.超高分子量聚乙烯(uhmwpe)是粘均分子量大于150万以上的线性结构聚乙烯,作为一种综合性能十分优异的热塑性工程塑料,因其杰出的耐磨性、耐冲击性、耐化学药品性、耐低温性和消音性以及摩擦系数低等优点,受到人们的关注和青睐,用其制备的微孔滤材如微孔滤芯,机械强度大,在长期的使用过程中性能稳定,不易降解。

4.目前商业化制备超高分子聚乙烯微孔滤芯主要采用粉末烧结法,即通过uhmwpe熔体粉末颗粒在半熔融烧结过程中相互堆积粘结而形成孔隙结构。中国专利cn101474514a和cn102512875a分别公开了关于粉末烧结法制备超高分子聚乙烯微孔材料的方法,其制备步骤通常包含筛分uhmwpe粉料粒径、填充模具、较长时间加热烧结、脱模得到制品等,这种传统方法为间歇生产工艺,存在以人工操作为主、成型周期长、生产效率低、能耗高、劳动强度高等缺点。

技术实现要素:5.为了解决现有技术中存在的上述技术问题,本发明提供一种以注塑成型方式制备超高分子聚乙烯微孔过滤材料的全新方法,可高效生产微孔滤芯制品,具有工艺过程简便,生产效率高,自动化程度高,能耗低,环保无污染的特点。

6.为了实现发明目的,本发明采用如下技术方案:一种超高分子量聚乙烯微孔过滤材料的注塑成型方法,采用注塑机向注塑模具注射的方式进行,所述注塑模具具有活动式型腔和移动型芯,移动型芯从初始位置移动到最终位置后可使活动式型腔从具有容积v1的初始扩大型腔缩小为具有容积v0的微孔制品型腔,所述注塑机螺杆头部料腔经喷嘴向活动式型腔中注射物料,该方法包括以下步骤:(1)将以超高分子量聚乙烯树脂粉料为基础原料的物料在料腔中经旋转的注塑螺杆作用充分熔融塑化为预塑熔体;(2)调节预塑量,使储于螺杆头部料腔的超高分子量聚乙烯预塑熔体的质量m

p

小于微孔制品型腔相同容积v0所对应的超高分子量聚乙烯密实制品的质量ms;(3)调节注射压力和注射速度,将料腔头部的设定预塑量的超高分子量聚乙烯预塑熔体在高剪切速率下经注塑机的喷嘴全部射出,形成大量极细的熔体粉末颗粒,然后完

全充入注塑模具的型腔中;(4)在注塑螺杆处于持续保压状态下,驱动注塑模具的移动型芯前移,将型腔的容积从v1向v0逐渐缩小,使型腔内分散的熔体粉末颗粒逐步汇聚,受到适度挤压而相互粘结,直到移动型芯到达最终位置,此时熔体粉末颗粒在型腔内完全堆积形成三维孔隙结构;(5)冷却定型,开模后得到体积为v0的超高分子量聚乙烯微孔结构制品。

7.在本发明的优选的实施方式中,设定预塑量的超高分子量聚乙烯预塑熔体的质量m

p

与所述微孔制品型腔相同容积v0所对应的超高分子量聚乙烯密实制品的质量ms的比率为50-80%。

8.在本发明的优选的实施方式中,所述初始扩大型腔的容积v1与所述微孔制品型腔的容积v0之比为1.5-5。

9.在本发明的优选的实施方式中,所述物料还包括润滑剂、抗氧剂、交联剂和粘接增强剂。

10.在本发明的优选的实施方式中,所述交联剂为有机过氧化物交联剂,选自但不限于双叔丁基过氧化异丙基苯(bibp)、过氧化二异丙苯(dcp)、过氧化二叔丁基(dtbp)、过氧化二苯甲酰(bpo)或2,5-二甲基-2,5-双(叔丁基过氧基)己烷(dbph),其添加量为整个物料重量的0.1-1%。

11.在本发明的优选的实施方式中,所述粘结增强剂是特高分子量聚乙烯,高分子量聚乙烯或高密度聚乙烯粉,其添加量为整个物料重量的0.5-5%。

12.在本发明的优选的实施方式中,所述高剪切速率为高于1

×

105s-1

的剪切速率。

13.在本发明的优选的实施方式中,所述注塑机采用水平注射或立式注射的方式向注塑模具注射。

14.在本发明的优选的实施方式中,驱动所述移动型芯进行移动的方式为液压油缸驱动、气缸驱动、滚珠丝杠驱动或注塑机的动模板推移驱动。

15.本发明从超高分子聚乙烯独特的口模流动特性出发,在注塑过程中使超高分子量聚乙烯熔体高速剪切注射时生成的极细熔体粉末颗粒在专门设计的注塑模具的型腔中相互挤压粘结堆积而形成微孔结构材料。

16.超高分子量聚乙烯由于分子量极高,其熔融粘度极高,流动性极差,难以挤出成型加工,另一方面,其产生熔体破裂的临界剪切速率极低,在挤出成型过程中表现出完全不同于普通聚乙烯的独特口模流动特性,即在较高的剪切速率下,从口模流出的超高分子量聚乙烯熔体将发生剧烈熔体破裂,形成大量的熔体粉末颗粒,即呈现“喷射流”现象。

17.本发明利用超高分子量聚乙烯的上述独特口模流动特性,并结合其充模流动困难的加工特性,提出了完全不同于传统粉末烧结法的高效加工新方法,即通过配方设计和特殊的注塑成型过程,形成超高分子量聚乙烯极细熔体粉末颗粒,使其在低阻力状态下完全充入扩大容积的活动式模具型腔,受到逐步挤压粘结而堆积成孔,从而以注塑成型的方式高效制得超高分子量聚乙烯微孔过滤材料。

18.与现有技术相比,本发明的有益技术效果在于:与传统的间歇式生产超高分子量聚乙烯微孔滤芯的粉末烧结法相比,本发明具有工艺过程简便、自动化程度高、效率高(根据制品大小,成型周期最短可短至数十秒,比粉末烧结法的效率提高数十倍)、能耗低、环保无污染的特点,且在成型复杂形状的微孔过滤制

品方面更具优势,在微孔材料制备领域开创了一种完全不同于现有任何工艺的新型高效制备方法。

附图说明

19.下面结合附图做进一步的说明。

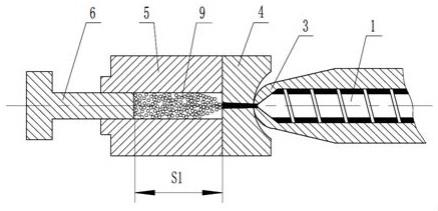

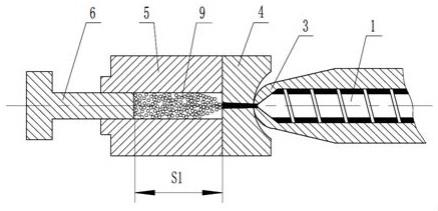

20.图1为超高分子量聚乙烯预塑熔体及活动式型腔示意图;图2为超高分子量聚乙烯熔体粉末颗粒充填初始扩大型腔示意图;图3为超高分子量聚乙烯熔体粉末颗粒堆积成孔示意图;图4为本发明获得的超高分子量聚乙烯柱状微孔滤芯和管状微孔滤芯实物照片;图5为超高分子量聚乙烯微孔过滤材料立式注塑成型示意图;图6为实施例1得到的超高分子量聚乙烯柱状微孔滤芯的扫描电镜(sem)照片。

21.其中:1—注塑螺杆;2—超高分子量聚乙烯预塑熔体;3—喷嘴;4—定模;5—动模;6—移动型芯;7—初始扩大型腔;8-微孔制品型腔;9—超高分子量聚乙烯熔体粉末颗粒;10—超高分子量聚乙烯微孔结构制品。

具体实施方式

22.下面结合附图和实施例来说明本发明的具体实施方式,但以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。

23.本发明提供一种超高分子量聚乙烯微孔过滤材料的注塑成型方法,采用注塑机向注塑模具注射的方式进行,如图1所示,注塑模具具有由定模4、动模5与移动型芯6组成的封闭型腔,该型腔为活动式型腔。注塑模具合模后,移动型芯位于初始位置s1,形成的型腔为初始扩大型腔7,其容积v1大于移动型芯位于最终位置s0时形成的微孔制品型腔8的容积v0;注塑机具有料腔和设置在料腔中的注塑螺杆1,料腔通过其头部的喷嘴3向型腔中注射物料,该方法包括以下步骤:(1)以超高分子量聚乙烯树脂粉料为基础原料,添加润滑剂(以降低熔融粘度,提高挤出流动性)、抗氧剂(以防止高温挤出过程中的氧化降解)、交联剂(以使超高分子量聚乙烯发生交联反应,调节其粘弹性,加剧“喷射流”现象,形成更均细的熔体粉末颗粒)和粘结增强剂(以改善熔体粉末颗粒之间的粘结性),混合均匀后,喂入超高分子量聚乙烯注塑机的料腔中,如图1所示,物料在旋转的注塑螺杆1作用下充分熔融塑化为预塑熔体2。

24.(2)由于相同容积型腔下所获得的超高分子量聚乙烯微孔结构注塑制品的质量低于超高分子量聚乙烯密实注塑制品的质量,且超高分子量聚乙烯预塑熔体将全部充入模具型腔以形成微孔结构制品,因此调节预塑量,使储于料腔头部的超高分子量聚乙烯预塑熔体2的质量m

p

小于微孔制品型腔8相同容积(v0)所对应的超高分子量聚乙烯密实制品的质量ms;(3)如图2所示,调节注射压力和注射速度,注塑螺杆1头部完全注射到底(即注射终止后,注塑螺杆1头部无残余料垫),使设定预塑量的超高分子量聚乙烯预塑熔体2在高于1

×

105s-1

的剪切速率下(足够高的剪切速率下促使超高分子量聚乙烯熔体发生剧烈“喷射流”现象)经注塑机的喷嘴3全部射出,形成大量极细的熔体粉末颗粒9,然后完全充入注塑

模具的初始扩大型腔7;(5)如图3所示,在注塑螺杆1处于持续保压状态下(以防止型腔内物料向注塑螺杆1方向倒流),驱动注塑模具的移动型芯从s1位置以相对低速低压向定模前移,活动式型腔的容积从v1向v0逐渐缩小,使型腔内分散的熔体粉末颗粒9逐步汇聚,受到适度挤压而相互粘结,直到移动型芯最后以相对低速高压接触动模的限位面,使移动型芯完全准确到达最终位置s0,形成容积为v0的微孔制品型腔8,此时熔体粉末颗粒9在该型腔内完全堆积形成三维孔隙结构;(6)冷却定型,开模后得到体积为v0的超高分子量聚乙烯微孔结构制品10,如图3所示,然后进行下一个循环周期。图4中左右实物分别为本发明得到的超高分子量聚乙烯柱状微孔滤芯制品和超高分子量聚乙烯管状微孔滤芯制品。

25.在上述成型过程中,设定预塑量的超高分子量聚乙烯预塑熔体2的质量m

p

微孔制品型腔8相同容积(v0)所对应的超高分子量聚乙烯密实制品的质量ms的比率(m

p

/ms×

100%)为注射填充率。如果注射填充率过低,则填充入模具型腔的超高分子量聚乙烯物料质量过低,即参与堆积成孔的熔体粉末颗粒过少,所得孔隙结构将过于疏松(孔径过大,孔隙分布不均),甚至导致所得微孔结构制品形状不完整;反之,如果注射填充率过高,填充入模具型腔的超高分子量聚乙烯物料质量过高,即参与堆积成孔的熔体粉末颗粒过多,所得孔隙结构将过于致密(孔隙率过低)。因此控制注射填充率范围为50-80%。

26.初始扩大型腔的容积v1与微孔制品型腔的容积v0之比为型腔扩大比。如果型腔扩大比过低,意味着初始扩大型腔7的空间趋于接近微孔制品型腔8,则超高分子量聚乙烯熔体充模困难(需要较高的注射压力以克服有限模具空间带来的高阻力)。当型腔扩大比为1时,也就是在成型过程中,型腔容积固定不变,在这种固定型腔条件下,通过调节预塑量大小,控制超高分子量聚乙烯熔体粉末颗粒在固定型腔内的粘结堆积程度,可以获得孔隙结构,但由于超高分子量聚乙烯熔体粉末颗粒充满固定型腔模具型腔的有限空间是在高阻力下完成,充模流动方向(轴向)将产生压力梯度,导致所得孔隙结构在充模流动方向(轴向)产生分布不均现象,如孔隙率从型腔入口到型腔末端呈梯度分布,严重时微孔结构制品可能出现局部致密或局部疏松的缺陷,因此成型控制及良好孔隙结构的获得存在较大困难。

27.本发明采用活动式型腔,随着型腔扩大比的增大,充模时的型腔相对于微孔结构制品所需的型腔(微孔制品型腔8)空间变大,使得超高分子量聚乙烯熔体粉末颗粒很容易在低阻力状态下全部自由地充入初始扩大型腔7,由于低阻力自由充模状态下充模流动方向的压力梯度极低,因此与固定型腔条件下注塑成型相比,初始型腔扩大条件下所得孔隙结构尤其是轴向分布的均匀性得到显著改善,对于长径比大的微孔滤芯,改善效果更为明显。随着型腔扩大比增大,轴向孔隙分布更加均匀,孔隙率也随之增大。若型腔扩大比过大,则移动型芯的推移运动时间过长,导致熔体粉末颗粒可能提前冷却凝固而影响粘结成孔,且过大的型腔扩大比设计导致模具的模厚尺寸过大,模具安装可能受到注塑机容模厚度的限制,因此,控制型腔扩大比为1.5-5。微孔结构制品的轴向尺寸小,型腔扩大比取大值,反之取小值。

28.添加交联剂后,超高分子量聚乙烯在注塑螺杆1的熔融塑化过程中发生交联反应而加剧其粘弹特性,相同条件下,与未添加交联剂(即交联剂含量为0%)相比,注射时形成更细更均匀的熔体粉末颗粒,随着交联剂含量增大,交联反应程度增大,形成的熔体粉末颗粒

更细更均匀,颗粒形状更接近球形,因而堆积形成的孔隙结构更加均匀,但交联剂含量过高,熔体粉末颗粒的粘性下降,熔体粉末颗粒之间的粘结强度下降,导致微孔结构制品的力学性能(如压缩强度)下降,因此控制交联剂的添加量为0.1-1%。

29.为了改善交联条件下超高分子量聚乙烯熔体粉末颗粒的粘结性,在含有交联剂的体系中添加粘结增强剂,以补偿交联反应所带来的粘性下降,从而提高微孔结构制品的力学性能(如压缩强度)。粘结增强剂可以是特高分子量聚乙烯、高分子量聚乙烯、高密度聚乙烯粉。添加量过低,粘结性改善不明显,添加量过高,流动性较好的粘结增强剂则可能堵塞孔隙,导致微孔结构制品的孔隙率降低。因此,粘结增强剂添加量为0.5-5%。相同交联剂含量下,选用特高分子量聚乙烯、高分子量聚乙烯作为粘结增强剂,其含量取大值,选用高密度聚乙烯粉作为粘结增强剂,则其含量取小值;同一粘结增强剂种类条件下,交联剂含量高,其含量取大值,交联剂含量低,其含量取小值。

30.驱动注塑模具的移动型芯6进行移动的方式可以采用但不限于液压油缸驱动、气缸驱动、滚珠丝杠驱动、注塑机的动模板推移驱动,均可实现移动型芯6相对于动模5的前进或后退。

31.注塑模具可安装在卧式超高分子量聚乙烯注塑机上进行水平注射,即如图1-3所示,物料从模具浇口沿水平方向注入模具型腔,或安装在立式超高分子量聚乙烯注塑机上进行立式注射,如图5所示,物料从模具浇口沿垂直方向注入模具型腔。与卧式注塑机上水平注射相比,立式注塑机上进行垂直注射时,熔体粉末颗粒堆积运动所受重力方向与其流动方向为同轴方向,因此孔隙结构在微孔结构制品径向方向的均匀性更优,需要指出,在满足一定均匀性需求的条件下,采用卧式注塑机上水平注射的优点是比立式注塑机上垂直注射在开模取出制品操作方面更为方便,更容易实现全自动化。

32.下面提供几个具体实施例。

33.实施例1以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂,添加润滑剂5%、抗氧剂0.4%、交联剂(dcp)0.5%和粘结增强剂(高分子量聚乙烯)2%,混合均匀后加入90f2型卧式超高分子量聚乙烯注塑机料斗,机筒末段温度275℃,注射速度40.3mm/s,注射压力116.9mpa,注射填充率为69%,注塑模具的型腔扩大比为1.8,采用柱状滤芯模具、管状滤芯模具,分别获得图4所示φ29

×

28mm柱状微孔滤芯和φ29/φ19

×

28mm管状微孔滤芯。图6为所得柱状微孔滤芯的电子扫描显微镜(sem)照片,可以看出,堆积成孔的熔体粉末颗粒接近球形形状,孔隙结构均匀分布。进行压汞仪测试,得到孔隙结构参数:平均孔径12.7

µ

m,孔隙率为42.1%,孔径分布曲线的峰值高,峰宽窄,说明孔径分布集中且均匀,孔隙结构规整性高。

34.实施例2以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂,添加润滑剂5%、抗氧剂0.4%、交联剂(dcp)0.5%和粘结增强剂(高分子量聚乙烯)2%,混合均匀后加入90f2型卧式超高分子量聚乙烯注塑机料斗,通过安装转接注塑模具,将喷嘴的水平注射流动转变为沿垂直方向注入模具型腔,机筒末段温度275℃,注射速度40.3mm/s,注射压力116.9mpa,注射填充率为69%,注塑模具的型腔扩大比为1.8,获得φ29

×

28mm柱状微孔滤芯。对本例(立式注射)与实施例1(水平注射)获得的柱状微孔滤芯,进行径向性能差异分析

和比较,均沿同一横截面在中心处和边缘处分别取样进行压汞仪测试,得到孔隙结构参数:本例滤芯的中心处与边缘处的平均孔径差异为2.4

‰

,差异程度约为实施例1平均孔径差异(3.3%)的1/14;本例的中心处与边缘处的孔隙率差异为5.5

‰

, 差异程度约为实施例1孔隙率差异(1.6%)的1/3。表明,立式注射相比水平注射改善了微孔过滤材料在径向的孔隙结构分布均匀性。

35.对比例1以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂,添加润滑剂3%、抗氧剂0.4%,混合均匀后加入90f2型卧式超高分子量聚乙烯注塑机料斗,机筒末段温度275℃,注射速度40.3mm/s,注射压力116.9mpa,注射填充率为69%,注塑模具的型腔扩大比为1.8,采用柱状滤芯模具,获得φ29

×

28mm柱状微孔滤芯,进行压汞仪测试,得到孔隙结构参数:平均孔径分别为14.8

µ

m,孔隙率为37.1%。对比本例(未添加交联剂)与实施例1(添加交联剂),实施例1添加交联剂后,由于形成的熔体粉末颗粒更加微细,获得更小的平均孔径和更高的孔隙率,孔径分布曲线对比表明,实施例1的曲线峰值更高,峰宽更窄,说明添加交联剂后获得的孔径分布更加集中,孔隙结构规整性更高。

36.对比例2以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂,添加润滑剂4%、抗氧剂0.4%,混合均匀后加入90f2型卧式超高分子量聚乙烯注塑机料斗,机筒末段温度275℃,注射速度100.8mm/s,注射压力63.8mpa,注射填充率为97%,型腔扩大比为1.1,采用柱状滤芯模具,获得φ29

×

28mm柱状微孔滤芯,进行压汞仪测试,得到孔隙结构参数:平均孔径为0.48

µ

m,孔隙率为9.6%。表明注射填充率过高,型腔扩大比过低,导致孔隙结构致密,孔隙率大幅降低。

37.对比例3以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂,添加润滑剂5%、抗氧剂0.4%、交联剂(dcp)0.5%,混合均匀后加入90f2型卧式超高分子量聚乙烯注塑机料斗,机筒末段温度275℃,注射速度40.3mm/s,注射压力116.9mpa,注射填充率为69%,注塑模具的型腔扩大比为1.8,采用柱状滤芯模具,获得φ29

×

28mm柱状微孔滤芯。对比测试本例(添加交联剂,但未添加粘结增强剂)和实施例1(添加交联剂,并添加粘结增强剂)的柱状微孔滤芯的压缩强度,本例为3.8mpa,实施例1为5.6mpa,实施例1比本例提高47%。表明,添加交联剂条件下,通过添加粘结增强剂,可以补偿交联所引起的粘结强度下降,从而改善微孔结构制品的力学性能(压缩强度)。

38.对比例4以粘均分子量300万的超高分子量聚乙烯树脂粉料(sll-3型)为基础树脂,添加润滑剂2%、抗氧剂0.4%,混合均匀后加入90f2型卧式超高分子量聚乙烯注塑机料斗,采用固定式型腔模具,机筒末段温度265℃,注射速度100.8mm/s,注射压力60mpa,通过调节预塑量大小、注射压力和注射速度等,控制超高分子量聚乙烯熔体粉末颗粒在固定型腔内的粘结堆积程度,获得微孔结构试样,对其轴向部位不同位置取样进行压汞仪测试,得到孔隙结构参数:孔隙率最大值与最小值的差异为32.3%,平均孔径最大值与最小值的差异为19.5%。表明,固定型腔条件下,所得微孔材料的孔隙结构存在较大的分布不均和梯度差异。

39.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围。