一种用于生产插头壳体的注塑模具的制作方法

1.本技术涉及注塑模具技术领域,尤其是涉及一种用于生产插头壳体的注塑模具。

背景技术:

2.目前,注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。注塑模具依成型特性区分为热固性塑胶模具、热塑性塑胶模具两种;依成型工艺区分为传塑模、吹塑模、铸塑模、热成型模、热压模(压塑模)、注射模等,其中热压模以溢料方式又可分为溢式、半溢式、不溢式三种,注射模以浇注系统又可分为冷流道模、热流道模两种;以按装卸方式可分为移动式、固定式两种。

3.现有专利授权公告号:cn104441477b公开了一种注塑模具,包括动模及与动模合模的定模,动模包括动模板、位于动模板朝向定模的一侧的动模芯、位于动模板朝向定模的一侧的斜顶头、固定于动模芯与斜顶头之间的导向结构以及与动模板固定的驱动件;动模芯包括朝向动模板并与动模板结合的固定面、与固定面相对的动成形面、连接于动成形面的边缘和固定面的边缘之间的周侧面;斜顶头通过导向结构活动地凸设于动模芯的周侧面上;驱动件与斜顶头连接以驱动斜顶头沿着导向结构的导向方向移动。

4.上述中的相关技术方案存在以下缺陷:注塑模具在工作时通过向定模芯内注入熔融塑料,使得熔融塑料可以流至动模芯和定模芯之间进行成型,但上述方案在进行成型时一次只能生产1个或者2个产品,导致生产效率较低。

技术实现要素:

5.为了提高生产效率,本技术提供一种用于生产插头壳体的注塑模具。

6.本技术的上述目的是通过以下技术方案得以实现的:

7.一种用于生产插头壳体的注塑模具,包括上模和下模,所述上模和所述下模相互抵接的一端为成型面,所述下模在成型面上设置有多组型芯,所述上模在成型面上开设有多组供所述型芯插入的型腔,所述上模中部开设有供熔融通道,所述上模和所述下模在成型面上开设有连通于所述熔融通道和所述型腔的浇道。

8.通过采用上述技术方案,当通过该注塑模具生产插头壳体时,上模和下模处于合模状态,此时型芯插于型腔内,而型芯和型腔之间形成供壳体成型的间隙,熔融的塑料原材料经注塑机注入上模的熔融通道内,再经过熔融通道流至每一组型芯和型腔之间,从而成型插头壳体。该方案使得一次成型可生产多个插头壳体,从而提高生产效率。

9.优选的,所述型芯和所述型腔包括对称的两列,每列所述型芯包括间隔设置的插头母芯和插头公芯,每列所述型腔包括间隔设置的插头母腔和插头公腔。

10.通过采用上述技术方案,插头内部要进行安装电路板、电线以及金属插片,此时直接成型一整个插头将会使得整个注塑模具的的结构非常复杂,且脱模步骤繁琐,一方面容

易造成脱模过程中插头壳体损坏,另一方面模具的生产以及维护成本将会较高,该方案中将插头壳体分成两部分,使得插头壳体的两部分都可以在型芯和型腔之间进行成型,且成型位置相邻,从而使得同一批生产的壳体的两部分可直接进行组装,更加方便。

11.优选的,所述浇道包括中部的主流道、位于所述主流道两端向两侧分流的分流道以及位于所述分流道远离所述主流道一端向两侧分流的末流道,所述末流道连通于所述型腔。

12.通过采用上述技术方案,浇道包括主流道、分流道和末流道,使得熔融的塑料原材料经熔融通道进入以后,沿着主流道、分流道和末流道依次分叉,从而分成八股,使得每一股熔融塑料都可以准确的进入一组型芯和型腔内,同时熔融的塑料刀每一组型芯和型腔的距离都相同,从而使得插头壳体的的生产质量接近相同,从而在保证生产效率的同时保证生产的质量。

13.优选的,所述下模侧端设置有向外侧滑移的滑块,所述滑块的内端抵接于所述型芯的一侧。

14.通过采用上述技术方案,插头壳体分成两半后需要在出售时进行拼装,使得插头壳体需要在在注塑时直接成型相互拼接的结构,为了使得拼装更加简便通常直接成型卡扣,而卡扣将会造成常规的一次脱模后插头壳体难以取下,该方案中通过下模上设置滑块,使得滑块可向一侧滑移,从而在成型完卡扣等结构后也可方便脱模,从而提升生产效率。

15.优选的,所述上模上设置有倾斜滑移插接于所述滑块上的斜导柱,所述下模在所述滑块的外侧设置有限位包边。

16.通过采用上述技术方案,在上模上设置斜导柱,使得上模和下模打开时,在斜导柱的作用下,滑块会向外侧滑移,从而使得原本的两步脱模合成一步,更加方便,同时减小外部驱动装置的使用,降低成本。

17.优选的,所述上模内开设有冷却流道。

18.通过采用上述技术方案,当上模和下模之间成型多个插头壳体时,将会使得注塑模具内一次注入较多的熔融塑料,而凭借注塑模具自身的温度将会使得插头壳体在成型后难以迅速降温,从而稳定状态,该方案中在上模内开设冷却流道,使得插头壳体在成型时,可直接向冷却流道内通入冷水进行降温成型,进而加快成型效率和成型质量。

19.优选的,所述下模远离所述上模的一侧滑移设置有顶板,所述顶板上固定有多组穿入所述型芯将插头壳体顶出的顶杆。

20.通过采用上述技术方案,当插头壳体成型后,多组插头壳体之间通过留在浇道内的浇口塑料连接在一起,此时通过顶出的顶板带动顶杆顶出,从而将所有的插头壳体一同顶出,一方面使得脱模更加方便,另一方面也会提升脱模效率,进而提升生产效率。

21.优选的,所述下模周侧设置有多个定位块,所述上模周侧开设有多个供所述定位块插接的定位槽。

22.通过采用上述技术方案,当上模和下模合模时,定位块插入定位槽内,从而保证上模和下模合模的位置足够准确,减小上模和下模合模时出现歪斜,从而造成成型的插头壳体出现较明显的熔接线,进而提升质量。

23.综上所述,本技术的有益技术效果为:

24.1.上模和下模处于合模状态,此时型芯插于型腔内,而型芯和型腔之间形成供壳

体成型的间隙,熔融的塑料原材料经注塑机注入上模的熔融通道内,再经过熔融通道流至每一组型芯和型腔之间,从而成型插头壳体。该方案使得一次成型可生产多个插头壳体,从而提高生产效;

25.2.熔融的塑料原材料经熔融通道进入以后,沿着主流道、分流道和末流道依次分叉,从而分成八股,使得每一股熔融塑料都可以准确的进入一组型芯和型腔内,同时熔融的塑料刀每一组型芯和型腔的距离都相同,从而使得插头壳体的的生产质量接近相同,从而在保证生产效率的同时保证生产的质量;

26.3.顶出的顶板带动顶杆顶出,从而将所有的插头壳体一同顶出,一方面使得脱模更加方便,另一方面也会提升脱模效率,进而提升生产效率。

附图说明

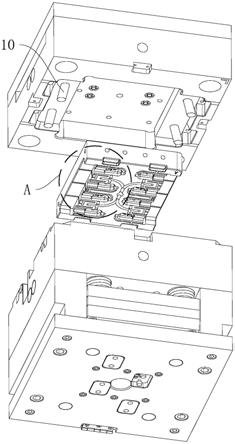

27.图1为用于生产插头壳体的注塑模具的结构示意图;

28.图2为用于生产插头壳体的注塑模具的爆炸图;

29.图3为图2的a处放大图;

30.图4为下模的结构示意图;

31.图5为图4的b处放大图。

32.图中:1、上模;2、下模;3、型芯;4、型腔;5、插头母芯;6、插头公芯;7、插头母腔;8、插头公腔;9、滑块;10、斜导柱;11、限位包边;12、限位板;13、熔融通道;14、主流道;15、分流道;16、末流道;17、浇道;18、冷却流道;19、定位块;20、定位槽;21、顶板;22、顶杆。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.参见图1,一种用于生产插头壳体的注塑模具,包括上模1和下模2,上模1和下模2相互抵接的一端为成型面。

35.参见图3和图5,下模2在成型面上设置有多组型芯3,上模1在成型面上开设有多组供型芯3插入的型腔4,型芯3和型腔4各包括两排,两排型芯3和型腔4以上模1和下模2的中线呈对称状,每排型芯3包括间隔设置的插头母芯5和插头公芯6共四个,插头母芯5一体设置在下模2上,插头公芯6通过螺栓固定在下模2上,型腔4包括间隔开设的插头母腔7和插头公腔8,其中插头母腔7对应插头母芯5,而插头公腔8对应插头公芯6,使得熔融塑料在插头母腔7和插头母芯5处成型插头壳体的一半,而在插头公腔8和插头公芯6之间成型插头壳体的另一半。

36.参见图2和图4,下模2的侧端滑移设置有滑块9,滑块9沿着垂直于上模1和下模2开模的方向滑移,上模1下端通过螺栓固定有两组斜导柱10,斜导柱10的下端穿过滑块9,下模2在滑块9的两侧通过螺栓固定有限位板12,同时在滑块9远离型芯3的一端一体设置有限位包边11,从而使得上模1和下模2开模时,下模2的滑块9在斜导柱10的作用下向两侧滑移。

37.参见图3和图5,上模1中部开设有熔融通道13,上模1和下模2在两排型芯3和型腔4的中部开设有连通于熔融通道13的主流道14,主流道14平行于两排型芯3和型腔4,上模1和下模2早主流道14的两端各开设有两条分流道15,上模1和下模2在两条分流道15远离主流道14的一端各开设有两条末流道16,主流道14、分流道15和末流道16构成浇道17,使得由熔

融通道13引出的四条末流道16各连通于插头母腔7、插头母芯5、插头公腔8和插头公芯6,使得熔融状塑料流动至成型腔4室的距离相同。

38.上模1内开设有多条冷却流道18,使得注塑模具可外接冷却水流至冷却流道18内,从而对熔融状的塑料进行冷却成型。

39.下模2在型芯3的外侧一体设置有多个定位块19,上模1在型腔4的外侧开设有多个供定位块19插入的定位槽20,从而保证上模1和下模2合模时的准确性。

40.参见图1和图5,下模2在远离上模1的一侧滑移设有一块顶板21,顶板21的滑移方向同上模1和下模2的开模方向相同,顶板21在靠近下模2的一端通过螺栓固定有多组顶杆22,顶杆22穿入下模2后直接穿入插头母芯5和插头公芯6内,使得顶板21向下模2一侧移动时,顶杆22穿出上模1,从而将开模后留在下模2上的插头壳体顶出。

41.本实施例的实施原理为:

42.当通过该注塑模具生产插头壳体时,上模1和下模2处于合模状态,此时型芯3插于型腔4内,而型芯3和型腔4之间形成供插头壳体成型的间隙,熔融的塑料原材料经注塑机注入上模1的熔融通道13内,沿着主流道14、分流道15和末流道16依次分叉,从而分成八股,使得每一股熔融塑料都可以准确的进入一组型芯3和型腔4内,此时冷却流道18内的冷却水流动,从而对插头壳体进行降温成型,当成型后,上模1和下模2打开,斜导柱10驱使滑块9向外侧滑移,然后顶板21驱动顶杆22顶出,从而将插头壳体顶出。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1