一种悬壁梁模具支撑结构的制作方法

1.本实用新型涉及玻璃钢技术领域,具体涉及一种悬壁梁模具支撑结构。

背景技术:

2.玻璃钢即纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,以玻璃纤维或其制品作增强材料的增强塑料,称为玻璃纤维增强塑料,或称为玻璃钢,玻璃钢材料因其独特的性能优势,已在航空航天、铁道铁路、装饰建筑等相关十多个行业中广泛应用。

3.玻璃钢制品的成型是由缠绕工艺制成的,缠绕成型的玻璃钢制品由层合结构组成,玻璃钢缠绕到钢模上成型,但是目前玻璃钢制品缠绕成型时,需要驱动钢模旋转,但是钢模自身重力较大,驱动装置难以稳定的驱动钢模旋转,进而难以保证玻璃钢制品的成型质量。

技术实现要素:

4.本实用新型为解决钢模自身重力较大,驱动装置难以稳定的驱动钢模旋转的问题,提供一种悬壁梁模具支撑结构,能够保证钢模的稳定旋转,提高玻璃钢制品的成型质量。

5.为了解决上述问题,本实用新型的技术方案是:

6.一种悬壁梁模具支撑结构,包括支撑装置、钢模和电机;

7.所述支撑装置包括支撑柱和悬臂梁,所述支撑柱包括竖直设置的第一柱体和水平设置的第二柱体,所述第二柱体设置于第一柱体的右侧面下部,第二柱体的底面和第一柱体的底面平齐,所述悬臂梁包括梁体和动力轮,所述梁体水平的设置于第一柱体的右侧面上部,所述梁体是底面为倾斜面的直角梯形柱体,所述梁体的倾斜面朝向右下方,所述梁体的左侧面和第一柱体的右侧面连接,所述梁体的顶面和第一柱体的顶面平齐,所述动力轮包括结构大小均相同的左动力轮和右动力轮,所述左动力轮和右动力轮的数量均为两个,两个所述左动力轮分别设置于梁体前后侧面的左部、且呈前后对称状态,两个所述右动力轮分别设置于梁体前后侧面的右部、且呈前后对称状态,所述左动力轮包括承载体和轮体,所述承载体的顶面上设置有向下凹陷、开口朝上的u型槽,所述u型槽的前后两端贯穿承载体的前后侧面,所述u型槽内部相对的侧面之间活动连接有转轴,所述转轴周壁的左部和右部均套设有轮体,所述梁体前侧面上的左动力轮的承载体后端连接梁体前侧面,承载体的底端低于梁体的顶面、顶端高于梁体的顶面,所述梁体前侧面上的左动力轮的转轴周壁下端高于梁体顶面,所述梁体前侧面上左动力轮和右动力轮的顶端平齐;

8.所述钢模包括钢模筒体和支撑环,所述钢模筒体为左端开口的筒状体,所述钢模筒体套设于梁体的外部,所述支撑环包括结构大小相同的左支撑环和右支撑环,所述左支撑环和右支撑环分别设置于钢模筒体内壁的左部和右部,所述左支撑环包括连接环和环板,所述连接环为同轴设置于钢模筒体内壁上的环状体,所述连接环的外环圆周面和钢模

筒体内壁连接,所述环板为设置于连接环内环面上的、宽度大于连接环宽度的环形板体,所述环板的外环面和连接环的内环面连接,所述环板的左右两端分别伸出连接环的左右两端,所述左支撑环上的环板前侧的上部位于梁体前侧面上的左动力轮上的两个轮体之间,位于梁体前侧面上的左动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,所述左支撑环上的环板后侧的上部位于梁体后侧面上的左动力轮上的两个轮体之间,位于梁体后侧面上的左动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,所述右支撑环上的环板前侧的上部位于梁体前侧面上的右动力轮上的两个轮体之间,位于梁体前侧面上的右动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,所述右支撑环上的环板后侧的上部位于梁体后侧面上的右动力轮上的两个轮体之间,位于梁体后侧面上的右动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触;

9.所述电机包括输出端均朝右的第一电机和第二电机,所述第一电机和第二电机分别设置于第一柱体的顶面的前部和后部,所述第一电机和第二电机的输出端分别连接有第一驱动轴和第二驱动轴,所述第一驱动轴一端连接第一电机、另一端贯穿梁体前侧面上的左动力轮上的u型槽的左侧板连接对应u型槽内的转轴左端,所述第二驱动轴一端连接第二电机、另一端贯穿梁体后侧面上的左动力轮上的u型槽的左侧板连接对应u型槽内的转轴左端。

10.进一步地,所述第一柱体为竖直设置的方形柱。

11.进一步地,所述第二柱体是顶面为倾斜面的直角梯形柱体,所述第二柱体的倾斜面朝向左上方,所述第二柱体的左侧面和第一柱体的右侧面连接。

12.进一步地,所述左支撑环上的环板的左右两端伸出连接环的左右两端的距离相等。

13.进一步地,所述梁体前侧面上的左动力轮上的两个轮体相对侧面分别和两个轮体之间的环板左右两端接触,梁体后侧面上的左动力轮上的两个轮体相对侧面分别和两个轮体之间的环板左右两端接触。

14.进一步地,所述梁体前侧面上的右动力轮上的两个轮体相对侧面分别和两个轮体之间的环板左右两端接触,梁体后侧面上的右动力轮上的两个轮体相对侧面分别和两个轮体之间的环板左右两端接触。

15.进一步地,所述梁体的右端和钢模筒体的内部右端之间有间距,所述钢模筒体的左端和梁体的左端之间有间距。

16.进一步地,所述第一电机和第二电机输出端的转动方向相同。

17.通过上述技术方案,本实用新型的有益效果为:

18.本实用新型在使用时,启动第一电机和第二电机,第一电机和第二电机分别驱动第一驱动轴和第二驱动轴转动,梁体前后侧面上左动力轮上的转轴分别随着第一驱动轴和第二驱动轴转动,由于位于梁体前侧面上的左动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,位于梁体后侧面上的左动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,位于梁体前侧面上的右动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,位于梁体后侧面上的右动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,梁体前后侧面上的左

动力轮能够驱动左支撑环旋转,钢模筒体能够随着左支撑环旋转,左支撑环和右支撑环同时转动,能够保证钢膜平稳旋转,本实用新型解决了钢模自身重力较大,驱动装置难以稳定的驱动钢模旋转的问题。

附图说明

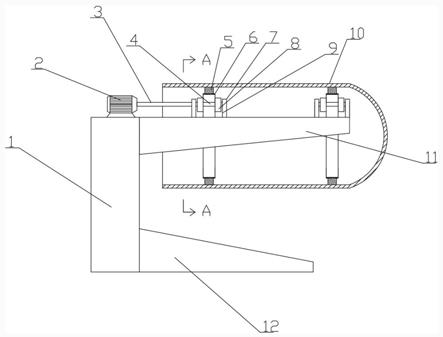

19.图1是本实用新型的纵剖视图;

20.图2是图1中a

‑

a处的剖视图;

21.图3是本实用新型的悬臂梁的俯视图。

22.附图中标号为:1为第一柱体,2为第二电机,3为第二驱动轴,4为转轴,5为连接环,6为环板,7为承载体,8为轮体,9为u型槽,10为钢模筒体,11为梁体,12为第二柱体,13为第一驱动轴。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步说明:

24.如图1~图3所示,一种悬壁梁模具支撑结构,包括支撑装置、钢模和电机;

25.所述支撑装置包括支撑柱和悬臂梁,所所述支撑柱包括竖直设置的第一柱体1和水平设置的第二柱体12,所述第二柱体12设置于第一柱体1的右侧面下部,第二柱体12的底面和第一柱体1的底面平齐,所述悬臂梁包括梁体11和动力轮,所述梁体11水平的设置于第一柱体1的右侧面上部,所述梁体11是底面为倾斜面的直角梯形柱体,所述梁体11的倾斜面朝向右下方,所述梁体11的左侧面和第一柱体1的右侧面连接,所述梁体11的顶面和第一柱体1的顶面平齐,所述动力轮包括结构大小均相同的左动力轮和右动力轮,所述左动力轮和右动力轮的数量均为两个,两个所述左动力轮分别设置于梁体11前后侧面的左部、且呈前后对称状态,两个所述右动力轮分别设置于梁体11前后侧面的右部、且呈前后对称状态,所述左动力轮包括承载体7和轮体8,所述承载体7的顶面上设置有向下凹陷、开口朝上的u型槽9,所述u型槽9的前后两端贯穿承载体7的前后侧面,所述u型槽9内部相对的侧面之间活动连接有转轴4,所述转轴4周壁的左部和右部均套设有轮体8,所述梁体11前侧面上的左动力轮的承载体7后端连接梁体前侧面,承载体7的底端低于梁体11的顶面、顶端高于梁体11的顶面,所述梁体11前侧面上的左动力轮的转轴4周壁下端高于梁体11顶面,所述梁体11前侧面上左动力轮和右动力轮的顶端平齐;

26.所述钢模包括钢模筒体10和支撑环,所述钢模筒体10为左端开口的筒状体,所述钢模筒体10套设于梁体11的外部,所述支撑环包括结构大小相同的左支撑环和右支撑环,所述左支撑环和右支撑环分别设置于钢模筒体10内壁的左部和右部,所述左支撑环包括连接环5和环板6,所述连接环5为同轴设置于钢模筒体10内壁上的环状体,所述连接环5的外环圆周面和钢模筒体10内壁连接,所述环板6为设置于连接环5内环面上的、宽度大于连接环5宽度的环形板体,所述环板6的外环面和连接环5的内环面连接,所述环板6的左右两端分别伸出连接环5的左右两端,所述左支撑环上的环板6前侧的上部位于梁体11前侧面上的左动力轮上的两个轮体8之间,位于梁体11前侧面上的左动力轮上的两个轮体8之间的环板内环面和所在两个轮体8之间的转轴4周壁接触,所述左支撑环上的环板6后侧的上部位于梁体11后侧面上的左动力轮上的两个轮体8之间,位于梁体11后侧面上的左动力轮上的两

个轮体8之间的环板内环面和所在两个轮体8之间的转轴4周壁接触,所述右支撑环上的环板6前侧的上部位于梁体11前侧面上的右动力轮上的两个轮体8之间,位于梁体11前侧面上的右动力轮上的两个轮体8之间的环板内环面和所在两个轮体8之间的转轴4周壁接触,所述右支撑环上的环板6后侧的上部位于梁体11后侧面上的右动力轮上的两个轮体8之间,位于梁体11后侧面上的右动力轮上的两个轮体8之间的环板内环面和所在两个轮体8之间的转轴4周壁接触;

27.所述电机包括输出端均朝右的第一电机和第二电机2,所述第一电机和第二电机2分别设置于第一柱体1的顶面的前部和后部,所述第一电机和第二电机2的输出端分别连接有第一驱动轴13和第二驱动轴3,所述第一驱动轴13一端连接第一电机、另一端贯穿梁体11前侧面上的左动力轮上的u型槽9的左侧板连接对应u型槽9内的转轴4左端,所述第二驱动轴3一端连接第二电机2、另一端贯穿梁体11后侧面上的左动力轮上的u型槽9的左侧板连接对应u型槽9内的转轴4左端。

28.所述第一柱体1为竖直设置的方形柱。

29.所述第二柱体12是顶面为倾斜面的直角梯形柱体,所述第二柱体12的倾斜面朝向左上方,所述第二柱体12的左侧面和第一柱体1的右侧面连接。

30.所述左支撑环上的环板6的左右两端伸出连接环5的左右两端的距离相等。

31.所述梁体11前侧面上的左动力轮上的两个轮体8相对侧面分别和两个轮体8之间的环板6左右两端接触,梁体11后侧面上的左动力轮上的两个轮体8相对侧面分别和两个轮体8之间的环板6左右两端接触。

32.所述梁体11前侧面上的右动力轮上的两个轮体8相对侧面分别和两个轮体8之间的环板6左右两端接触,梁体11后侧面上的右动力轮上的两个轮体8相对侧面分别和两个轮体8之间的环板6左右两端接触。

33.所述梁体11的右端和钢模筒体10的内部右端之间有间距,所述钢模筒体10的左端和梁体11的左端之间有间距。

34.所述第一电机和第二电机2输出端的转动方向相同。

35.本实用新型在使用时,启动第一电机和第二电机,第一电机和第二电机分别驱动第一驱动轴和第二驱动轴转动,梁体前后侧面上左动力轮上的转轴分别随着第一驱动轴和第二驱动轴转动,由于位于梁体前侧面上的左动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,位于梁体后侧面上的左动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,位于梁体前侧面上的右动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,位于梁体后侧面上的右动力轮上的两个轮体之间的环板内环面和所在两个轮体之间的转轴周壁接触,梁体前后侧面上的左动力轮能够驱动左支撑环旋转,钢模筒体能够随着左支撑环旋转,左支撑环和右支撑环同时转动,能够保证钢膜平稳旋转,本实用新型解决了钢模自身重力较大,驱动装置难以稳定的驱动钢模旋转的问题。

36.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,凡是对实用新型的技术方案进行多种等同或等效的变形或替换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1