一种开启式磁路感应加热轮胎直压硫化装置

1.本实用新型属于轮胎硫化技术领域,特别涉及一种开启式磁路感应加热轮胎直压硫化设备。

背景技术:

2.硫化作为轮胎加工工艺的最终一步,对轮胎性能有着极为重要的影响。在轮胎传统硫化工艺中,采用向胶囊通入过热水的方式对生胎进行加热。由于其效率较低,后被改良为向胶囊通入高温水蒸气和高压氮气来对生胎进行加热,但这种方法仍存在以下几个缺点:1.轮胎各部位由于厚度不同导致所需硫化时间不同,传统硫化工艺中往往会出现硫化程度不均匀的现象,即较厚的胎肩部位硫化不完全,而较薄的胎面部分已经处于过硫化状态;2.硫化胶囊由橡胶材料制成,膨胀受压后由于其弹性无法获得稳定的形状,并且胶囊还会随生胎硫化,从而降低了轮胎硫化的质量。而轮胎在后续使用过程中为了满足动平衡条件,常需添加配重块,这也加大了能量损耗;3.在硫化过程中,胶囊需要频繁的充气和放气,因此其使用寿命不确定,可能需要经常更换; 4.温度和压力在硫化过程中耦合,温度或压力不能单独调整,导致对硫化工艺条件控制较为困难;5.高温水蒸气因其密度小,通入胶囊后在其上方冷凝成液态水积聚在胶囊下方,导致胶囊顶部和底部之间存在温度差,胶囊轴向不能均匀地传热,影响最终产品质量;6.传热介质的导热率较低,在热量由传热介质到轮胎的过程中能量流失较多,导致生产成本增加。而后续产生的轮胎电磁感应加热技术中,需对每个瓦块配备单独的电磁感应加热模块,并且内模驱动机构使得中心机构轴向距离过大,结构和控制较为复杂。

技术实现要素:

3.本实用新型的目的在于针对上述硫化工艺中存在的不足,提出一种可以根据硫化需求调整加热位置、适用于一系列相近规格轮胎产品硫化、磁泄露较少、磁场利用率高的开启式磁路感应加热轮胎直压硫化装备。

4.实现上述目的采用的技术方案是:将内外模材料由原先的钢材改为陶瓷材料,在内模的外表面与外模的内表面镶嵌钢材制成的支撑块,将原有的内外模所配备的电磁感应加热模块改为使用开启式磁路感应加热。轮胎硫化时, c型导磁体移动到指定位置使得轮胎及模具位于磁路的开口中心位置,高频或中频交变电流产生交变磁场,内外模切割磁力线后金属支撑块表面产生涡电流,利用涡电流的热效应,使得支撑块温度迅速升高并经热传导对轮胎进行加热。通过控制硅钢片的位置使磁力线恰好通过所需要加热的位置,从而使该方法适用于相近规格的轮胎硫化工艺。同时,开启式磁路中的c型导磁体对磁路利用率的提高,不仅可以提高加热效率,而且能够防止漏磁对外界的干扰。此外,在轮胎较厚的胎肩部位掺入适量的导电纤维,使得轮胎在硫化过程中胎肩部位因高频交变磁场可以内部生热。

5.根据上述方案,所用的一种开启式磁路感应加热轮胎直压硫化装置由开启式磁路

单元,内模单元和轮胎外模具三部分组成。

6.内模单元包括瓦块机构和气缸机构,瓦块机构采用陶瓷材料,在其外表面镶嵌钢材制成的支撑块,瓦块机构剖分为内模宽瓦和内模窄瓦,其中内模宽瓦使用双气缸进行驱动,内模窄瓦使用单气缸进行驱动,气缸机构包括小型气缸及中心基座,其中气缸机构周向均匀排列,同一安装方向上的气缸交错层叠排列,宽瓦驱动双气缸分别安装在单瓦驱动气缸的上下侧,气缸连接到内模的内表面以保证运动的平稳性,通过控制气缸活塞杆的伸缩运动来带动内模瓦块的伸缩运动,中心基座供气缸安装固定。

7.开启式磁路单元由c型导磁体、硅钢片、电磁线圈构成,c型导磁体分为整体式和分瓣式两种类型,整体式导磁体可以通过平移运动在合模后或开模前控制进出,分瓣式导磁体可以通过平移运动在合模后或开模前完成合拢或分离运动,硅钢片贴附在导磁体上形成凸起从而构成开启式磁路,并能够根据加热需求进行移动或按一定角度进行转动。空心电磁线圈缠绕在硅钢片周向位置,在通入高频或中频交流电后产生交变磁场,空心电磁线圈中通冷却水防止工作时过热。

8.轮胎外模具包括上基板、下基板、模套以及外模,外模由陶瓷材料制成,其内表面装配有钢材制成的花纹块,通过油缸活塞杆的上下移动带动模套进行运动,从而控制外模的开合。上下基板采用陶瓷材料,与轮胎接触的表面镶嵌有钢材制成的支撑块,下基板固定在基座上,上基板通过油缸活塞控制升降并提供锁模力。

9.本实用新型一种开启式磁路感应加热轮胎直压硫化设备,优点在于:

10.1.将原有直压硫化工艺中瓦块的材料由钢材变为陶瓷材料,在模具邻近轮胎的表面镶嵌有钢材制成的支撑块,在硫化过程中刚性支撑块表面生热后将热量传递给轮胎,不仅维持了硫化过程中对轮胎的刚性支撑,而且减少了热量在传递过程中的散失。

11.2.将原有电磁感应加热轮胎硫化工艺中每个瓦块后配有的电磁感应加热模块去除,改为使用整体式外部开启式磁路感应加热,相应地将控制方式由原有的数个电磁感应模块分别控制改为对一对加热电磁线圈的整体控制,不仅可以减少磁泄露,提高磁场的利用效率,而且可以减轻漏磁对周围环境的影响,从而节约生产成本,降低控制难度。

12.3.开启式磁路中导磁体上的硅钢片凸起可根据加热要求进行位置调整,使得装置具有通用性,可对一系列相近规格的轮胎产品进行硫化。

13.4.将原有的内模驱动方式改进为使用气缸机构驱动,使得中心轴向空间大幅减小,并且气缸动作快速,使得模具伸缩时间缩短。

14.5.在硫化过程中,由于热量由支撑块上下表面传导至中间,较厚的胎肩部位比较薄的胎面部位先获得热量,胎肩部位温度较高而胎面部位温度较低,同时通过外界对热量产生和热量传导速率的控制及匹配,可以减缓轮胎硫化不均匀的程度。

15.6.由于在轮胎较厚的胎肩部位也掺入了适量的导电纤维,当电磁线圈通电后,导电纤维由于高频交变电磁场而生热,使得轮胎从内部产生热量向外传递,不仅可以减缓硫化程度不均匀的现象,而且可以提高加热效率。

附图说明

16.图1为本实用新型一种开启式磁路感应加热轮胎直压硫化装置使用整体式导磁体在硫化工作状态下的结构示意图。

17.图2为本实用新型一种开启式磁路感应加热轮胎直压硫化装置使用分瓣式导磁体在硫化工作状态下的结构示意图。

18.图3为本实用新型一种开启式磁路感应加热轮胎直压硫化装置使用整体式导磁体在未合模状态下的结构示意图。

19.图4为本实用新型一种开启式磁路感应加热轮胎直压硫化装置使用分瓣式导磁体在未合模状态下的结构示意图。

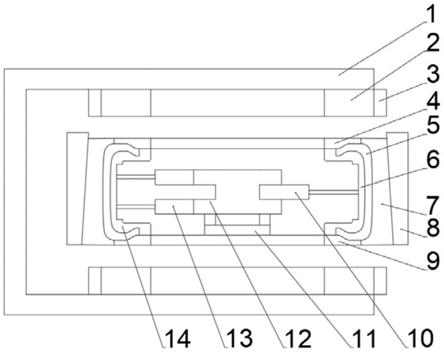

20.图5为本实用新型一种开启式磁路感应加热轮胎直压硫化装置中使用整体式导磁体的开启式磁路单元及辅助硅钢片和辅助线圈不同安装方式结构示意图。

21.图6为本实用新型一种开启式磁路感应加热轮胎直压硫化装置中使用分瓣式导磁体的开启式磁路单元及辅助硅钢片和辅助线圈不同安装方式结构示意图。

22.图7为本实用新型一种开启式磁路感应加热轮胎直压硫化装置中内模单元张开状态时断面示意图。

23.图8为本实用新型一种开启式磁路感应加热轮胎直压硫化装置中内模、外模、上下基板及轮胎的结构示意图。

24.图中:1.c型导磁体;2.硅钢片;3.电磁线圈;4.上基板;5.轮胎;6.内模窄瓦;7.外模;8.模套;9.下基板;10.窄瓦驱动气缸;11.基座;12.气缸固定支座;13.宽瓦驱动气缸;14.内模宽瓦;15.辅助硅钢片;16.辅助线圈;17. 支撑块;18.导电纤维。

具体实施方式

25.本实用新型一种开启式磁路感应加热轮胎直压硫化装置,如图1-图4和图7、图8所示,将原有电磁感应加热轮胎直压硫化装置中瓦块配置的电磁感应加热模块改为开启式磁路整体感应加热,内模单元包括瓦块机构及气缸机构,瓦块机构分为内模宽瓦14和内模窄瓦6,分别由宽瓦驱动气缸13和窄瓦驱动气缸10进行驱动,其中内模宽瓦14采用双气缸进行驱动,内模窄瓦6 采用单气缸驱动,内模瓦块由陶瓷材料制成,在其外表面镶嵌支撑块17,瓦块机构张开后支撑块17外轮廓曲线与轮胎内轮廓曲线一致,气缸机构包括窄瓦驱动气缸10、宽瓦驱动气缸13和气缸固定支座12,其中同方向上宽瓦驱动气缸13与窄瓦驱动气缸10交错层叠排列,各驱动气缸周向均匀排列,一端安装在气缸固定支座12上,另一端连接到内模的内表面,通过控制气缸活塞杆的伸缩来带动内模宽瓦14和窄瓦6的伸缩运动,气缸固定支座12与基座11通过螺栓连接固定。当硫化未开始时,驱动气缸处于收缩状态,当装胎手将生胎5放置在下基板9上后,驱动气缸中通入一定压力的气体并保持至硫化结束,气缸活塞杆带动内模向外运动至轮胎内表面,待硫化结束后,气缸反向通入气体并带动内模一同收缩,卸胎手将硫化完成的轮胎5卸走。

26.轮胎外模具包括上基板4、下基板9、模套8以及外模7,上基板4、下基板9、外模7由陶瓷材料制成,见图3、图4、图7和图8所示,在与轮胎相邻的表面分别镶嵌有钢材制成的支撑块17,通过油缸活塞杆的上下移动带动模套8进行纵向运动,从而控制外模7的开合,下基板9固定在基座10上,上基板4同样通过油缸活塞控制升降并提供锁模力。当未硫化轮胎5放置在上基板4后,油缸活塞带动上基板4和模套8下移,模套8下移使外模7压向轮胎5,从而完成合模。当硫化完成后,油缸活塞上移带动上基板4和模套 8上移,外模7随之向外移动进而完成开模。

27.开启式磁路单元由c型导磁体1、硅钢片2、电磁线圈3构成,c型导磁体1分为整体式导磁体和分瓣式导磁体两种,其中整体式c型导磁体放置在一侧,可以通过平移运动在合模后或开模前控制进出,分瓣式导磁体则是将导磁体分为若干瓣均匀放置在四周,在合模后或开模前控制每瓣导磁体的运动完成导磁体的合拢或分离,硅钢片2贴附在c型导磁体1上形成凸起从而形成开启式磁路,并能够根据加热需求进行移动或按一定角度进行转动。空心电磁线圈3缠绕在硅钢片2上,在通入高频或中频交流电后产生交变磁场,支撑块因切割磁力线而产生涡流,由于涡流的热效应,金属支撑块表面生热,进而通过热传导完成对轮胎的硫化。为防止空心电磁线圈3工作时过热,对其通冷却水进行冷却处理。对于不同规格轮胎的硫化工艺,可以通过调整硅钢片2的位置或在c型导磁体1的侧边贴附辅助硅钢片15作为补充,如图5 和图6所示,进而达到所需的加热效果。此外,也可以根据需要在c型导磁体1的侧边缠绕辅助线圈16提高磁路中的磁感应强度。同时,通过调整通入电磁线圈3或辅助线圈16的交变电流的幅值或频率,可进一步调整加热时间。

28.本实用新型一种开启式磁路感应加热轮胎直压硫化装置,c型导磁体1、硅钢片2以及电磁线圈3组成开启式磁路,未硫化轮胎5及模具放置在磁路的开口中心处,当电磁线圈中通入高频或中频交流电后,模具中金属支撑块 17因切割磁力线而产生涡流,利用涡流的热效应产生热量,进而通过热传导使轮胎5完成硫化。此外,轮胎5中胎肩部位掺有导电纤维18,如图8所示,在交变磁场的作用下产生热量,进而完成从轮胎内外部同时加热。c型导磁体1不仅可以使磁力线集中进而提高热效率,而且还能避免漏磁对其他零部件产生影响。硅钢片2不是完全固定在c型导磁体1上,可以根据加热需要移动位置或旋转一定角度,也可以在c型导磁体1侧边上添加辅助硅钢片15 或缠绕辅助线圈16以达到理想的加热效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1