一种高精度调节电晕间隙的电晕处理架的制作方法

1.本技术涉及电晕处理机的技术领域,尤其是涉及一种高精度调节电晕间隙的电晕处理架。

背景技术:

2.电晕处理是一种电击处理,它使承印物的表面具有更高的附着性。其原理是利用高频率高电压在被处理的塑料表面电晕放电而产生低温等离子体,使塑料表面产生游离基反应而使聚合物发生交联,表面变粗糙并增加其对极性溶剂的润湿性。这些离子体由电击和渗透进入被印体的表面破坏其分子结构,进而将被处理的表面分子氧化和极化,离子电击侵蚀表面,以增加承印物表面的附着能力。

3.电晕机是电晕处理时所用到的设备,其主要工作元件为电晕辊和电极。电晕辊与电极之间的间隙须保持一致,即二者之间既要有一定距离又要相互平行,这样才能使被处理物件表面处的场强相同,产生均匀的电晕处理效果,一般二者间隙在1.5mm

‑

2.5mm内。

4.公告号为cn211730335u的中国实用新型公开了一种具有可拆卸电极的电晕处理机,其包括机架,机架上设有电晕辊,机架上且位于电晕辊两端的上方均设有电极板,电极板用于安装电极条,电极条为与电晕辊配合进行电晕处理的电极。电极板上方设有保护罩,保护罩上设有用来控制电晕辊两端的电极板升降的螺杆与固定板,固定板与保护罩固定连接,保护罩与固定板螺纹连接,转动螺杆可调节对应的电极板的升降。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:电极条与电晕辊的距离通过操作位于电晕辊两端的螺杆控制,调节时需分别操作,对操作的精度要求高,易出现操作误差使电极板高度位置不等,以使电极条与电晕辊之间的间隙不均匀,从而导致电晕处理的效果不均匀。

技术实现要素:

6.为了改善调节高度后电极条与电晕辊之间的间隙不均匀而导致的电晕处理效果不均匀的问题,本技术提供一种高精度调节电晕间隙的电晕处理架。

7.本技术提供的一种高精度调节电晕间隙的电晕处理架采用如下的技术方案:

8.一种高精度调节电晕间隙的电晕处理架,包括机架,所述机架上转动连接有电晕辊,所述电晕辊上方设有保护罩,所述保护罩的长度方向与电晕辊相同,所述保护罩远离电晕辊的一侧转动连接有中心齿轮,所述保护罩上滑移连接有齿条,所述齿条与中心齿轮啮合,所述保护罩远离电晕辊一侧的两端均转动连接有调节齿轮,两个所述调节齿轮均与齿条啮合,所述保护罩穿设有两根升降螺杆,所述升降螺杆的轴线与电晕辊的轴线垂直,所述升降螺杆与调节齿轮同轴且二者螺纹连接,两根所述升降螺杆朝向电晕辊的一端均相对固定有固定块,所述固定块朝向电晕辊的一侧相对固定有电极条,两个所述固定块分别位于电极条长度方向的两端。

9.通过采用上述技术方案,转动中心齿轮可通过齿条使两个调节齿轮同步转动,进

而使两根升降螺杆带动固定块同步升降,从而提高了固定块在调节过程中的相对位置与电晕辊的平行度,进而提高了电极条与电晕辊之间的间隙的均匀度,以提高对物料电晕处理的处理效果均匀度。

10.可选的,所述固定块远离电晕辊的一侧固定连接有导柱,所述导柱的轴线与升降螺杆的轴线平行,所述导柱穿过保护罩。

11.通过采用上述技术方案,导柱提高了固定块在升降过程中的横向位置稳定性,从而使固定块在升降过程中不易发生横向位移。

12.可选的,所述导柱上设有参照刻度,所述参照刻度用于表示固定块与保护罩的相对距离。

13.通过采用上述技术方案,操作者可通过固定块与保护罩的相对距离间接判断固定块与电晕辊之间的相对距离,也可通过比较各个导柱伸出保护罩的长度值判断固定块的相对高度差值,从而得知电极条与电晕辊之间的平行度。

14.可选的,所述中心齿轮沿其轴向插入有止转销,所述保护罩上开设有若干供止转销插入的止转孔,且当所述止转销由其中一个止转孔移动至另一个相邻的止转孔时,升降螺杆的移动距离小于1mm。

15.通过采用上述技术方案,将止转销插入止转孔中可实现中心齿轮的锁定,且多个止转孔形成的多级锁定可在电晕间隙为1.5mm

‑

2.5mm之间时将止转销插入其中一个止转孔中。

16.可选的,所述固定块的侧面开设有调节室,所述升降螺杆的一端位于调节室内,且升降螺杆穿过固定块的部分固定连接有长度方向与升降螺杆相同的阻转凸起,所述固定块且位于升降螺杆穿过的通孔的内壁上开设有供阻转凸起滑移的阻转滑槽,所述升降螺杆位于调节室内的部分螺纹连接有支撑螺母,所述支撑螺母与调节室的顶面抵接。

17.通过采用上述技术方案,支撑螺母将固定块与升降螺杆于竖向上相对固定,旋转支撑螺母可对固定块相对升降螺杆的位置进行调节,为固定块的校平提供条件。

18.可选的,所述支撑螺母为锁紧螺母。

19.通过采用上述技术方案,提高了支撑螺母的位置稳定性,从而提高固定块相对升降螺杆的相对位置稳定性。

20.可选的,所述机架上且位于固定块的上方穿设有校平杆,所述校平杆的轴线与电晕辊的轴线相同。

21.通过采用上述技术方案,校平杆为电晕辊的平行参照,可通过固定块与校平杆的相对位置关系判断电极条与电晕辊之间的平行度,校平杆为固定块的位置调节提供校平参照基准。

22.可选的,所述保护罩内且位于电晕辊轴线的两侧固定连接有挡块,所述固定块的两侧固定连接有限位块,当所述挡块的上表面与限位块的下表面抵接时,所述电极条与电晕辊之间存在间隙。

23.通过采用上述技术方案,固定块下行至限位块与挡块抵接时即到达下行程终点,固定块无法继续向下移动,以此减小电极条与电晕辊的相互接触,从而减小电极条与电晕辊的结构所受的损伤。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过中心齿轮、齿条、调节齿轮、升降螺杆和固定块的设置,转动中心齿轮,便可控制保护罩两端的升降螺杆同步升降,提高了固定块在升降调节的过程中与电晕辊之间的平行度,从而提高了电极条与电晕辊之间的间隙的均匀性,以提高电晕处理效果的均匀程度;

26.2.通过调节室、调节螺母和校平杆设置,升起固定块使固定块与校平快抵接,通过塞尺等测量工具比较两端的固定块与校平杆的间隙大小可检验固定块的水平度,并可根据检验结果通过旋转调节螺母来对固定块进行校平。

附图说明

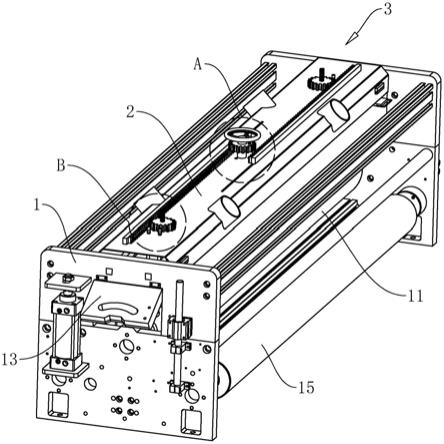

27.图1是本技术实施例中用于体现高精度调节电晕间隙的电晕处理架的结构示意图。

28.图2是本技术实施例中用于体现高精度调节电晕间隙的电晕处理架的保护罩内部的结构示意图。

29.图3是图1中a部的局部放大图。

30.图4是图1中b部的局部放大图。

31.图5是本技术实施例中用于体现固定块安装结构的剖视图。

32.图6是图5中c部的局部放大图。

33.附图标记说明:1、机架;11、电晕辊;12、校平杆;13、调节门;14、第一输送辊;15、第二输送辊;2、保护罩;21、滑移槽;22、止转孔;23、挡块;3、调节机构;31、中心齿轮;311、止转销;32、齿条;33、调节齿轮;34、升降螺杆;341、阻转凸起;35、支撑螺母;4、固定块;41、导柱;411、参照刻度;42、调节室;43、阻转滑槽;44、限位块;5、电极条。

具体实施方式

34.以下结合附图1

‑

6对本技术作进一步详细说明。

35.本技术实施例公开一种高精度调节电晕间隙的电晕处理架,如图1和2所示,包括机架1,机架1上沿物料行进的方向依次转动连接有第一输送辊14、电晕辊11和第二输送辊15,机架1上且位于电晕辊11的上方设有保护罩2,保护罩2与电晕辊11之间设有用于对物料进行电晕处理的电极条5,保护罩2上设有用于安装电极条5并调节电极条5与电晕辊11之间的间隙大小的调节机构3。

36.如图3和4所示,调节机构3包括中心齿轮31、齿条32、调节齿轮33和升降螺杆34。中心齿轮31转动连接于保护罩2远离电晕辊11的一侧,齿条32设有相互平行的两个,且两根齿条32分别位于中心齿轮31的相对两侧并均与中心齿轮31啮合(图3中的中心齿轮31为未安装到位状态),保护罩2上开设有供齿条32滑移的滑移槽21,齿条32的滑移方向与电晕辊11的长度方向相同。保护罩2远离电晕辊11的一侧转动连接有两个调节齿轮33,且两个调节齿轮33分别位于保护罩2长度方向的两端,调节齿轮33的大小和模数均与中心齿轮31相同,且中心齿轮31和两个调节齿轮33的轴线位于同一平面内,其中一个齿条32与其中一个调节齿轮33啮合,另一个齿条32与另一个调节齿轮33啮合。两个调节齿轮33的中心均同轴螺纹连接有升降螺杆34,升降螺杆34的一端伸入保护罩2内。

37.如图4和5所示,两个升降螺杆34伸入保护罩2的一端均相对固定有固定块4,两个

固定块4分别靠近电极条5长度方向的两端且两个固定块4共同将电极条5固定。固定块4远离电晕辊11的一侧固定连接有导柱41,导柱41的轴线与升降螺杆34的轴线平行,导柱41与保护罩2相对滑移且二者过渡配合。转动中心齿轮31,两根齿条32相向或相背移动,使调节齿轮33同步转动,调节齿轮33通过内螺纹带动升降螺杆34沿竖直方向上下移动。

38.如图3所示,中心齿轮31穿设有一个止转销311,止转销311的长度方向与中心齿轮31的轴线平行,保护罩2上开设有若干绕中心齿轮31的轴线环形阵列排布的止转孔22,当止转销311插入止转孔22时,中心齿轮31无法转动。本实施例中,止转孔22的数量为四个,且当止转销311沿竖直方向的投影由一个止转孔22旋转至另一个相邻的止转孔22时,升降螺杆34的移动行程为0.5mm。

39.如图1和6所示,机架1上且位于电晕辊11两端的上方铰接有调节门13,固定块4位于调节门13内,在机器正常工作时,调节门13处于紧闭状态。两个固定块4彼此背离的一侧均开设有调节室42;升降螺杆34位于保护罩2内的一端穿过固定块4并处于调节室42内,且升降螺杆34伸入调节室42内的一端螺纹连接有支撑螺母35,支撑螺母35朝向调节齿轮33的一端与调节室42的顶壁相抵接。

40.如图2和6所示,升降螺杆34穿过固定块4的部分沿升降螺杆34的轴线方向焊接固定有阻转凸起341,固定块4供升降螺杆34穿过的孔的内壁开设有与阻转凸起341过渡配合的阻转滑槽43。阻转凸起341与阻转滑槽43配合共同对升降螺杆34进行周向限位,支撑螺母35对固定块4进行竖向限位。为了提高支撑螺母35的位置稳定性,支撑螺母35采用锁紧螺母。

41.如图4所示,导柱41上刻有参照刻度411,参照刻度411直接表示固定块4与保护罩2的相对距离大小,而保护罩2与机架1的相对位置关系、电晕辊11与机架1的相对位置关系已确定,且固定块4与电极条5的位置关系也确定,故参照刻度411可同时为操作者提供电极条5与电晕辊11之间的距离大小和电极条5与电晕辊11的相对水平度,当两个固定块4上的导柱41与保护罩2相交处的参照刻度411不一致时,则证明两个固定块4的水平度出现偏差。

42.如图2和5所示,机架1上且位于调节门13上方穿设有两根硬铝合金制成的校平杆12,校平杆12的长度方向与电晕辊11相同,且两根校平杆12分别位于升降螺杆34轴线的两侧。旋转中心齿轮31使升降螺杆34带动固定杆远离电晕辊11移动,当固定块4与校平杆12抵接时,中心齿轮31无法转动;此时,通过使用塞尺测量各个固定块4与校平杆12之间的间隙大小,可由此得出两个固定块4之间的水平差值。同时,打开调节门13,可通过旋转支撑螺母35改变固定块4与升降螺杆34的相对位置,以此实现对固定块4的水平度校准。

43.如图5所示,固定块4上且位于电极条5的两侧一体成型有限位块44,保护罩2内固定连接有挡块23,挡块23与限位块44用于限制固定块4的下行程终点。当限位块44朝向电晕辊11的一侧与挡块23抵接时,电极条5与电晕辊11的周面之间存在间隙,以此减小电极条5于电晕辊11之间的直接触碰,从而保护电极条5与电晕辊11的结构安全。

44.本技术实施例一种高精度调节电晕间隙的电晕处理架的实施原理为:

45.电极条5安装完成之后,开始对固定块4和电极条5进行校平。首先将保护罩2置于工作位置,向机架1内插入校平杆12,操作调节机构3使固定块4远离电晕辊11移动,直至中心齿轮31无法继续转动,打开调节门13,旋转支撑螺母35使固定块4均与校平杆12抵接,而后操作调节机构3使固定块4携电极条5下降,通过参照刻度411或透过调节门13观察测量使

电极条5与电晕辊11周面之间的距离调节至合适位置,而后将止转销311穿过中心齿轮31插入止转孔22中。关闭并锁紧调节门13,固定块4与电极条5的校平和位置调节便完成,即可开始进行电晕加工工作。

46.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1