一种金属包装罐的塑料提手全自动制作安装机的制作方法

1.本实用新型涉及金属包装罐的制作设备,具体是一种金属包装罐的塑料提手全自动制作安装机。

背景技术:

2.目前普遍使用的带提手金属包装罐,传统的提手结构是用金属圆形条材制作的金属提手,近年已出现采用扁平截面的塑料带制作的塑料提手。本技术人在先申请的中国专利第201410180247.6号公开的“一种金属包装罐塑料提手全自动高速制作方法及其设备”,提供了一种塑料提手结构,其自动连续成型过程是由截断的一根塑料带,两头分别冲切有焊钉孔,然后在二个焊钉孔上分别穿置上焊钉,然后将焊钉的尖锥脚稍微向外弯曲,然后将焊钉的尖锥脚焊接固定在金属包装罐外侧壁上。其制作设备包括机架以及安装在机架上的金属包装罐身输送机构、塑料提手制作机构、焊接机构、塑料提手夹紧和弯曲机构,其中金属包装罐身输送机构作纵向布置,塑料提手制作机构作横向布置,塑料提手制作机构由依次设置的送料机构、完成冲切焊钉孔和三角状缺口的第一工位机构、完成安装焊钉的第二工位机构、完成塑料提手切断的第三工位机构组成,金属包装罐身输送机构与塑料提手制作机构在塑料提手制作机构的第三工位机构处交汇,焊接机构、塑料提手夹紧和弯曲机构分别设置在塑料提手制作机构的第三工位机构处,所述完成安装焊钉的第二工位机构可以由相互配合的焊钉输送机构、焊钉推送进孔机构和焊钉尖锥脚撑弯机构构成。但上述专利的制作设备在结构上并不具体和完善,影响了所述塑料提手的高效率生产和广泛应用。

技术实现要素:

3.为了克服本技术人在先的中国专利存在制作设备的结构不具体和完善,影响了所述塑料提手的高效率生产和广泛应用的问题,本实用新型的目的是提供一种改进的金属包装罐的塑料提手全自动制作安装机,可以克服现有技术的缺陷。

4.本实用新型解决其技术问题所采用的技术方案是:一种金属包装罐的塑料提手全自动制作安装机,包括机架以及安装在机架上的金属包装罐身输送机构、塑料提手制作机构、塑料提手前送机构和焊钉焊接机构,其中所述金属包装罐身输送机构作纵向布置,所述塑料提手制作机构作横向布置,所述塑料提手前送机构处于所述金属包装罐身输送机构和所述塑料提手制作机构的交汇处,所述焊钉焊接机构处于所述金属包装罐身输送机构上方的所述塑料提手前送机构的前方处,其特征是:所述塑料提手前送机构包括依次设置的塑料提手切断机构、塑料提手前送带传送机构和塑料提手屈弯机构,所述塑料提手制作机构包括依次设置的塑料带冲切机构、焊钉安装机构和塑料带摩擦驱动器,塑料带由冲切滑槽经过所述塑料带冲切机构时按每设定间距被冲切出二个并列的焊钉孔和所述二个焊钉孔之间的三角状缺口、再由安钉滑槽经过所述焊钉安装机构时每一个所述焊钉孔上安装固定一个焊钉、再进入所述塑料提手前送带传送机构的带槽座后被所述塑料提手切断机构切断为分离的塑料提手、再由所述塑料提手前送带传送机构将所述塑料提手前送至前止位置、

再由所述塑料提手屈弯机构将所述塑料提手的外端部弯曲、再由所述焊钉焊接机构将所述焊钉焊接固定到金属包装罐上。

5.上述技术方案所述焊钉安装机构可以包括焊钉振动料斗、安钉滑槽、焊钉供料双滑道板、焊钉托升穿钉机构和钉脚压弯机构,其中所述焊钉供料双滑道板的出料口连接所述安钉滑槽的安钉工位,所述焊钉托升穿钉机构处于所述安钉滑槽的安钉工位下方,所述钉脚压弯机构处于所述安钉滑槽的安钉工位上方,所述焊钉振动料斗的出料口连接所述焊钉供料双滑道板的进料口。

6.上述技术方案所述焊钉托升穿钉机构可以由两根朝上的托钉杆、托钉杆驱动气缸和传动构件构成;所述钉脚压弯机构可以由两根朝下的压脚杆、压脚杆驱动气缸和传动构件构成。

7.上述技术方案所述塑料带冲切机构可以包括冲切滑槽、动冲切刀板、静冲切刀板和动冲切刀板驱动气缸,其中所述动冲切刀板处于所述冲切滑槽的冲切工位上方,所述静冲切刀板处于所述冲切滑槽的冲切工位下方,所述动冲切刀板驱动气缸与所述动冲切刀板作驱动配合。

8.上述技术方案所述动冲切刀板上可以设有二根焊钉孔冲切刀和二根三角状缺口冲切刀。

9.上述技术方案所述塑料带摩擦驱动器可以设在所述焊钉安装机构后面,结构可以由二个对压配合的摩擦轮和摩擦轮驱动器构成。

10.上述技术方案所述塑料提手前送带传送机构可以包括二根传动同步带、带轮机构和电机,其中所述带轮机构安装在所述机架上,所述电机与所述带轮机构作驱动配合,所述传动同步带配合在所述带轮机构上,所述传动同步带的带面上按设定间距设置有若干带槽座,所述塑料提手屈弯机构处于所述带轮机构的前方处。

11.上述技术方案所述塑料提手前送带传送机构还可以在二根所述传动同步带的中间区域上设有所述塑料提手的限位槽,以便于进入一侧传动同步带的所述带槽座上的塑料提手被引导进入另一侧传动同步带的所述带槽座上,并防止所述塑料提手在二根所述传动同步带的中间区域处下垂。

12.上述技术方案所述塑料提手切断机构可以设在所述塑料带摩擦驱动器与所述塑料提手前送带传送机构之间,结构可以由上下运动的切刀和切刀驱动气缸构成。

13.上述技术方案所述焊钉焊接机构可以是设在所述塑料提手屈弯机构前方的塑料提手安装位置上,具体可以由左焊接装置和右焊接装置组成,可以将一根经所述塑料提手屈弯机构弯曲后的塑料提手上的两个焊钉同时焊接固定在一个金属包装罐的左右侧壁上。

14.本实用新型的有益效果:一是本金属包装罐的塑料提手全自动制作安装机的功能结构设置完善,可以全自动高速实现金属包装罐的塑料提手连续制作、安装,从输入塑料带和金属包装罐、塑料带按设定间距切型冲孔、自动输送焊钉和将焊钉逐个安装固定在塑料带焊钉孔上、将塑料提手在塑料带上逐根切断、将塑料提手逐根前送并进行弯曲、将弯曲后的塑料提手焊接固定在金属包装罐上的一条龙连续作业,使该种类型的金属包装罐用塑料提手能够高效率产生和广泛应用;二是所述塑料提手制作机构包括依次设置的塑料带冲切机构、焊钉安装机构和塑料带摩擦驱动器,塑料带制作成塑料提手过程是在所述塑料带摩擦驱动器的拉动下,在所述冲切滑槽和安钉滑槽内滑行,在所述冲切滑槽和安钉滑槽上的

冲切工位和安钉工位按每设定间距冲切出二个并列的焊钉孔和所述二个焊钉孔之间的三角状缺口、再在每一个焊钉孔上安装固定一个焊钉,所以从一根塑料带上制作出一连串塑料提手时能够实现高速、全自动、高质量作业;三是所述塑料提手前送机构包括依次设置的塑料提手切断机构、塑料提手前送带传送机构和塑料提手屈弯机构,即是先将塑料提手送入所述塑料提手前送带传送机构的带槽座后,才被所述塑料提手切断机构切断为分离的塑料提手、再由所述塑料提手前送带传送机构将所述塑料提手前送至前止位置、再由所述塑料提手屈弯机构将所述塑料提手的外端部弯曲、让所述塑料提手端部的焊钉处于所述焊钉焊接机构的焊接工位、即处于焊接工位的金属包装罐外侧处,所以从一根塑料提手切断到焊接到金属包装罐上一系列安装动作都能够实现高速、全自动、高质量作业。

15.以下结合附图和实施例对本实用新型作进一步的描述。

附图说明

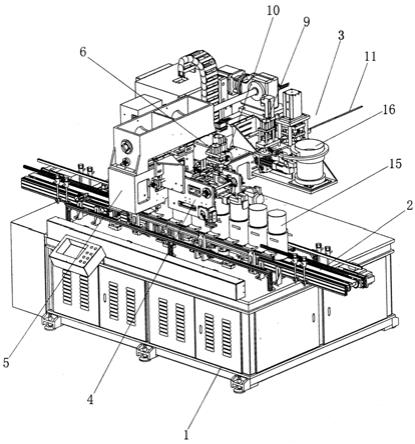

16.图1是本实用新型一种实施例的立体示意图。

17.图2是图1的焊钉安装机构和塑料带冲切机构分离出来的放大示意图。

18.图3是图2的焊钉安装机构的剖视放大示意图。

19.图4是图2塑料带冲切机构的动冲切刀板的放大示意图。

20.图5是图1的塑料提手前送机构以及塑料带摩擦驱动器分离出来的放大示意图。

21.图中:1、机架;2、金属包装罐身输送机构;3、塑料提手制作机构;4、塑料提手前送机构;5、焊钉焊接机构;6、塑料提手切断机构;7、塑料提手前送带传送机构;8、塑料带冲切机构;9、焊钉安装机构;10、塑料带摩擦驱动器;11、塑料带;12、冲切滑槽;13、安钉滑槽;14、带槽座;15、金属包装罐身;16、焊钉振动料斗;17、焊钉供料双滑道板;18、焊钉托升穿钉机构;19、钉脚压弯机构;20、安钉工位;21、托钉杆;22、托钉杆驱动气缸;23、传动构件;24、压脚杆;25、压脚杆驱动气缸;26、传动构件;27、动冲切刀板;28、静冲切刀板;29、动冲切刀板驱动气缸;30、焊钉孔冲切刀;31、三角状缺口冲切刀;32、摩擦轮;33、摩擦轮驱动器;34、传动同步带;35、带轮机构;36、电机;37、带轮机构的前侧;38、限位槽;39、切刀;40、切刀驱动气缸。

具体实施方式

22.参照图1~图5,本金属包装罐的塑料提手全自动制作安装机,包括机架1以及安装在机架1上的金属包装罐身输送机构2、塑料提手制作机构3、塑料提手前送机构4和焊钉焊接机构5,其中所述金属包装罐身输送机构2作纵向布置,所述塑料提手制作机构3作横向布置,所述塑料提手前送机构4处于所述金属包装罐身输送机构2和所述塑料提手制作机构3的交汇处,所述焊钉焊接机构5处于所述金属包装罐身输送机构2上方的塑料提手前送机构4的前方处,其特征是:所述塑料提手前送机构4包括依次设置的塑料提手切断机构6、塑料提手前送带传送机构7和塑料提手屈弯机构(未示出),所述塑料提手制作机构2包括依次设置的塑料带冲切机构8、焊钉安装机构9和塑料带摩擦驱动器10,塑料带11由冲切滑槽12经过所述塑料带冲切机构8时每设定间距被冲切出二个并列的焊钉孔和所述二个焊钉孔之间的三角状缺口、由安钉滑槽13经过所述焊钉安装机构9时每一个所述焊钉孔上被安装固定一个焊钉、再进入所述塑料提手前送带传送机构7的带槽座14后被所述塑料提手切断机构6

切断为分离的塑料提手、再由所述塑料提手前送带传送机构7将所述塑料提手前送至前止位置、再由所述塑料提手屈弯机构将所述塑料提手的外端部弯曲、再由所述焊钉焊接机构5将所述焊钉焊接固定到金属包装罐身15上。

23.所述焊钉安装机构9包括焊钉振动料斗16、安钉滑槽13、焊钉供料双滑道板17、焊钉托升穿钉机构18和钉脚压弯机构19,其中所述焊钉供料双滑道板17的出料口连接所述安钉滑槽13的安钉工位20,所述焊钉托升穿钉机构18处于所述安钉滑槽13的安钉工位20下方,所述钉脚压弯机构19处于所述安钉滑槽13的安钉工位20上方,所述焊钉振动料斗16的出料口连接所述焊钉供料双滑道板17的进料口。

24.所述焊钉托升穿钉机构18由两根朝上的托钉杆21、托钉杆驱动气缸22和传动构件23构成;所述钉脚压弯机构19由两根朝下的压脚杆24、压脚杆驱动气缸25和传动构件26构成。

25.所述塑料带冲切机构8包括冲切滑槽12、动冲切刀板27、静冲切刀板28和动冲切刀板驱动气缸29,其中所述动冲切刀板27处于所述冲切滑槽12的冲切工位上方,所述静冲切刀板28处于所述冲切滑槽12的冲切工位下方,所述动冲切刀板驱动气缸29与所述动冲切刀板27作驱动配合。

26.如图3所示,所述动冲切刀板27上设有二根焊钉孔冲切刀30和二根三角状缺口冲切刀31。

27.所述塑料带摩擦驱动器10设在所述焊钉安装机构9后面,结构由二个对压配合的摩擦轮32和摩擦轮驱动器33构成。

28.所述塑料提手前送带传送机构7包括二根传动同步带34、带轮机构35和电机36,所述带轮机构35安装在所述机架1上,所述电机36与所述带轮机构35作驱动配合,所述传动同步带34配合在所述带轮机构35上,所述传动同步带34的带面上按设定间距设有若干带槽座14,所述塑料提手屈弯机构处于所述带轮机构35的前侧37。

29.所述塑料提手前送带传送机构7还在二根所述传动同步带34中间区域上设有所述塑料提手的限位槽38,以便于进入一侧所述传动同步带的带槽座14上的塑料提手被引导进另一侧所述传动同步带的带槽座上,并防止所述塑料提手在二根所述传动同步带34中间区域下垂。

30.所述塑料提手切断机构6设在所述塑料带摩擦驱动器10与所述塑料提手前送带传送机构7之间,结构由上下运动的切刀39和切刀驱动气缸40构成。

31.所述焊钉焊接机构5设在所述塑料提手屈弯机构前面的塑料提手安装位置上,具体由左焊接装置和右焊接装置组成,可以同时将一根经所述塑料提手屈弯机构弯曲后的塑料提手上的两个焊钉焊接固定在一个金属包装罐身的左右侧壁上。

32.工作时,一个一个的所述金属包装罐身15放在所述金属包装罐身输送机构2上往前输送;将焊钉倒入所述焊钉振动料斗16中,经所述焊钉振动料斗16的振动作用,所述焊钉沿所述焊钉振动料斗16的壁部螺旋有序攀升输出,然后在所述焊钉供料双滑道板17上排成两排且钉脚朝上,往所述安钉滑槽13的安钉工位20输送;一根塑料带11从所述塑料提手制作机构2的冲切滑槽12进入,穿过所述冲切滑槽12然后穿过所述安钉滑槽13,受所述塑料带摩擦驱动器10的拉动从而在所述冲切滑槽12和所述安钉滑槽13中滑动前进;当塑料带11穿过所述冲切滑槽12时,所述塑料带冲切机构8的动冲切刀板27在动冲切刀板驱动气缸29的

驱动下,与所述静冲切刀板28配合,在塑料带11上每隔设定间距便冲切出二个并列的焊钉孔和所述二个焊钉孔之间的三角状缺口;然后当塑料带11穿过所述安钉滑槽13时,所述焊钉安装机构9的焊钉托升穿钉机构18上的二根朝上的托钉杆21,便在所述托钉杆驱动气缸22的驱动下,托起所述焊钉供料双滑道板17送出的二个焊钉,将二个焊钉的钉脚分别穿过所述塑料带11上所述二个并列的焊钉孔,然后所述焊钉安装机构9的钉脚压弯机构19上的二根朝下的压脚杆24,便在所述压脚杆驱动气缸25的驱动下,将所述二个焊钉的钉脚压弯,这样所述二个焊钉便安装固定在所述二个焊钉孔上;依次连续制作,所述塑料带11上便被制作出一根一根连接着的塑料提手;当所述塑料带11上的一根塑料提手,在所述塑料带摩擦驱动器10推动下,穿过所述塑料提手前送带传送机构7二根传动同步带34上的一侧带槽座14、并从所述限位槽38穿过进入另一侧带槽座14时,所述塑料提手切断机构6上的切刀39,在所述切刀驱动气缸40的驱动下,便将这根处于所述二根传动同步带34上的二个带槽座14上所述塑料提手切断,与所述塑料带11分离;然后所述电机36通过所述带轮机构35驱动所述二根传动同步带34运动,将所述二个带槽座14上所述塑料提手往前输送至所述带轮机构的前侧37,这时所述塑料提手转了90度、其上的焊钉钉脚便朝前;然后所述塑料提手屈弯机构将这跟塑料提手的两端部朝内弯曲,这时所述塑料提手上的焊钉便处于所述焊钉焊接机构5的焊接位置,同时所述金属包装罐身输送机构2上已有一个所述金属包装罐身15处在焊接位置上,所述焊钉焊接机构5便将所述塑料提手上的焊钉钉脚分别焊接固定在金属包装罐身的左右侧壁上;依次循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1