一种控流结构及热流道系统的制作方法

1.本实用新型涉及热流道系统技术领域,特别涉及一种控流结构及热流道系统。

背景技术:

2.现有热流道的射胶量都是依托于加工完成的热嘴流道大小,如图1所示,阀针10开关时也只是有封胶和射胶的两个动作,阀针10开关时对胶流量没有影响。所以现有的热流道只能预先评估好胶流量,再通过加工来保证胶流量。

3.在实际生产中很容易出现走胶不平衡,出现问题后,也只能通过重新加工热嘴20的流道大小来调整胶流量,因此调整胶流量时需要重新加工热嘴20的流道,此时需要热流道系统停止作业,待加工好再拆装替换,导致维修成本极高。

4.因而现有技术还有待改进和提高。

技术实现要素:

5.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种控流结构及热流道系统,旨在解决现有技术中的热流道系统走胶不平衡的问题。

6.为了达到上述目的,本实用新型采取了以下技术方案:

7.本实用新型实施例提供了一种控流结构,其中,包括:

8.热咀,所述热咀内设有进胶通道;

9.阀针,所述阀针的部分设于所述热咀内;

10.其中,所述阀针具有控流部,所述控流部位于所述进胶通道内、且与所述进胶通道的形状相适配。

11.进一步地,所述控流结构中,所述进胶通道具有进胶端和出胶端;

12.所述进胶端的直径大于所述出胶端的直径,所述热咀内部设有熔胶流道,所述出胶端连接于所述熔胶流道。

13.进一步地,所述控流结构中,所述控流部具有背离所述热咀的大端和朝向所述热咀的小端;所述小端的直径小于所述大端的直径,所述大端的直径和小端的直径均小于所述出胶端的直径。

14.进一步地,所述控流结构中,所述进胶通道和控流部均呈锥形状。

15.进一步地,所述控流结构中,还包括分流板,所述分流板与所述热咀相连接,所述分流板上设有分流通道,所述分流通道连接于所述进胶端。

16.进一步地,所述控流结构中,所述阀针还包括封胶部和射胶部;

17.所述封胶部的一端连接于所述大端、另一端上设有按压部;

18.所述射胶部与所述小端相连接、并位于所述熔胶流道内。

19.进一步地,所述控流结构中,所述按压部的直径大于所述封胶部的直径,所述封胶部的直径与所述大端的直径一致,所述射胶部的直径与所述小端的直径一致。

20.本实用新型实施例还提供了一种热流道系统,其中,包括上述的控流结构。

21.本实用新型所采用的技术方案具有以下有益效果:

22.本实用新型通过在热咀内设置直径呈渐变状的进胶通道,阀针上设置与进胶通道形状适配的控制部,进而改变阀针的高度时就可以改变控流部和进胶通道之间的间隙,从而控制进入热咀内的熔胶流量。本实用新型实施例中的控流结构实现了对熔胶流量的控制,保证了热流道系统的走胶平衡,并且无需重新加工热流道部件,也无需拆模装模,既降低了维修成本,也提高了生产的效率。

附图说明

23.图1为现有技术中热流道系统的走胶结构示意图;

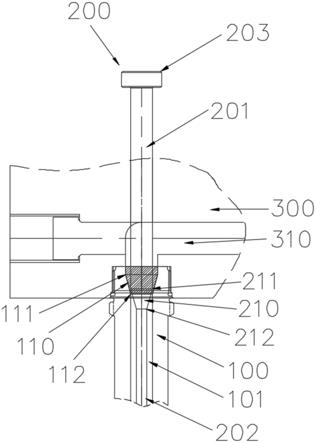

24.图2为本实用新型提供的一种控流结构的结构示意图。

25.现有技术中:10、阀针;20、热咀。

26.本实用新型中:100、热咀;200、阀针;110、进胶通道;111、进胶端;112、出胶端;101、熔胶流道;210、控流部;211、大端;212、小端;300、分流板;310、分流通道;201、封胶部;202、射胶部;203、按压部。

具体实施方式

27.为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.在实施方式和申请专利范围中,除非文中对于冠词有特别限定,否则“一”与“所述”可泛指单一个或复数个。

29.另外,若本实用新型实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

30.现有热流道的射胶量都是依托于加工完成的热嘴流道大小,阀针开关时也只是有封胶和射胶的两个动作,阀针开关时对胶流量没有影响。所以现有的热流道只能预先评估好胶流量,再通过加工来保证胶流量。实际生产中很容易出现走胶不平衡,出现问题后,也只能通过重新加工热嘴流道的大小来调整胶流量。但是这样调流量有明显的两大缺点:第一,调整胶流量时需要重新加工热嘴流道,需要停止作业,加工好再拆装替换,维修成本极高;第二,调整胶流量的过程中因为走胶不平衡的问题,无法生产,需要等待新的热嘴本体加工完了才能解决问题,这样的过程导致生产效率低下。

31.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

32.实施例一:

33.本实用新型公开了一种控流结构具体较佳实施例中,请参阅图2,其中,所述控流结构包括:热咀100和阀针200;其中,所述热咀100为热流道系统中常见的热咀100(或者叫

热嘴),因此对于其具体结构本实用新型不做进一步介绍;进一步地,在浇注成型领域,常常采用阀针200控制热流道系统中热咀的关闭和打开;其中,所述热咀100内设有进胶通道110,所述进胶通道110的直径呈渐变状,所述进胶通道110靠近所述热咀100内部的一端直径较小,背离热咀100的一端直径较大;具体的,所述进胶通道110具有进胶端111和出胶端112;所述进胶端111的直径大于所述出胶端112的直径,这样进胶端111和出胶端112连接面呈斜面,更利用熔胶的流动,其中,所述热咀100内部设有熔胶流道101,所述出胶端112连接于所述熔胶流道101,所述熔胶流道101用于承接从出胶端112流出的熔胶,并流动至模具型腔中进行注塑。

34.进一步地,所述阀针200的部分设于所述热咀100内;其中,所述阀针200具有控流部210,所述控流部210位于所述进胶通道110内、且与所述进胶通道110的形状相适配;在实际使用中,阀针200背离热咀100的一端会与气缸中的活塞(图中未示出)相连接,从而在气缸的驱动下使阀针200在热咀100内做直线运动,从而控制所述控流部210和进胶通道110之间的配合间隙,则在熔胶流动时通过控制上述的配合间隙来控制流向热咀100内的熔胶流量大小。

35.更具体的,所述控流部210具有大端211和小端212;所述小端212的直径小于所述大端211的直径,所述大端211的直径和小端212的直径均小于所述出胶端112的直径;也就是说,在所述大端211靠近所述出胶端112时,控流部210和进胶通道110之间的间隙较小,此时流向热咀100内熔胶的流量较小,当需要增大流量时,通过气缸控制阀针200向背离热咀100的方向运动,则所述大端211离开出胶端112,相应的小端212靠近出胶端112,则出胶端112与小端212之间的间距更大,能流出的熔胶流量也相应增大。

36.在一些较佳的实施方式中,所述进胶通道110和控流部210均呈锥形状。

37.作为进一步地方案,还包括分流板300(分流板300又叫热流道分流板300,它是热流道系统的中心部件,它将主流道喷嘴传输来的熔胶经流道分送到各注射点热嘴。分流板300可以使模具的型腔均匀填充,塑料平衡流动,系统热量平衡),所述分流板300与所述热咀100相连接,所述分流板300上设有分流通道310,所述分流通道310连接于所述进胶端111;需要说明的是,所述分流板300为现有热流道系统中常见的部件,因此本实用新型中对于所述分流板300的不再赘述。

38.作为更进一步地方案,所述阀针200还包括封胶部201和射胶部202;所述封胶部201用于与气缸连接,以使气缸控制所述控流部210的动作,所述射胶部202用于与控流部210连接,在无需注塑时密封住热咀100的浇口(图中未示出),具体的,所述封胶部201的一端连接于所述大端211、另一端上设有按压部203,所述封胶部201通过所述按压部203与气缸相连接;所述射胶部202与所述小端212相连接、并位于所述熔胶流道101内。

39.可选的,所述按压部203的直径大于所述封胶部201的直径,所述封胶部201的直径与所述大端211的直径一致,所述射胶部202的直径与所述小端212的直径一致。

40.下面结合具体的使用场景对本实用新型实施例中的控流结构的工作原理做详细描述:

41.第一方面,当需要增大热咀100里的熔胶流量时,通过气缸控制阀针200向背离热咀100的方向运动,则所述大端211离开出胶端112,相应的小端212靠近出胶端112,则出胶端112与小端212之间的间距更大,能流出的熔胶流量也相应增大。

42.第二方面,当需要减小热咀100里的熔胶流量时,通过气缸控制阀针200朝向热咀100的方向运动,则所述大端211靠近出胶端112,相应的小端212远离出胶端112,则出胶端112与小端212之间的间距减小,流出的熔胶流量也相应减小。

43.实施例二:

44.本实用新型还公开了一种热流道系统,其中,包括上述的控流结构。需要说明的是,所述热流道系统当然还包括其他现有结构,在此不再赘述。

45.综上所述,本实用新型提供了一种控流结构较佳实施例中,包括:热咀,所述热咀内设有进胶通道,所述进胶通道的直径呈渐变状;阀针,所述阀针的部分设于所述热咀内;其中,所述阀针具有控流部,所述控流部位于所述进胶通道内、且与所述进胶通道的形状相适配。本实用新型通过在热咀内设置直径呈渐变状的进胶通道,阀针上设置与进胶通道形状适配的控制部,进而改变阀针的高度时就可以改变控流部和进胶通道之间的间隙,从而控制进入热咀内的熔胶流量。本实用新型实施例中的控流结构实现了对熔胶流量的控制,保证了热流道系统的走胶平衡,并且无需重新加工热流道部件,也无需拆模装模,既降低了维修成本,也提高了生产的效率。

46.本领域技术人员在考虑说明书及实践这里公开的方案后,将容易想到本实用新型的其它实施方案。本实用新型旨在涵盖本实用新型的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本实用新型的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本实用新型的真正范围和精神由权利要求所指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1