一种光固化3D打印装置

一种光固化3d打印装置

技术领域

1.本实用新型涉及3d打印技术领域,尤其是一种光固化3d打印装置。

背景技术:

2.3d打印,又称增材制造,是基于离散堆积思想,通过材料累积成形的一种制造方法,该技术以计算机辅助设计为支撑,借助数字模型文件,结合软件和数控进行实物的制造。立体光固化技术(stereo lithography apparatus,sla)作为一种成熟的3d打印技术,因其具有成形效率高、效果好等优点发展迅速,在航空航天、生物医学、模具制造、汽车零件等领域中具有极多的应用及应用潜力。

3.光固化成形技术是基于液体材料成形的技术,利用材料的自流平性,在激光的作用下通过点线面逐层固化,层层累积,直至完成整个打印,由于其成形特点的限制,sla多采用料盒进行供料,难以实现粘度大于3000cp材料的固化层流平,限制了高粘度材料的成形。高粘度材料通常指粘度大于3000cp的液体硅胶、水凝胶、陶瓷浆料、高固含量树脂,在显著提高成形件性能的同时具有开发的功能,基于传统sla成形对打印材料和更多潜在应用的限制。

4.为探索sla的更多可能性,拓宽sla使用范围,满足不同领域和行业的需求,国内外研究人员立足于在传统光固化技术上进行改进和创新,以探索sla更多的功用。

5.另外,由于传统sla采用料盒的形式进行供料,该项成形技术只能实现单一配比材料的打印,即在成形过程中不可更改材料的配比,限制了部分零件的多材料打印。多材料混合技术由于其性能上的优势更适合工业发展,更符合当今发展和生产性能的要求,目前,多材料光固化成形多是采用多料盒形式进行供料,如实用新型专利cn202010611819.7采用多树脂槽进行转换,实现多种低粘度材料成形,在成形过程中难以实时更改材料配比,更难以实现高粘度多材料成形。直书写技术(direct ink writing,diw)作为新兴的制造技术,可控制浆料的定量挤出成形,进行高粘度材料的输送,其具有材料种类多样、生产灵活性高、对加工环境要求低等优势,但成形精度受喷头直径和材料限制,难以实现快速高精度零件的成形。

技术实现要素:

6.本技术人针对上述现有生产技术中的缺点,提供一种光固化3d打印装置,能够实现对高粘度材料的打印,也可以对多种材料进行不同配比的打印。

7.本实用新型所采用的技术方案如下:

8.一种光固化3d打印装置,包括底座以及底座上安装的激光发生模块、注射泵、两个以上的注射器、混料送料机构、x轴移动模组、刮刀、y轴移动模组、打印平台和z轴移动模组,注射泵驱动注射器实现材料输送,注射器出料口通过管体和混料送料机构内部混料腔连通,x轴移动模组带动混料送料机构移动使得混料送料机构的出料口移动至打印平台的上方,y轴移动模组带动刮刀移动对打印平台上的材料进行刮平,z轴移动模组带动打印平台

上下移动,激光发生模块的激光打印口布置在打印平台的上方。

9.作为上述技术方案的进一步改进:

10.所述激光发生模块包括激光发生器、扩束镜、振镜和场镜,扩束镜的一端和激光发生器的出光口相连,扩束镜的另一端和振镜相连,场镜和振镜相连,激光发生器的出光口中心与扩束镜中心同轴,振镜入光口与扩束镜出光口同轴,场镜的出光口面向打印平台。

11.所述混料送料机构包括电机一、混料腔壳体、喷嘴和送料螺杆,送料螺杆立式布置在混料腔壳体中,送料螺杆由电机一驱动,混料腔壳体的下端和喷嘴连通,喷嘴的出料口朝下布置,混料腔壳体的侧壁上开设多个进料口,混料腔壳体的进料口个数和注射器的个数相同,每个注射器的出料口通过一个管体和混料腔壳体的其中一个进料口连通,x轴移动模组带动电机一实现x轴方向水平移动。

12.所述底座的上方通过支撑柱固定有水平的基准板,y轴移动模组固定在基准板的上板面,y轴移动模组通过水平安装板带动刮刀移动,刮刀安装在安装板的下板面,安装板上安装多个微调螺杆,微调螺杆和刮刀相连实现刮刀的上下可微调。

13.所述基准板的上板面开设方形槽,方形槽的中部上表面和下表面分别固定限位块一和限位块二,方形槽的中部开设贯穿限位块一和限位块二的限位孔,打印平台沿限位孔作上下方向的限位移动。

14.所述打印平台通过支撑座安装在手动倾斜台上,手动倾斜台通过安装架安装在z轴移动模组上,z轴移动模组带动手动倾斜台上下移动。

15.所述方形槽的槽底开设方形孔,方形孔中安装滚筒,滚筒由电机二驱动,滚筒外表面覆盖有用于清扫刮刀的毛刷,滚筒布置在限位块一的一侧,滚筒的中心线和刮刀的刀刃长度方向平行,滚筒的中心线和刮刀的移动方向垂直。

16.本实用新型的有益效果如下:本实用新型通过采用diw方式进行高粘度材料的输送,利用y轴移动模组带动刮刀移动进行材料的铺展,可实现高粘度材料的打印,拓宽了可用的材料范围,本实用新型利用注射泵控制多个注射器进行送料,每个注射器中可以存储不同的材料,多个注射器向混料送料机构的混料腔中送料,可实现两种及以上不同材料的混合,在线控制混料比例,消除了传统只能进行单一材料打印的缺陷,可根据实际需要在线调控,实现梯度零件的打印。

附图说明

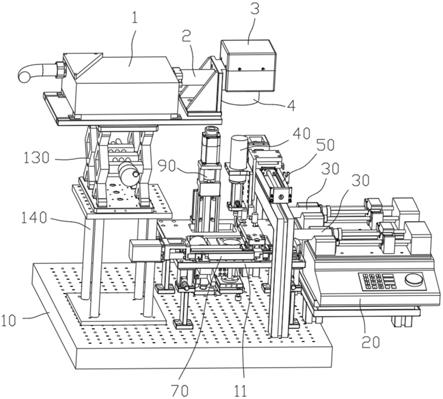

17.图1是本实用新型的结构图。

18.图2是图1的部分结构图。

19.图3是图2的另一角度的结构图。

20.图4是本实用新型基准板的安装结构图。

21.其中:1、激光发生器;2、扩束镜;3、振镜;4、场镜;10、底座;11、基准板;12、方形槽;13、限位块一;14、限位块二;15、限位孔;20、注射泵;30、注射器;40、混料送料机构;41、电机一;42、混料腔壳体;43、喷嘴;44、进料口;50、x轴移动模组;60、刮刀;61、安装板;62、微调螺杆;70、y轴移动模组;80、打印平台;90、z轴移动模组;100、支撑座;110、手动倾斜台;120、滚筒;140、支撑架。

具体实施方式

22.下面结合附图,说明本实用新型的具体实施方式。

23.如图1

‑

4所示,本实施例的光固化3d打印装置,包括底座10以及底座10上安装的激光发生模块、注射泵20、两个以上的注射器30、混料送料机构40、x轴移动模组50、刮刀60、y轴移动模组70、打印平台80和z轴移动模组90,注射泵20驱动注射器30实现材料输送,注射器30出料口通过管体和混料送料机构40内部混料腔连通,x轴移动模组50带动混料送料机构40移动使得混料送料机构40的出料口移动至打印平台80的上方,y轴移动模组70带动刮刀60移动对打印平台80上的材料进行刮平,z轴移动模组90带动打印平台80上下移动,激光发生模块的激光打印口布置在打印平台80的上方。其中x轴移动模组50、y轴移动模组70和z轴移动模组90均可以为直线模组或其它可以实现直线移动的模组等。

24.激光发生模块包括激光发生器1、扩束镜2、振镜3和场镜4,扩束镜2的一端和激光发生器1的出光口相连,扩束镜2的另一端和振镜3相连,场镜4和振镜3相连,激光发生器1的出光口中心与扩束镜2中心同轴,振镜3入光口与扩束镜2出光口同轴,场镜4的出光口面向打印平台80。

25.混料送料机构40包括电机一41、混料腔壳体42、喷嘴43和送料螺杆,送料螺杆立式布置在混料腔壳体42中,送料螺杆由电机一41驱动,混料腔壳体42的下端和喷嘴43连通,喷嘴43的出料口朝下布置,混料腔壳体42的侧壁上开设多个进料口44,混料腔壳体42的进料口44个数和注射器30的个数相同,每个注射器30的出料口通过一个管体和混料腔壳体42的其中一个进料口44连通,x轴移动模组50带动电机一41实现x轴方向水平移动。送料螺杆可以对混料腔壳体42内部的材料进行均匀搅拌后从喷嘴43的出料口输出。

26.底座10的上方通过支撑柱固定有水平的基准板11,y轴移动模组70固定在基准板11的上板面,y轴移动模组70通过水平安装板61带动刮刀60移动,刮刀60安装在安装板61的下板面,安装板61上安装多个微调螺杆62,微调螺杆62和刮刀60相连实现刮刀60的上下可微调。微调螺杆62用于对刮刀60调平。

27.基准板11的上板面开设方形槽12,方形槽12的中部上表面和下表面分别固定限位块一13和限位块二14,方形槽12的中部开设贯穿限位块一13和限位块二14的限位孔15,打印平台80沿限位孔15作上下方向的限位移动。为了防止漏料,打印平台80的外周可以套设密封圈,打印平台80沿限位孔15上下方向时,打印平台80通过密封圈和限位孔15的内壁之间构成动密封。

28.打印平台80通过支撑座100安装在手动倾斜台110上,手动倾斜台110通过安装架安装在z轴移动模组90上,z轴移动模组90带动手动倾斜台110上下移动。利用z轴移动模组90带动打印平台80上下移动,以便实现多层、多梯度的打印。手动倾斜台110用来将打印平台80调平。

29.方形槽12的槽底开设方形孔,方形孔中安装滚筒120,滚筒120由电机二驱动,滚筒120外表面覆盖有用于清扫刮刀60的毛刷,滚筒120布置在限位块一13的一侧,滚筒120的中心线和刮刀60的刀刃长度方向平行,滚筒120的中心线和刮刀60的移动方向垂直。滚筒120上的毛刷可以将刮刀60上残留的材料清扫掉,保证刮刀60的干净,保证后续刮刀60能够平整的刮材料。

30.采用本技术所述光固化3d打印装置进行打印的方法,包括以下步骤:

31.根据制造要求,预先设定每一层打印所需的两种或多种材料的参数配比;

32.调整打印平台80的高度,对打印平台80进行调平,调整好刮刀60的高度,并进行刮刀60的调平;

33.通过供料装置对不同的材料进行物料输送,通过进料口进入到混料送料机构40的混料腔内,混料送料机构40中利用电机一41驱动送料螺杆实现材料的均匀混合和输送;其中供料装置可以采用注射泵20控制多个注射器30挤出供料。

34.混料送料机构40通过墨水直写方式进行材料输送,通过x轴移动模组50带动混料送料机构40移动至打印平台80的上方,混合好的材料通过混料送料机构40中喷嘴43的出料口挤出到打印平台80上;

35.y轴移动模组70带动刮刀60移动将打印平台80上的材料进行流延铺展,使材料铺满整个打印区域;

36.激光发生模块进行激光扫描使打印区域的材料固化,同时对刮刀60进行清洁处理;

37.打印平台80下降单层切片的厚度,刮刀60复位;

38.重复上述操作,直到完整加工出整个零件为止,打印平台80抬升,将打印好的零件取出。

39.所述不同材料在混料腔内混合后的粘度范围为500

‑

10000cps,打印平台80下降单层切片的厚度范围为50

‑

200μm,激光发生模块的光强范围为0

‑

800mw,刮刀60的移动速度范围为0.5

‑

5mm/s。

40.本实用新型通过采用diw方式进行高粘度材料的输送,利用y轴移动模组70带动刮刀60移动进行材料的铺展,可实现高粘度材料的打印,拓宽了可用的材料范围,本实用新型利用注射泵20控制多个注射器30进行送料,每个注射器30中可以存储不同的材料,多个注射器30向混料送料机构40的混料腔中送料,可实现两种及以上不同材料的混合,在线控制混料比例,消除了传统只能进行单一材料打印的缺陷,可根据实际需要在线调控,实现梯度零件的打印。

41.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1