一种便于上模和下模合模后间隙调整的注塑模的制作方法

1.本实用新型涉及模具技术领域,特别涉及一种注塑模。

背景技术:

2.注塑模具是一种生产塑胶制品的工具。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.注塑模包括模架和模仁,前者一般都是委外加工,而模仁涉及产品机密等,是客户自己设计,模架安装模仁后对上、下模板之间的间隙会有不同的要求,因此,需要设计的模架要便于客户调整上、下模板之间的间隙。

4.另外,有的注塑模体积大,一套模具的成本较高,为了提高塑胶模的通用性,一般将模板和模座设计成通用性,只是根据不同的产品,更换不同的模仁(又称模芯)即可,针对不同的产品和模仁,需要上模和下模合模后,二者之间的间隙不同,现有的间隙调整的方式比较费力,调整效果也不好,且上模和下模合模后容易晃动等。

5.本实用新型的目的就是提供一种能够克服上述缺陷的便于上模和下模合模后间隙调整的注塑模。

技术实现要素:

6.本实用新型主要解决的技术问题是提供一种便于上模和下模合模后间隙调整的注塑模,通过对凹腔和凸起的结构设计,能够简单、快速实现上模和下模之间的间隙大小的调整,且上模和下模合模后,二者之间的固定性好,不会晃动。

7.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种便于上模和下模合模后间隙调整的注塑模,包括上模和下模,所述上模包括上模座和上模板,所述上模板安装于所述上模座,所述下模包括下模座和下模板,所述下模板安装于所述下模座,所述上模板和所述下模板通过安装块连接,所述上模板和所述下模板皆安装有起吊块,起吊块能够连接吊环;

8.所述下模板的上表面设有凹腔,所述上模板的下表面设有与所述凹腔相匹配的凸起,所述凹腔具有两安装侧壁和一连接侧壁,所述连接侧壁位于两所述安装侧壁之间;所述凹腔还具有底壁,所述底壁设有供导向柱穿过的导向孔;

9.每一所述安装侧壁皆为从上向下且从内向外倾斜的斜面壁,所述斜面壁设有安装槽,所述安装槽的底面为第一斜面,耐磨块安装于所述安装槽的第一斜面,且所述耐磨块与所述第一斜面接触的那面为第二斜面,所述耐磨块与所述第二斜面相对的那面为第三斜面;

10.所述上模板和所述下模板扣合后,所述耐磨块的第三斜面与所述上模板的凸起的侧面接触并抵紧;

11.通过调整所述耐磨块的厚度调整所述上模板和所述下模板扣合后二者之间的间隙的大小。

12.进一步地说,所述第一斜面、所述第二斜面和所述第三斜面的倾斜角度均为8

‑

12

°

。

13.进一步地说,所述耐磨块为金属块。

14.进一步地说,所述安装槽的深度为7.5

‑

8.5mm,且高度为39.5

‑

40.5mm。

15.进一步地说,所述上模座、所述上模板、所述下模座和所述下模板还设有单独的用于安装吊环的起吊块。

16.进一步地说,所述凹腔设有四个,分别位于所述下模板的四个夹角处;所述凸起也设有四个,分别位于所述上模板的四个夹角处。

17.进一步地说,所述第一斜面设有螺纹孔,所述耐磨块通过螺栓安装于所述第一斜面。

18.本实用新型的有益效果是:

19.本实用新型的下模板的上表面设有凹腔,上模板的下表面设有与凹腔相匹配的凸起,凹腔具有两安装侧壁和一连接侧壁,连接侧壁位于两安装侧壁之间;

20.每一安装侧壁皆为从上向下且从内向外倾斜的斜面壁,斜面壁设有安装槽,所述安装槽的底面为第一斜面,耐磨块安装于安装槽的第一斜面,且耐磨块与第一斜面接触的那面为第二斜面,耐磨块与第二斜面相对的那面为第三斜面;上模板和下模板扣合后,耐磨块的第三斜面与上模板的凸起的侧面接触并抵紧;因此,本实用新型通过调整所述耐磨块的厚度调整即可上、下模板扣合后二者之间的间隙的大小,十分方便,易于实施,即能够简单、快速实现上模和下模之间的间隙大小的调整,满足客户的需求,还能提高模具的通用性,降低模具成本;

21.再者,本实用新型将凸起和凹腔的侧壁设计成斜面,而不是竖直的平面,相当于是采用止口限位的方式,能够提高上模和下模合模后的稳定性,不会晃动,也不会因此影响注塑产品的精度;

22.再者,本实用新型的上、下模板通过安装块连接,上、下模板皆安装有起吊块,即通过安装块将上、下模板安装于一体,再通过将吊环安装于设于上模和下模的起吊块,对整个模具起吊,提高模架起吊过程的稳定性和安全性;

23.再者,本实用新型的上模座、上模板、下模座和下模板还设有单独的用于安装吊环的起吊块,便于模具的每一部分的单独起吊,十分方便。

24.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

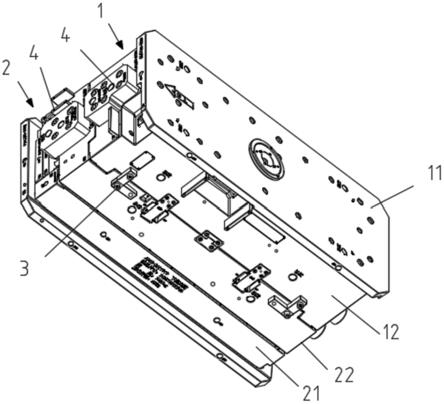

25.图1是本实用新型的外观图;

26.图2是本实用新型的主视图;

27.图3是本实用新型的下模板的结构示意图;

28.图4是图3的a部的局部放大图;

29.图5是本实用新型的上模板的结构示意图;

30.图6是本实用新型的剖视图;

31.图7是图6的b部的局部放大图之一(未安装耐磨块);

32.图8是图6的b部的局部放大图之二(安装厚度较小的耐磨块);

33.图9是图6的b部的局部放大图之三(安装厚度较大的耐磨块);

34.附图中各部分标记如下:

35.上模1、上模座11、上模板12、凸起121、下模2、下模座21、下模板22、凹腔221、安装侧壁2211、连接侧壁2212、底壁2213、导向孔22131、安装槽2214、第一斜面22141、安装块3、起吊块4、导向柱5、耐磨块6、第二斜面61、第三斜面62、所述第一斜面、所述第二斜面和所述第三斜面的倾斜角度α、所述安装槽的深度d且高度h

具体实施方式

36.以下通过特定的具体实施例说明本实用新型的具体实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的优点及功效。本实用新型也可以其它不同的方式予以实施,即,在不背离本实用新型所揭示的范畴下,能予不同的修饰与改变。

37.实施例:一种便于上模和下模合模后间隙调整的注塑模,如图1到图9所示,包括上模1和下模2,所述上模包括上模座11和上模板12,所述上模板安装于所述上模座,所述下模包括下模座21和下模板22,所述下模板安装于所述下模座,所述上模板和所述下模板通过安装块3连接,所述上模板和所述下模板皆安装有起吊块4,起吊块能够连接吊环;

38.所述下模板的上表面设有凹腔221,所述上模板的下表面设有与所述凹腔相匹配的凸起121,所述凹腔具有两安装侧壁2211和一连接侧壁2212,所述连接侧壁位于两所述安装侧壁之间;所述凹腔还具有底壁2213,所述底壁设有供导向柱5穿过的导向孔22131;

39.每一所述安装侧壁皆为从上向下且从内向外倾斜的斜面壁,所述斜面壁设有安装槽2214,所述安装槽的底面为第一斜面22141,耐磨块6安装于所述安装槽的第一斜面,且所述耐磨块与所述第一斜面接触的那面为第二斜面61,所述耐磨块与所述第二斜面相对的那面为第三斜面62;

40.所述上模板和所述下模板扣合后,所述耐磨块的第三斜面与所述上模板的凸起的侧面接触并抵紧;

41.通过调整所述耐磨块的厚度调整所述上模板和所述下模板扣合后二者之间的间隙的大小。

42.所述第一斜面、所述第二斜面和所述第三斜面的倾斜角度α均为8

‑

12

°

。本实施例中,所述倾斜角度为10

°

。

43.所述耐磨块为金属块。

44.所述安装槽的深度d为7.5

‑

8.5mm,且高度h为39.5

‑

40.5mm。本实施例中,所述安装槽的深度为8.0mm,且高度为40.0mm。

45.本实施例中,所述上模座、所述上模板、所述下模座和所述下模板还设有单独的用于安装吊环的起吊块。

46.本实施例中,所述凹腔设有四个,分别位于所述下模板的四个夹角处;所述凸起也设有四个,分别位于所述上模板的四个夹角处。

47.所述第一斜面设有螺纹孔,所述耐磨块通过螺栓安装于所述第一斜面。

48.本实用新型的工作原理和工作过程:

49.每一安装侧壁皆为从上向下且从内向外倾斜的斜面壁,斜面壁设有安装槽,所述安装槽的底面为第一斜面,耐磨块安装于安装槽的第一斜面,且耐磨块与第一斜面接触的那面为第二斜面,耐磨块与第二斜面相对的那面为第三斜面;上模板和下模板扣合后,耐磨块的第三斜面与上模板的凸起的侧面接触并抵紧;

50.如图8所示,是耐磨块的厚度较小时,上模和下模合模后,二者之间的间隙大小的示意图;图9是,耐磨块的厚度较大时,上模和下模合模后,二者之间的间隙大小的示意图,从中可以明显的看出通过调整耐磨块的厚度调整即可上、下模板扣合后二者之间的间隙的大小,十分方便,易于实施,即能够简单、快速实现上模和下模之间的间隙大小的调整,满足客户的需求,还能提高模具的通用性,降低模具成本。

51.以上所述仅为本实用新型的实施例,并非因此以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1