一种模内包胶与激光检测设备的制作方法

1.本实用新型涉及耳挂杆包胶检测技术领域,特别是一种模内包胶与激光检测设备。

背景技术:

2.目前,公司生产的一款产品因为其需要二次包胶且待包胶零件都是分离的,需要提前组装好才能放入模具中进行包胶生产,在此之前都是人工完成,生产过程中比较困难,降低安全性和生产效率。镶件材质为铁,属于模具配件,塑胶件是需要组装到镶件上,然后一起放入模内进行注塑包胶,包胶完成后产品拆下,镶件重复利用。

3.为此我们研发了一种模内包胶与激光检测设备,用以解决以上问题。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种模内包胶与激光检测设备,具有提高抓取安全可靠性,保证操作安全性,提高注塑安全性,提高生产效率等优点。

5.为达到上述目的,本实用新型采用的技术方案是:一种模内包胶与激光检测设备,包括一支架、一注塑模具、一供料治具、一抓取治具与一控制箱,所述支架的顶端处设有一工作台,所述工作台的顶端处设有一无杆气缸,所述无杆气缸的顶端处滑接有所述供料治具,所述工作台的底端处设有所述控制箱,所述控制箱长度方向的一端处设有两个启动按钮与一急停按钮,所述工作台长度方向的一侧设有所述注塑模具,所述注塑模具的一侧设有所述抓取治具,所述抓取治具设有多个电磁铁,所述注塑模具设有多组对射光栅,所述抓取治具将所述供料治具上的待包胶产品通过磁性吸取并送至注塑模具,所述对射光栅检测待包胶产品放置到位后,所述注塑模具进行注塑。

6.优选的,所述抓取治具包括一上板、一吸附板、一滑台气缸、一固定板、一双轴气缸与一电磁铁基板,所述上板与所述吸附板通过导柱连接,所述吸附板的底端处设有多个长定位柱与多个短定位柱,所述滑台气缸、所述固定板分别与所述上板固定连接,所述双轴气缸与所述固定板可调节连接,所述电磁铁基板设置在所述双轴气缸的底端处,所述电磁铁基板的底端与所述电磁铁连接。

7.优选的,所述电磁铁基板的顶端处设有多个凹槽,所述凹槽内设有一固定调节板,所述固定调节板底端处设有所述电磁铁。

8.优选的,所述吸附板的底端中间位置处设有一沉槽,所述沉槽设有强磁铁,并且四周依次设有第一光纤传感器与第二光纤传感器。

9.优选的,所述长定位柱套设有一弹簧,所述弹簧抵接至一直线轴承,所述直线轴承与所述吸附板固定连接。

10.优选的,所述供料治具的顶端处架设有一落料载板与一上底板,所述上底板的顶端处设有多个第一定位槽,并且四角处各设有一带肩导套,所述带肩导套分别与所述长定位柱和所述短定位柱插接,所述落料载板的顶端处设有多个第二定位槽,所述第一定位槽

与所述第二定位槽各设有所述待包胶产品。

11.优选的,所述注塑模具的垂直分型面两端处设有多个可调节的安装板,所述安装板与所述对射光栅固定连接。

12.优选的,所述工作台的顶端处设有一u形围挡,所述u形围挡靠近所述启动按钮的一端处设有竖向的安全光栅。

13.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

14.1.本实用新型所述模内包胶与激光检测设备,镶件比较重,采用磁体抓取安全、稳定、可靠、快速;

15.2.机器设备周边设有多层防护机制,保证员工作业的绝对安全;

16.3.模具内部安装对射光栅检测系统,激光对射光栅保证模具的安全。

附图说明

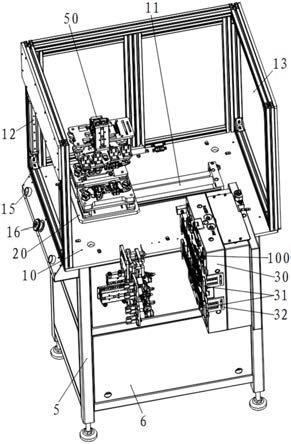

17.附图1为本实用新型所述模内包胶与激光检测设备的立体图;

18.附图2为本实用新型所述抓取治具与供料治具的结构示意图;

19.附图3为本实用新型所述抓取治具的底端结构示意图。

具体实施方式

20.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

21.附图1至附图3中,一种模内包胶与激光检测设备,包括一支架5、一注塑模具30、一供料治具20、一抓取治具与一控制箱6。

22.支架5的顶端处设有一工作台10,工作台10的顶端处设有一无杆气缸11,工作台10的底端处设有控制箱6。工作台10长度方向的一侧设有注塑模具30。注塑模具30的一侧设有抓取治具。无杆气缸11的顶端处滑接有供料治具20。控制箱6长度方向的一端处设有两个启动按钮15与一急停按钮16,启动按钮15为双手启动按钮。

23.为了提高抓取的安全可靠性,抓取治具设有多个电磁铁58,抓取治具包括一上板50、一吸附板59、一滑台气缸52、一固定板51、一双轴气缸55与一电磁铁基板56。电磁铁基板56的顶端处设有多个凹槽561。吸附板59的底端中间位置处设有一沉槽591。上板50与吸附板59通过导柱连接,吸附板59的底端处设有多个长定位柱53与多个短定位柱54。滑台气缸52、固定板51分别与上板50固定连接。双轴气缸55与固定板51可调节连接,电磁铁基板56设置在双轴气缸55的底端处,电磁铁基板56的底端与电磁铁58连接。凹槽561内设有一固定调节板57,固定调节板57底端处设有电磁铁58。沉槽591底端设有强磁铁,并且四周依次设有第一光纤传感器592与第二光纤传感器593,两光纤传感器检测沉槽591内是否有产品。

24.供料治具20安装在工作台10上,一般员工将产品放入供料治具20定位型腔内,并按下启动按钮15,工作台10上的无杆气缸11会将供料治具20运送至设定的位置,供机械手的抓取治具抓取。供料治具20的顶端处架设有一落料载板21与一上底板22。上底板22的顶端处设有两个第一定位槽24,并且四角处各设有一带肩导套23,长定位柱53套设有一弹簧531,弹簧531抵接至一直线轴承532,直线轴承532与吸附板59固定连接。带肩导套23分别与长定位柱53和短定位柱54插接。落料载板21的顶端处设有多个第二定位槽29,第一定位槽24与第二定位槽29各设有待包胶产品100。供料治具20的上底端处设有一超薄气缸25,超薄

气缸25与上底板22的底端连接。

25.注塑模具30设有多组对射光栅31,注塑模具30的垂直分型面两端处设有多个可调节的安装板32。安装板32与对射光栅31固定连接。注塑模具30两边安装有对射光栅31,即矩形光纤传感器,当放入模内的产品高出设定的高度1

‑

3mm时,产品会将光线切断,传感器信号为off,并输出给机械手,此时机械手不会发出允许合模信号给注塑机,从而保护模具不被高出的产品给压坏。

26.为了提高操作的安全性,工作台10的顶端处设有一u形围挡13。u形围挡13靠近启动按钮15的一端处设有一组竖向的安全光栅12。抓取治具将供料治具20上的待包胶产品100通过磁性吸取并送至注塑模具30,对射光栅31检测待包胶产品100放置到位后,注塑模具30进行注塑。

27.工作原理如下:

28.1、员工将待包胶产品100放入供料治具20,并按下双手启动按钮15。

29.2、机械手将抓取治具移动到设定位置并抓取待包胶产品100,同时将包胶好的放入收料治具。

30.3、抓取治具将注塑好的产品取出,同时将待包胶产品100放入模具内。

31.4、模内检测系统的对射光栅31判断产品是否放到位置:ok,进行下一步;ng,发出警报。

32.5、包胶检测完成,循环进行以上步骤。

33.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1