一种押出机的制作方法

1.本实用新型涉及机械加工技术领域,尤其是涉及一种押出机。

背景技术:

2.作为热塑成型的加工机械,押出机已被广泛的应用在电线电缆等加工领域,其主要通过将熔融的液态塑性材料注塑挤出成型。现有的押出机上往往具有进料结构,以将熔融的液态塑性材料倒入到押出机的内部,现有的进料结构无法对熔融的塑性材料进行搅拌均匀,影响挤出成型后产品的品质;并且容易堵塞,影响进料的顺利进行。

3.因此,有必要提供一种新的技术方案以克服上述缺陷。

技术实现要素:

4.本实用新型的目的在于提供一种可有效解决上述技术问题的押出机。

5.为达到本实用新型之目的,采用如下技术方案:

6.一种押出机,包括本体结构、设置于所述本体结构上的进料结构及设置于所述进料结构内的搅拌结构,所述进料结构包括集中框、设置于所述集中框上方的进料框、固定于所述进料框内的隔板及固定于所述隔板上方的过滤框,所述隔板上设有贯穿其上下表面的第二通孔,所述第二通孔处于所述过滤框的下方,所述搅拌结构还包括可旋转的设置于所述过滤框外部的旋转框、固定于所述旋转框上方的连接框及固定于所述连接框内的若干扇叶,所述扇叶的一端与所述连接框的内表面固定连接,所述扇叶的另一端与另一扇叶的一端固定连接。

7.优选地,所述连接框的上表面设有若干第三通孔,所述第三通孔贯穿所述连接框的内外表面。

8.优选地,所述旋转框的上表面设有第四通孔,所述连接框的下端设有开口且对准所述第四通孔,所述连接框的下表面与所述旋转框的上表面固定连接。

9.优选地,所述旋转框的外侧面设有若干第五通孔,所述第五通孔均匀分布在所述旋转框的外侧面且贯穿其内外表面。

10.优选地,所述过滤框收容于所述旋转框内且与其内表面滑动连接。

11.优选地,所述搅拌结构还包括第二电机、设置于所述第二电机下方的输出轴,所述输出轴的上端与所述第二电机连接,所述输出轴的下端与所述连接框的上表面固定连接。

12.优选地,所述搅拌结构还包括固定于所述旋转框内部的连接杆、固定于所述连接杆下端的旋转杆及固定于所述旋转杆下端侧面上的若干搅拌杆。

13.优选地,所述隔板收容于所述进料框内且与其内表面固定连接,所述进料结构还包括固定于所述隔板上方的引导框,所述引导框的外周面与所述进料框的内周面固定连接,所述引导框内设有贯穿其上下表面的内腔,所述内腔的下表面的面积小于其上表面的面积,所述过滤框及旋转框的下端穿过所述内腔。

14.优选地,所述本体结构包括挤出框、位于所述挤出框一端的出料框、位于所述挤出

框另一端的第一电机、设置于所述第一电机上的转轴及固定于所述转轴上的螺旋部,所述挤出框的上表面设有贯穿其内外表面的第一通孔,所述集中框的下端对准所述第一通孔且与所述挤出框的上表面固定连接。

15.优选地,所述出料框轴向两端面相通,所述挤出框的一端设有开口,所述出料框轴向的一端与所述挤出框设有开口的一端固定连接,所述转轴的一端与所述第一电机连接,所述转轴的另一端伸入到所述挤出框内。

16.与现有技术相比,本实用新型具有如下有益效果:本实用新型押出机通过在过滤框的外部设置旋转的旋转框,且在旋转框外壁上设置第五通孔,从而不仅可以对旋转框外部的原料起到搅拌的作用,并且可以使得原料经过第五通孔进入到旋转框及过滤框的内部,同时配合在旋转框的上方设置连接框及在连接框内设置扇叶,从而可以在旋转框旋转时带动连接框及扇叶随之旋转,进而可以将旋转框内的气体抽出以产生负压的环境,然后促进旋转框外部的原料可以快速的经过第五通孔及过滤框的滤孔进入到其内部,加快了原料流动的效率,节约了时间;并且引导框及其内部倒置的圆台状的内腔的设置可以将原料集中在旋转框的周围,以便原料全部的进入到旋转框内部,减少原料的浪费,降低生产成本;同时在旋转框内设置连接杆、旋转杆及搅拌杆,可以对进入到旋转框内的原料进行充分的搅拌混合,提高生产出的产品的品质。

附图说明

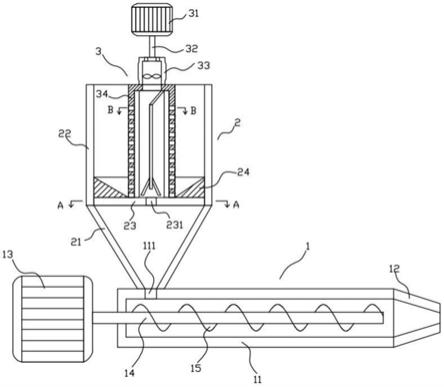

17.图1为本实用新型押出机的正视图;

18.图2为图1所示本实用新型押出机的结构示意图;

19.图3为图2所示本实用新型押出机的局部放大图;

20.图4为图2所示本实用新型押出机的沿a-a方向的剖面图;

21.图5为图2所示本实用新型押出机的沿b-b方向的剖面图。

具体实施方式

22.下面将结合附图对本实用新型押出机做出清楚完整的说明。

23.实施例1:

24.如图1至图5所示,所述本实用新型押出机包括本体结构1、设置于所述本体结构1上方的进料结构2、设置于所述进料结构2内的搅拌结构3。

25.如图1及图2所示,所述本体结构1包括挤出框11、设置于所述挤出框11一端的出料框12、设置于所述挤出框1另一端的第一电机13、设置于所述第一电机13上的转轴14、设置于所述转轴14上的螺旋部15。所述挤出框11优选为空心的圆柱体,所述挤出框11呈长条状,所述挤出框11内的原料可以沿其长度方向流动,所述挤出框11的一端设有开口,所述挤出框11的上壁设有第一通孔111,所述第一通孔111优选为圆形且贯穿所述挤出框 11的内外表面。所述出料框12优选为空心的圆台状,所述出料框12轴向两端面相通,所述出料框12轴向面积较大的一端对准所述挤出框11设有开口的一端且与其固定连接,使得所述出料框12的内部与所述挤出框11的内部连通,挤出框11内的原料可以从出料框12 轴向面积较小的一端挤出,从而可以注塑成型。所述第一电机13设置于所述挤出框11背离所述出料框12的一侧,所述第一电机13与电源(未图示)电性连接,为其提供电能,使其可以正常运行,所述

第一电机13上设有开关(未图示),方便控制其打开或者关闭。所述转轴14沿所述挤出框11的长度方向延伸,所述转轴14的一端与所述第一电机13连接,使得所述第一电机13可以驱动所述转轴14旋转,所述转轴14的另一端延伸至所述挤出框11内,优选的,所述转轴14的中心轴线与所述挤出框11的中心轴线共线,进一步的,所述转轴14贯穿所述挤出框11的内外表面且与其滑动连接,使得所述转轴14可以稳定的在所述挤出框11内旋转,所述转轴14背离所述第一电机13的一端靠近所述出料框12。所述螺旋部15固定于所述转轴14上,所述螺旋部15呈螺旋状,所述螺旋部15的设置可以随所述转轴14旋转,进而在螺旋部15旋转时可以驱动所述挤出框11内的熔融的塑性材料朝向出料框12流动,且最终从出料框12轴向面积较小的一端挤出,实现挤出成型的目的。

26.如图1至图5所示,所述进料结构2包括集中框21、位于所述集中框21上方的进料框 22、设置于所述进料框22内的隔板23、位于所述隔板23上方的过滤框25及引导框24。所述集中框21优选为空心的圆台状,进一步的,所述集中框21为倒置的圆台状,即所述集中框21下表面的面积小于其上表面的面积,所述集中框21的上下表面相通,所述集中框21的下端对准所述第一通孔111且与所述挤出框11的上表面固定连接,使得所述集中框21的内部与所述挤出框11的内部连通,进而可以使得集中框21内的原料从第一通孔111 进入到挤出框11内。所述进料框22优选为空心的圆柱体且上下表面相通,所述进料框22 的下端与所述集中框21的上表面固定连接,使得所述进料框22的内部与所述集中框21的内部连通。所述隔板23的形状与所述进料框22的内腔形状相适配,所述隔板23收容于所述进料框22内且与其内表面固定连接,以便将所述进料框22内的空间与集中框21内的空间分隔开,进一步的,所述隔板23上设有贯穿其上下表面的第二通孔231,所述第二通孔231优选的处于所述隔板23的中心位置。所述过滤框25呈空心的圆柱体且上下表面相通,所述过滤框25的下端与所述隔板23的上表面固定连接,所述第二通孔231处于所述过滤框25的内部,所述过滤框25的侧壁上设有滤孔,以便供原料穿过且进入到过滤框25的内部,同时可以对原料起到过滤的作用。所述引导框24的形状与所述进料框22的内腔形状相适配,所述引导框24收容于所述进料框22内,所述引导框24的外周面与所述进料框22 的内周面固定连接,所述引导框24的下表面与所述隔板23固定连接,进一步的,所述引导框24上设有贯穿其上下表面的内腔,所述内腔呈倒置的圆台状,即所述内腔下表面的面积小于其上表面的面积,所述过滤框25穿过所述内腔,所述引导框24内的内腔的设置可以将原料集中到中间,以便使得原料可以尽快的经过过滤框25的过滤进入到其内部。

27.如图1至图3及图5所示,所述搅拌结构3包括第二电机31、设置于所述第二电机31 下方的输出轴32、设置于所述输出轴32下端的连接框33、设置于所述连接框33下方的旋转框34、设置于所述连接框33内的若干扇叶35、位于所述旋转框34内的连接杆36、设置于所述连接杆36下端的旋转杆37、设置于所述旋转杆37下端的搅拌杆38。所述第二电机 31位于所述进料框22的上方,所述第二电机31与电源(未图示)电连接,为其提供电能,使其可以正常运行,所述第二电机31上设有开关(未图示),方便控制其打开或者关闭。所述输出轴32的上端与所述第二电机31连接,使得所述第二电机31可以驱动所述输出轴 32旋转。所述连接框33优选为空心的圆柱体,所述输出轴32的下端与所述连接框33的上表面固定连接,优选的,所述连接框33的下端设有开口,进一步的,所述连接框33的上表面设有若干第三通孔331,所述第三通孔331贯穿所述连接框33的内外表面,优选的,所述第三通孔331处于所述输出

轴32的周围。所述旋转框34的下端设有开口,所述旋转框34收容于所述进料框22内,所述过滤框25收容于所述旋转框34内且与其内表面滑动连接,使得所述旋转框34可以在所述过滤框25外部稳定的旋转,所述旋转框34的下表面顶靠在所述隔板23上且与其滑动连接,所述旋转框34穿过所述引导框24的内腔,进一步的,所述旋转框34上设有位于其上表面的第四通孔341及位于其侧面上的若干第五通孔 342,所述第四通孔341优选的处于所述旋转框34上表面的中心位置,所述第四通孔341 贯穿所述旋转框34的内外表面,所述第五通孔342设有多个且优选的均匀分布在所述旋转框34的外圆周面上,所述第五通孔342贯穿所述旋转框34的内外表面,进一步的,所述连接框33的下端对准所述第四通孔341且与所述旋转框34的上表面固定连接,使得所述连接框33的内部与所述旋转框34的内部可以通过所述第四通孔341连通。所述扇叶35设有若干个,优选的,所述扇叶35设有两个且相对设置,进一步的,所述扇叶35的一端与所述连接框33的内表面固定连接,所述扇叶35的另一端与另一扇叶35的一端固定连接,使得所述连接框33旋转时可以带动所述扇叶35随之旋转,进而可以带动气体的流动,使得旋转框34内的气体进入到连接框33内,然后经过第三通孔331向上排出,从而可以使得旋转框34内产生负压,以便旋转框34外部的原料可以尽快的经过第五通孔342进入到旋转框34内,加快原料的流动,节约时间,提高效率。所述连接杆36呈倾斜状,所述连接杆36的上端与所述旋转框34的内表面固定连接。所述旋转杆37呈竖直状,所述旋转杆 37的中心轴线优选的与所述旋转框34的中心轴线共线,所述连接杆36的下端与所述旋转杆37的上端固定连接,进一步的,所述旋转杆37处于所述第二通孔231的正上方。所述搅拌杆38可以设置一个,亦可以设置多个,所述搅拌杆38呈倾斜状,所述搅拌杆38的上端与所述旋转杆37的侧面固定连接,从而可以带动所述搅拌杆38稳定的旋转。

28.如图1至图5所示,所述本实用新型押出机在使用时,首先将熔融的塑性材料倒入到所述进料框22内,且处于隔板23的上方,同时部分处于引导框24的内腔中。然后第二电机31驱动所述输出轴32旋转,进而使得所述连接框33及旋转框34随之旋转,旋转框34 的旋转一方面可以对其外部的原料起到搅拌的作用,另一方面可以防止过滤框25的滤孔被堵塞,再一方面,扇叶35的旋转可以将旋转框34内的气体从连接框33及第三通孔331抽出,使得旋转框34内产生负压,然后有利于旋转框34外部的原料尽快的经过第五通孔342 及过滤框25的滤孔进入到其内部,加快原料的流动,配合引导框24及其内部倒置的圆台状的内腔,使得原料集中在旋转框34的周围,有利于将原料全部的引流至旋转框34内,减少原料的浪费,并且旋转框34的旋转带动连接杆36、旋转杆37及搅拌杆38旋转,旋转的搅拌杆38可以对流入到旋转框34内的原料进行搅拌混合处理,使得原料更加的均匀,生产出的产品的品质更高。最后原料经过第二通孔231进入到集中框21内,然后经过第一通孔111进入到挤出框11内,此时第一电机13可以驱动转轴14旋转,旋转的螺旋部15 可以将挤出框11内的原料驱动朝向出料框12流动,直至最终从出料框12挤出成型。至此,本实用新型押出机使用过程描述完毕。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1