1.本实用新型主要涉及注塑设备的技术领域,具体为一种橡胶注塑模模具自动断尾料装置。

背景技术:2.橡胶转子注塑站(模具)生产的转子需要进行人工操作小冲床去除产品尾料,该作业(利用圆柱形环切刀、垂直向下冲击切断料头与产品链接)增加了员工作业强度(转身作业2次)、因作业空间狭小、此作业容易产生工伤风险,所以会需要橡胶注塑模模具自动断尾料装置。

技术实现要素:3.本实用新型主要提供了一种橡胶注塑模模具自动断尾料装置,用以解决上述背景技术中提出的技术问题。

4.本实用新型解决上述技术问题采用的技术方案为:

5.一种橡胶注塑模模具自动断尾料装置,包括防尘外壳,所述防尘外壳的内顶壁设有上模顶板,所述上模顶板的底部四角设有四个导柱,所述导柱的表面设有流道推板和上模模板;

6.所述防尘外壳的内底壁设有下模底板,所述下模底板的顶部等分设有四个垫块,所述垫块的顶部设有下模板,所述下模板的顶部等分设有两个下模仁底座;

7.所述流道推板地底部等分设有两个拉料钉,所述流道推板的底部设有橡胶尾料。

8.优选的,下模底板的顶部等分设有四个限位垃圾钉,所述限位垃圾钉的顶部设有顶针板,所述顶针板的底部设有顶针背板,所述顶针背板的顶部等分设有若干个脱模顶针。在本优选实施例中,通过限位垃圾钉、顶针板、顶针背板和脱模顶针,可实现将加工件辅助顶起取出的作用。

9.优选的,所述下模板的底部等分设有四个顶针复位弹簧。在本优选实施例中,通过顶针复位弹簧,可实现将加工件辅助顶起取出后的下模板进行自动复位的作用。

10.优选的,所述上模模板表面贯穿设有上模芯浇口套,所述上模芯浇口套的外表面设有压铁芯外圈上模仁,所述压铁芯外圈上模仁的一侧设有上模仁支撑板。在本优选实施例中,通过上模芯浇口套、压铁芯外圈上模仁和上模仁支撑板,可实现将加工件的顶部进行限位塑形的作用。

11.优选的,所述下模板的顶部等分设有四个导柱避空孔。在本优选实施例中,通过导柱避空孔,可实现当导柱向下进行压塑时的活动限位的作用。

12.优选的,所述下模仁底座的表面设有下模仁支撑板,所述下模仁底座的内环设有内圈芯棒,所述内圈芯棒的顶部设有外圈模仁。在本优选实施例中,通过下模仁支撑板、内圈芯棒和外圈模仁,可实现对加工件的底部进行限位塑形的作用。

13.优选的,所述上模模板的底部靠外沿等分设有四个精定位,所述上模模板底部中

心设有尼龙开模器,所述上模顶板的顶部设有定位环。在本优选实施例中,通过精定位、尼龙开模器和定位环,可实现对上模模板和下模板进行加工时的定位的作用。

14.与现有技术相比,本实用新型的有益效果为:

15.本实用新型通过上模顶板、导柱、流道推板、上模模板、下模底板、垫块、下模板、下模仁底座、拉料钉和橡胶尾料,实现了减轻人员作业的强度,消除人工操作小冲床去除产品尾料带来的工伤风险。

16.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

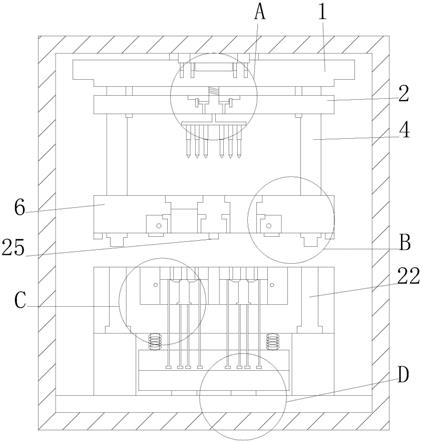

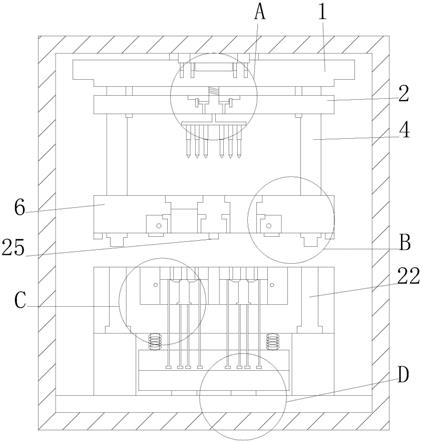

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的整体结构截面图;

19.图3为本实用新型的图2中的a区放大图;

20.图4为本实用新型的图2中的b区放大图;

21.图5为本实用新型的图2中的c区放大图;

22.图6为本实用新型的图2中的d区放大图。

23.图中:1、上模顶板;100、防尘外壳;2、流道推板;3、拉料钉;4、导柱;5、橡胶尾料;6、上模模板;7、压铁芯外圈上模仁;8、精定位;9、上模芯浇口套;11、下模仁支撑板;12、下模仁底座;13、下模板;14、顶针复位弹簧;15、顶针板;16、垫块;17、下模底板;18、顶针背板;19、脱模顶针;20、限位垃圾钉;22、导柱避空孔;23、内圈芯棒;25、尼龙开模器;26、外圈模仁;27、上模仁支撑板;28、定位环。

具体实施方式

24.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

25.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.实施例,请参照附图1

‑

6所示,一种橡胶注塑模模具自动断尾料装置,包括防尘外壳100,所述防尘外壳100的内顶壁设有上模顶板1,所述上模顶板1的底部四角设有四个导柱4,所述导柱4的表面设有流道推板2和上模模板6,所述防尘外壳100的内底壁设有下模底板17,所述下模底板17的顶部等分设有四个垫块16,所述垫块16的顶部设有下模板13,所述下模板13的顶部等分设有两个下模仁底座12,所述流道推板2的底部等分设有两个拉料钉

3,所述流道推板2的底部设有橡胶尾料5,下模底板17的顶部等分设有四个限位垃圾钉20,所述限位垃圾钉20的顶部设有顶针板15,所述顶针板15的底部设有顶针背板18,所述顶针背板18的顶部等分设有若干个脱模顶针19,通过限位垃圾钉20、顶针板15、顶针背板18和脱模顶针19,可实现将加工件辅助顶起取出的作用。

28.实施例,请参照附图2

‑

6所示,所述下模板13的底部等分设有四个顶针复位弹簧14,通过顶针复位弹簧14,可实现将加工件辅助顶起取出后的下模板13进行自动复位的作用,所述上模模板6表面贯穿设有上模芯浇口套9,所述上模芯浇口套9的外表面设有压铁芯外圈上模仁7,所述压铁芯外圈上模仁7的一侧设有上模仁支撑板27,通过上模芯浇口套9、压铁芯外圈上模仁7和上模仁支撑板27,可实现将加工件的顶部进行限位塑形的作用,所述下模板13的顶部等分设有四个导柱避空孔22,通过导柱避空孔22,可实现当导柱4向下进行压塑时的活动限位的作用,所述下模仁底座12的表面设有下模仁支撑板11,所述下模仁底座12的内环设有内圈芯棒23,所述内圈芯棒23的顶部设有外圈模仁26,通过下模仁支撑板11、内圈芯棒23和外圈模仁26,可实现对加工件的底部进行限位塑形的作用,所述上模模板6的底部靠外沿等分设有四个精定位8,所述上模模板6底部中心设有尼龙开模器25,所述上模顶板1的顶部设有定位环28,通过精定位8、尼龙开模器25和定位环28,可实现对上模模板6和下模板13进行加工时的定位的作用。

29.本实用新型的具体操作方式如下:

30.首先,导柱4带动上模模板6向下与下模板13接触,同时流道推板2向下将加工件的顶部进行限位,此时上模芯浇口套9、下模仁底座12和内圈芯棒23对加工件进行塑形,当加工件完成塑形后,流道推板2通过定位环28向上移动,并且通过拉料钉3和橡胶尾料5使加工件的顶部料头自动分离,其中模具为3板模+下模独立模腔+冷流道(增设的流道板≤65℃)模具拉断尾料(倒圆锥型流道、与胶口产品连接的位置直径约1~1.5mm、当模具开模时的距离拉扯会拉断该处连接、从而达到产品与尾料自动分离的目的)+机械手拿取料头。

31.上述结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。