一种黑色母颗粒生产用混合装置的制作方法

1.本技术涉及色母粒生产的技术领域,尤其是涉及一种黑色母颗粒生产用混合装置。

背景技术:

2.色母的全称叫色母粒,也叫色种,是一种新型高分子材料专用着色剂,亦称颜料制备物。色母主要用在塑料上。色母由颜料或染料、载体和添加剂三种基本要素所组成,是把超常量的颜料均匀载附于树脂之中而制得的聚集体,可称为颜料浓缩物,它的着色力高于颜料本身。

3.授权公告号为cn211682952u的中国实用新型专利公开了一种色母生产用混合装置,包括罐体和混合机构,通过筛网的安装,可将颜料中混杂的杂质或大颗粒筛分出来,保证颜料的均匀,转动柱的安装,可在大量添加颜料时,通过旋转叶片与通料孔将颜料均匀的撒入装置内部,避免一次性倒入局部混合不均匀的现象出现。

4.针对上述中的相关技术,发明人认为有以下缺陷:将颜料颗粒从罐体上部倒入,且倾倒在旋转叶片上,容易造成旋转叶片晃动,且颜料颗粒位于旋转叶片上时,由于旋转叶片转动时的离心力,使得颜料颗粒容易被甩到靠近罐体处的树脂内,影响了颜料颗粒的混匀程度。

技术实现要素:

5.为了提高颜料在树脂内的混匀程度,本技术提供一种黑色母颗粒生产用混合装置。

6.本技术提供的一种黑色母颗粒生产用混合装置采用如下的技术方案:

7.一种黑色母颗粒生产用混合装置,包括罐体,所述罐体内开设有相互连通的摊料腔和搅拌腔;所述罐体位于摊料腔处开设有进料口,所述罐体位于搅拌腔处设置有搅拌组件,所述罐体相对远离进料口的一端开设有出料口;所述罐体位于搅拌腔和摊料腔的连接处开合设置有摊料板,所述罐体外设置有驱动摊料板开合的驱动件;当所述摊料板呈开口设置时,摊料腔和搅拌腔相互连通;当所述摊料板呈闭合设置时,摊料腔和搅拌腔相互分离;所述罐体位于摊料腔处转动设置有推料板,且所述推料板与摊料板侧壁存在摊料间隙,所述罐体上设置有驱动推料板转动的转动件。

8.通过采用上述技术方案,对黑色母颗粒进行生产预混合时,先将树脂从进料口投入罐体内,树脂掉落到搅拌腔处,后将颜料从进料口投入罐体,颜料在摊料腔处进行摊料,然后颜料进入搅拌腔处,罐体位于搅拌腔处的搅拌组件对颜料和树脂起到搅拌混匀作用,搅拌后的树脂混合料从出料口脱离罐体;将树脂投入罐体内时,驱动件驱动摊料板转动呈开口设置,此时摊料腔和搅拌腔相互连通,从而树脂直接从进料口进入搅拌腔处;将颜料投入罐体内时,驱动件驱动摊料板呈闭合设置,此时摊料腔和搅拌腔相互隔离,进而颜料从进料口投入后,掉落在摊料板上,转动件驱动推料板转动,从而推料板将掉落在摊料板上的颜

料摊附平整,使得摊料板上的颜料位于推料板和摊料间隙之间,然后驱动件驱动摊料板呈开口设置,进而位于摊料板上的颜料掉落至搅拌腔的树脂上。如此设置,将颜料加入树脂前,先将颜料摊附均匀,从而掉落至树脂上时,颜料的分布更加均匀。

9.可选的,所述搅拌组件包括搅拌盘和搅拌件,所述搅拌盘位于搅拌腔内,所述搅拌件位于罐体相对远离摊料腔的一端,且所述搅拌盘和搅拌件动力连接。

10.可选的,所述搅拌盘上设置有多个搅拌杆。

11.可选的,所述摊料板包括相互铰接的第一摊板和第二摊板,所述第一摊板和第二摊板沿相对远离推料板方向铰接设置。

12.可选的,所述推料板沿其转动方向的侧壁上设置有推料垫。

13.可选的,所述罐体外侧包裹设置有加热层,且所述加热层位于罐体相对搅拌腔处。

14.综上所述,本技术至少包括以下有益技术效果:

15.1.通过在罐体内开设相互连通的摊料腔和搅拌腔;罐体位于摊料腔处开设进料口,罐体位于搅拌腔处设置搅拌组件,罐体相对远离进料口的一端开设出料口;罐体位于搅拌腔和摊料腔的连接处开合设置摊料板,罐体外设置有驱动摊料板开合的驱动件;当摊料板呈开口设置时,摊料腔和搅拌腔相互连通;当摊料板呈闭合设置时,摊料腔和搅拌腔相互分离;罐体位于摊料腔处转动设置推料板,且推料板与摊料板侧壁存在摊料间隙,罐体上设置有驱动推料板转动的转动件;对黑色母颗粒进行生产预混合时,先将树脂从进料口投入罐体内,树脂掉落到搅拌腔处,后将颜料从进料口投入罐体,颜料在摊料腔处进行摊料,然后颜料进入搅拌腔处,罐体位于搅拌腔处的搅拌组件对颜料和树脂起到搅拌混匀作用,搅拌后的树脂混合料从出料口脱离罐体;将树脂投入罐体内时,驱动件驱动摊料板转动呈开口设置,此时摊料腔和搅拌腔相互连通,从而树脂直接从进料口进入搅拌腔处;将颜料投入罐体内时,驱动件驱动摊料板呈闭合设置,此时摊料腔和搅拌腔相互隔离,进而颜料从进料口投入后,掉落在摊料板上,转动件驱动推料板转动,从而推料板将掉落在摊料板上的颜料摊附平整,使得摊料板上的颜料位于推料板和摊料间隙之间,然后驱动件驱动摊料板呈开口设置,进而位于摊料板上的颜料掉落至搅拌腔的树脂上。如此设置,将颜料加入树脂前,先将颜料摊附均匀,从而掉落至树脂上时,颜料的分布更加均匀。

附图说明

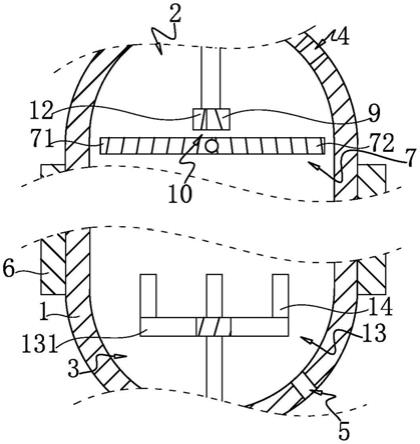

16.图1是本技术实施例中一种黑色母颗粒生产用混合装置的主视图。

17.图2是本技术实施例中一种黑色母颗粒生产用混合装置为突出显示罐体内部结构的部分剖面示意图。

18.附图标记说明:1、罐体;2、摊料腔;3、搅拌腔;4、进料口;5、出料口;6、加热层;7、摊料板;71、第一摊板;72、第二摊板;8、驱动件;9、推料板;10、摊料间隙;11、转动件;12、推料垫;13、搅拌组件;131、搅拌盘;132、搅拌件;14、搅拌杆。

具体实施方式

19.以下结合附图1

‑

2对本技术作进一步详细说明。

20.本技术实施例公开一种黑色母颗粒生产用混合装置。

21.参照图1和图2,一种黑色母颗粒生产用混合装置,包括呈胶囊状的罐体1,罐体1内

开设有相互连通的摊料腔2和搅拌腔3,罐体1位于摊料腔2处开设有进料口4,罐体1位于搅拌腔3处设置有出料口5,且进料口4和出料口5分别位于罐体1轴线方向的两端。罐体1位于搅拌腔3处的外侧包裹设置有加热层6,本技术实施例中,加热层6采用电加热。

22.参照图1和图2,罐体1位于摊料腔2和搅拌腔3的连接处开合设置有呈圆形的摊料板7,摊料板7包括均呈半圆形且相互拼合的第一摊板71和第二摊板72,第一摊板71和第二摊板72以其直径为轴转动设置在罐体1内,罐体1上设置有驱动第一摊板71和第二摊板72相向或背向转动的驱动件8。当驱动件8驱动第一摊板71和第二摊板72背向转动时,第一摊板71和第二摊板72以其自身直径为轴拼合,进而将摊料腔2和搅拌腔3相隔断,此时摊料板7为闭合设置;当驱动件8驱动第一摊板71和第二摊板72相向转动时,第一摊板71和第二摊板72朝向搅拌腔3方向转动,第一摊板71和第二摊板72的侧壁相互靠近,进而使得摊料腔2和搅拌腔3相互连通,此时摊料板7为开口设置。本技术实施例中,驱动件8可以是电机。

23.参照图1和图2,罐体1位于转动腔处转动设置有呈长方形的推料板9,推料板9的长度方向与罐体1轴线方向相互垂直,且推料板9长度方向的一端位于罐体1的轴线处,推料板9以其位于罐体1轴线处的一端为轴转动设置,即推料板9的运动平面与罐体1的轴线相互垂直。推料板9与摊料板7之间存在有摊料间隙10,罐体1上设置有驱动推料板9转动的转动件11,推料板9沿其转动方向的一侧壁上固定粘接有推料垫12。本技术实施例中,转动件11可以是电机,推料垫12可以是橡胶垫。

24.参照图1和图2,罐体1位于搅拌腔3相对远离摊料板7的一端设置有搅拌组件13,搅拌组件13用于对多种原料进行搅拌混合。搅拌组件13包括呈圆环状的搅拌盘131和驱动搅拌盘131转动的搅拌件132,搅拌盘131的转动圆心位于罐体1的轴线上,且搅拌盘131相对远离转动圆心的周侧设置有四个呈圆柱状的搅拌杆14,搅拌杆14朝向摊料板7一体成型设置在搅拌盘131上,搅拌件132位于罐体1相对远离转动件11的一端。

25.本技术实施例一种黑色母颗粒生产用混合装置的实施原理为:对黑色母颗粒进行生产预混合时,先将树脂从进料口4投入罐体1内,树脂掉落到搅拌腔3处,后将颜料从进料口4投入罐体1,颜料在摊料腔2处进行摊料,然后颜料进入搅拌腔3处,罐体1位于搅拌腔3处的搅拌组件13对颜料和树脂起到搅拌混匀作用,搅拌后的树脂混合料从出料口5脱离罐体1;将树脂投入罐体1内时,驱动件8驱动摊料板7转动呈开口设置,此时摊料腔2和搅拌腔3相互连通,从而树脂直接从进料口4进入搅拌腔3处;将颜料投入罐体1内时,驱动件8驱动摊料板7呈闭合设置,此时摊料腔2和搅拌腔3相互隔离,进而颜料从进料口4投入后,掉落在摊料板7上,转动件11驱动推料板9转动,从而推料板9将掉落在摊料板7上的颜料摊附平整,使得摊料板7上的颜料位于推料板9和摊料间隙10之间,然后驱动件8驱动摊料板7呈开口设置,进而位于摊料板7上的颜料掉落至搅拌腔3的树脂上。如此设置,将颜料加入树脂前,先将颜料摊附均匀,从而掉落至树脂上时,颜料的分布更加均匀。

26.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1