胶粉塑化动态冷却系统的制作方法

1.本实用新型涉及橡胶加工技术领域,尤其涉及一种胶粉塑化动态冷却系统。

背景技术:

2.橡胶作为一种战备物资,用途广泛,随着社会的发展,橡胶的需求量急速增长。我国是一个橡胶用量大国,天然胶、合成胶远远满足不了实际需要,因此对废旧橡胶进行再生利用,具有重大的经济意义和社会意义。目前,将废旧橡胶进行塑化还原,是将废旧橡胶再生利用的重要途径之一。废旧橡胶的塑化,主要为利用添加剂和强力破碎作用,在高温环境下促进胶粉内硫键断裂、分子外力降解的过程。得到的塑化胶粉,需进行冷却后,再进行压片或者包装等工序。

3.为避免胶粉塑化产生的气尘污染,胶粉高温塑化和冷却输出多需在相对密闭的环境中进行。因此现有技术对塑化胶粉的冷却,多采用在多个串联的冷却输出绞龙中进行。每个冷却输出绞龙的筒壁外包覆冷却水套、推送轴连接旋转接头,利用这种内外共同冷却的方式,实现塑化胶粉的冷却。但是在实际使用中发现,每个冷却输出绞龙中输送螺旋与筒壁之间都会存在明显的自磨热,该自磨热直接与内部的塑化胶粉发生接触传递,塑化胶粉受到明显的加热作用;而无论外部冷却水套还是轴内冷却水,都是隔着筒壁或者轴壁进行热传导,所以冷却水的冷却,在自磨热加热的影响下,冷却速度会非常慢。这使得在实际使用时,不得不搭配多个冷却输出绞龙串联,来对塑化胶粉进行逐步冷却,这样会徒增较多冷却输出绞龙的使用,设备成本和能耗上升。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种冷却速度快,成本和能耗较低的胶粉塑化动态冷却系统。

5.为解决上述技术问题,本实用新型的技术方案是:胶粉塑化动态冷却系统,包括冷却支架,所述冷却支架上固定设有横向设置的冷却筒,所述冷却筒的两端分别固定密封设有冷却端板,所述冷却筒外设有冷却水套,所述冷却水套连接有冷却水进管和冷却水出管,所述冷却筒上设有穿过所述冷却水套的冷却进料管和冷却出料管,所述冷却出料管处设有冷却出料控制阀;所述冷却筒内转动安装有冷却翻料轴,所述冷却翻料轴上位于所述冷却进料管与所述冷却出料管之间设有外环翻料螺旋和内环翻料螺旋,所述外环翻料螺旋和所述内环翻料螺旋的螺旋方向相反设置,所述外环翻料螺旋、所述内环翻料螺旋与所述冷却翻料轴之间分别固定连接有翻料固定杆;所述冷却翻料轴伸出其中一所述冷却端板连接有翻料驱动装置。

6.作为优选的技术方案,所述冷却筒的两端分别设有所述冷却进料管,所述冷却筒的中间下部设有所述冷却出料管,所述冷却翻料轴内位于每侧所述冷却进料管和所述冷却出料管之间均设有所述外环翻料螺旋和所述内环翻料螺旋,两侧所述外环翻料螺旋的螺旋方向相反设置。

7.作为优选的技术方案,所述冷却出料控制阀包括横向滑动安装在所述冷却出料管处的冷却出料阀板,所述冷却出料阀板与所述冷却支架之间设有冷却出料控制缸。

8.作为优选的技术方案,所述冷却翻料轴包括分别转动安装在两所述冷却端板处的端轴,两所述端轴伸入对应所述冷却端板的内端之间可拆卸安装有筒内轴,所述外环翻料螺旋和所述内环翻料螺旋设置在所述筒内轴上。

9.由于采用了上述技术方案,胶粉塑化动态冷却系统,包括冷却支架,所述冷却支架上固定设有横向设置的冷却筒,所述冷却筒的两端分别固定密封设有冷却端板,所述冷却筒外设有冷却水套,所述冷却水套连接有冷却水进管和冷却水出管,所述冷却筒上设有穿过所述冷却水套的冷却进料管和冷却出料管,所述冷却出料管处设有冷却出料控制阀;所述冷却筒内转动安装有冷却翻料轴,所述冷却翻料轴上位于所述冷却进料管与所述冷却出料管之间设有外环翻料螺旋和内环翻料螺旋,所述外环翻料螺旋和所述内环翻料螺旋的螺旋方向相反设置,所述外环翻料螺旋、所述内环翻料螺旋与所述冷却翻料轴之间分别固定连接有翻料固定杆;所述冷却翻料轴伸出其中一所述冷却端板连接有翻料驱动装置。本实用新型贴靠在所述冷却筒内壁处的塑化胶粉,可受到冷却水良好的冷却作用,并可在冷却的过程中,被所述外环翻料螺旋推送至所述冷却出料管输出。而高出所述外环翻料螺旋叶片高度的塑化胶粉,虽然与所述外环翻料螺旋的距离较远,但可在所述内环翻料螺旋的返推下,返回重新进行冷却。因此本实用新型可实现塑化胶粉连续均匀冷却,因其中不容易产生自磨热影响,所以冷却速度快。整个过程由一个所述翻料驱动装置驱动,设备投入和能耗投入都较低。

附图说明

10.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

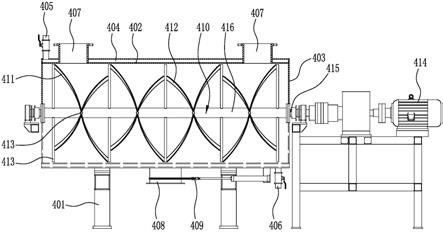

11.图1是本实用新型实施例的结构示意图。

12.图中:401

‑

冷却支架;402

‑

冷却筒;403

‑

冷却端板;404

‑

冷却水套;405

‑

冷却水进管;406

‑

冷却水出管;407

‑

冷却进料管;408

‑

冷却出料管;409

‑

冷却出料控制阀;410

‑

冷却翻料轴;411

‑

外环翻料螺旋;412

‑

内环翻料螺旋;413

‑

翻料固定杆;414

‑

翻料驱动装置;415

‑

端轴;416

‑

筒内轴。

具体实施方式

13.下面结合附图和实施例,进一步阐述本实用新型。在下面的详细描述中,只通过说明的方式描述了本实用新型的示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

14.如图1所示,胶粉塑化动态冷却系统,包括冷却支架401,所述冷却支架401上固定设有横向设置的冷却筒402,所述冷却筒402的两端分别固定密封设有冷却端板403,所述冷却筒402外设有冷却水套404,所述冷却水套404连接有冷却水进管405和冷却水出管406。当然所述冷却水进管405和所述冷却水出管406连接有冷却水循环泵和冷却水水箱等。

15.所述冷却筒402上设有穿过所述冷却水套404的冷却进料管407和冷却出料管408,所述冷却出料管408处设有冷却出料控制阀409。本实施例所述冷却出料控制阀409包括横向滑动安装在所述冷却出料管408处的冷却出料阀板,所述冷却出料阀板与所述冷却支架401之间设有冷却出料控制缸。通过所述冷却出料控制缸的伸收,使得所述冷却出料阀板是否封堵所述冷却出料管408,以达到控制所述冷却出料管408处停止出料或者出料的目的。

16.所述冷却筒402内转动安装有冷却翻料轴410,所述冷却翻料轴410上位于所述冷却进料管407与所述冷却出料管408之间设有外环翻料螺旋411和内环翻料螺旋412,当然所述内环翻料螺旋412的外径不大于所述外环翻料螺旋411的内径设置。所述外环翻料螺旋411和所述内环翻料螺旋412的螺旋方向相反设置,这样两者就可产生不同的推送方向。所述外环翻料螺旋411、所述内环翻料螺旋412与所述冷却翻料轴410之间分别固定连接有翻料固定杆413。所述翻料固定杆413可固定所述外环翻料螺旋411和所述内环翻料螺旋412,且在所述冷却筒402的横截面上看,其占用的空间较小,不会阻碍内外环推送的进行。所述冷却翻料轴410伸出其中一所述冷却端板403连接有翻料驱动装置414,常规地,所述翻料驱动装置414包括驱动马达和减速器等。

17.本实施例所述冷却翻料轴410包括分别转动安装在两所述冷却端板403处的端轴415,两所述端轴415伸入对应所述冷却端板403的内端之间可拆卸安装有筒内轴416,所述外环翻料螺旋411和所述内环翻料螺旋412设置在所述筒内轴416上。这样所述筒内轴416和所述外环翻料螺旋411、所述内环翻料螺旋412,可作为一个整体的组焊件单独加工,这可简化加工工序和装配工序。

18.所述翻料驱动装置414驱动所述冷却翻料轴410转动,所述冷却进料管407供入的高温的塑化胶粉,贴靠所述冷却筒402内壁的部分,会受到明显的冷却作用,且这部分塑化胶粉在所述外环翻料螺旋411的推送下,逐渐向所述冷却出料管408输出。而高出所述外环翻料螺旋411叶片高度的塑化胶粉,虽然与所述外环翻料螺旋411的距离较远,但可在所述内环翻料螺旋412的返推下,向所述冷却进料管407返回;且其在后续某一时刻,也贴靠着所述冷却筒402的内壁,被所述外环翻料螺旋411推送输出。这就相当于远离所述冷却筒402筒壁、未受到良好冷却的塑化胶粉,被返推后重新进行冷却。因此本实施例可实现塑化胶粉连续均匀冷却,因其中不容易产生自磨热影响,所以冷却速度快。整个过程由一个所述翻料驱动装置414驱动,设备投入和能耗投入都较低。

19.此外,本实施例所述冷却筒402的两端分别设有所述冷却进料管407,所述冷却筒402的中间下部设有所述冷却出料管408,这样本实施例就可接收上游两个高温塑化设备的塑化胶粉,进行快速冷却。所述冷却翻料轴410内位于每侧所述冷却进料管407和所述冷却出料管408之间均设有所述外环翻料螺旋411和所述内环翻料螺旋412,两侧所述外环翻料螺旋411的螺旋方向相反设置。这样两侧所述外环翻料螺旋411,在所述冷却翻料轴410的转动下,可同时产生向所述冷却出料管408的推送输出,由此本实施例冷却总量翻倍,效率大幅提高。

20.以上显示和描述了本实用新型的基本原理、主要特征及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型

要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1