一种梳子减震垫的包胶模具的制作方法

1.本实用新型涉及注塑模具领域,特别涉及一种梳子减震垫的包胶模具。

背景技术:

2.在传统制备梳子的制造业中有很多基本操作,比如包胶/组装/分拣都需要人手工完成,效率低且容易出错。目前,人们采用自动包胶机等实现梳子结构的自动包胶。自动包胶机的基本原理是将胶布自动缠绕在待包胶的结构上,通过控制胶布缠绕圈数和速度以实现包胶,但是这种包胶方式仍旧容易导致产品周围包胶厚薄不均匀,使产品的结构产生变化,影响产品的使用与美观。

技术实现要素:

3.本实用新型的目的是提供一种梳子减震垫的包胶模具,其优点是能快速的在梳子的减震垫周围包胶,所得产品美观均匀。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种梳子减震垫的包胶模具,包括面板、成型机构和底座机构,所述面板、成型机构和底座机构依次设置;

5.所述成型机构包括上模座、上模具、下模座和下模具;所述上模座的下部设有一上模安装槽,所述上模具安装于所述上模安装槽内;所述下模座的上部设有一下模安装槽,所述下模具安装于所述下模安装槽内;所述上模具与所述下模具相对设置;

6.所述下模具上设有定位孔,合模状态下梳子减震垫通过所述定位孔固定于所述上模具与所述下模具之间,所述上模具与梳子减震垫之间设有第一注塑槽;所述下模具与梳子减震垫之间设有第二注塑槽;所述第一注塑槽与所述第二注塑槽在合模时连通。

7.通过上述技术方案,本装置能将待包胶的梳子减震垫紧固与上模具与下模具之间,使得产品注塑均匀美观,防止注塑时移动导致注塑效果不佳。

8.本实用新型进一步设置为,所述面板中间上设有一注料口,所述注料口连通有一注料通道,所述注料通道穿过所述上模座和上模具,且与所述第一注塑槽和第二注塑槽连通。

9.通过上述技术方案,注塑时胶体通过注料口进入注料通道,然后通过注塑通道进入第一注塑槽和第二注塑槽,完成包胶。

10.本实用新型进一步设置为,所述底座机构包括底板、顶板、支柱、复位柱与顶针;所述支柱与复位柱竖直固定于所述底板与所述下模座之间,所述顶板活动套接于所述支柱与复位柱上;所述顶针一端固定于所述顶板上,另一端与所述成型机构连接;所述复位柱上套接有一弹簧,所述弹簧位于所述顶板与所述下模座之间;所述顶针包括主顶针和副顶针,所述主顶针穿过所述下模座设于所述下模具的定位孔中,所述副顶针穿过所述下模具与所述梳子减震垫相接,所述副顶针靠近所述顶板的端头设有环状凸起,所述顶板内设有与所述环状凸起相配合的凹槽。

11.通过上述技术方案,在完成注塑后顶针在顶板的作用下向上移动,对产品给一个

向上的力,将产品顶出,顶出后复位柱上的弹簧给顶板一个向下的力,带动主顶杆和副顶杆复位,复位到一定距离后副顶杆端头的环状凸起卡在下模具上的凹槽中,对装置进行限位,防止顶针脱离下模具影响生产。

12.本实用新型进一步设置为,所述下模具内设有定位板,所述定位板一端设于所述下模具内,另一端设于所述下模安装槽中。

13.综上所述,本实用新型具有以下有益效果:本实用新型提供了一种梳子减震垫的包胶模具,通过顶针与定位板的设置,能牢靠的将待包胶的梳子减震垫固定在模具内,自动进行注塑包胶,所得产品均匀美观,克服了传功包胶操作效率低,质量差的缺点,能有效提高生产效率。

附图说明

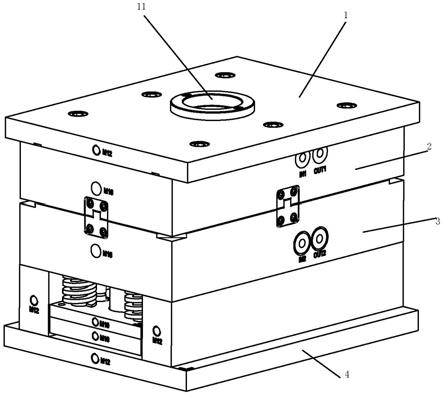

14.图1是本实施例1所述的梳子减震垫的包胶模具结构示意图;

15.图2是本实施例1所述的梳子减震垫的包胶模具剖面图;

16.图3是本实施例1所述的梳子减震垫的包胶模具立体剖面图;

17.图4是本实施例1所述的梳子减震垫的包胶模具合模示意图;

18.图5是本实施例1所述的梳子减震垫的结构示意图。

19.附图标记:1、面板;11、注料口;12、注料通道;2、上模座;3、下模座;4、底板;5、上模具;51、第二注塑槽;6、下模具;61、定位板;62、主顶针;63、副顶针;64、环状凸起;65、第二注塑槽;7、支柱;8、弹簧;81、复位柱;9、顶板。

具体实施方式

20.以下结合附图对本实用新型作进一步详细说明。

21.实施例1:

22.参考图1,本实施例提供了一种梳子减震垫的包胶模具,包括面板1、成型机构和底座机构,面板1、成型机构和底座机构依次设置;

23.成型机构包括上模座2、上模具5、下模座3和下模具6;上模座2的下部设有一上模安装槽,上模具5安装于上模安装槽内;下模座3的上部设有一下模安装槽,下模具6安装于下模安装槽内;上模具5与下模具6相对设置;下模具6上设有定位孔,合模状态下梳子减震垫通过定位孔固定于所述上模具5与下模具6之间,上模具5与梳子减震垫之间设有第一注塑槽51;下模具6与梳子减震垫之间设有第二注塑槽65;第一注塑槽51与所述第二注塑槽65在合模时连通,本装置能将待包胶的梳子减震垫紧固与上模具5与下模具6之间,使得产品注塑均匀美观,防止注塑时移动导致注塑效果不佳。

24.其中,面板1中间上设有一注料口11,注料口11连通有一注料通道12,注料通道12穿过上模座2和上模具5,且与第一注塑槽51和第二注塑槽65连通,注塑时胶体通过注料口11进入注料通道12,然后通过注塑通道进入第一注塑槽51和第二注塑槽65,完成包胶。

25.其中,底座机构包括底板4、顶板9、支柱7、复位柱81与顶针;支柱7与复位柱81竖直固定于底板4与下模座3之间,起到支撑内部结构的作用,顶板9活动套接于支柱7与复位柱81上;顶针一端固定于顶板9上,另一端与成型机构连接,这样的设置使得顶板9可带动顶针在支柱7与复位柱81的带动下进行上下移动;复位柱81上套接有一弹簧8,弹簧8位于顶板9

与下模座3之间,顶板9向上移动后能使顶板9复位;顶针包括主顶针62和副顶针63,主顶针62穿过下模座3设于下模具6的定位孔中,副顶针63穿过下模具6与梳子减震垫相接,副顶针63靠近顶板9的端头设有环状凸起64,顶板9内设有与环状凸起64相配合的凹槽,避免在复位后顶针由于弹簧8的作用下抽离顶板9,影响后续的生产。

26.其中,下模具6内设有定位板61,定位板61一端设于下模具6内,另一端设于下模安装槽中,定位板61能与进一步与定位孔配合,防止梳子减震垫。

27.本实用新型在进行包胶时的具体操作为:模具进行合模,待包胶的刷子减震垫在定位孔和定位板61的作用下,限位在待固定位置,面板1上的注料口11进行注塑,胶体进入注料通道12,然后通过注塑通道进入第一注塑槽51和第二注塑槽65,完成包胶,在完成注塑后顶针在顶板9的作用下向上移动,对产品给一个向上的力,将产品顶出,顶出后复位柱81上的弹簧8给顶板9一个向下的力,带动主顶杆和副顶杆复位,复位到一定距离后副顶杆端头的环状凸起64卡在顶板9内的凹槽中,对装置进行限位,防止顶针脱离下模具6影响生产。

28.综上所述,本实用新型具有以下有益效果:本实用新型提供了一种梳子减震垫的包胶模具,通过顶针与定位板61的设置,能牢靠的将待包胶的梳子减震垫固定在模具内,自动进行注塑包胶,所得产品均匀美观,克服了传统包胶操作效率低,质量差的缺点,能有效提高生产效率。

29.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1