一种三板式滑轨注塑模具的制作方法

1.本实用新型涉及注塑成型生产技术领域,尤其涉及一种三板式滑轨注塑模具。

背景技术:

2.滑轨注塑模具相对传统导柱模具的最大区别,滑轨注塑模具无需使用导柱引导前模和后模以正确位置进行开合模。因此,滑轨注塑模相对传统导柱模具具有结构简单、模具制造周期短、模具整体尺寸小、模具开发成本低等优点。

3.但是,现有滑轨注塑模具基本为二板式注塑磨具,只适用于各种中小件产品的注塑生产,而大尺寸产品的注塑生产还是需要依赖传统导柱模具进行注塑生产,从而限制了滑轨注塑模具的适用范围,使得滑轨注塑模具难以广泛使用,不利于推广使用。

技术实现要素:

4.本实用新型的主要目的是提供一种适用于大尺寸产品生产、工作精确稳定、操作维护方便、生产效率高且使用寿命长的三板式滑轨注塑模具,从而拓宽滑轨注塑模具的使用范围,而且模具开发成本低,并可大大缩短模具开发周期。

5.为了实现本实用新型的主要目的,本实用新型提供一种三板式滑轨注塑模具,包括在开合模方向上依次设置的后模板、前模板、流道板和进胶板,进胶板设置有第一滑轨,第一滑轨在开合模方向上延伸,前模板设置有第一滑座,第一滑座可滑动地与第一滑轨配合,前模板设置有第二滑轨,第二滑轨在开合模方向上延伸,后模板设置有第二滑座,第二滑座可滑动地与第二滑轨配合,一种三板式滑轨注塑模具还包括导向板、导向杆和联动杆,导向板开设有第一腰型槽和第二腰型槽,第一腰型槽和第二腰型槽在开合模方向上并排设置并在开合模方向上延伸,前模板设置有第一定位柱,后模板设置有第二定位柱,第一定位柱位于第一腰型槽内,第二定位柱位于第二腰型槽内,导向杆的轴肩头可抵压在前模板远离流道板的一端,导向杆的杆部在开合模方向上贯穿前模板延伸并抵压在流道板靠近前模板的第一端面上,进胶板远离流道板的端面开设有限位槽,联动杆包括依次连接的连接杆、轴肩杆和头部,连接杆贯穿流道板并与导向杆的杆部连接,轴肩杆贯穿进胶板并抵压在流道板靠近进胶板的第二端面上,头部位于限位槽内,在开合模方向上,限位槽的高度大于头部的高度。

6.由上述方案可见,前模板通过第一滑座可在注塑模具的开合模方向上移动地支撑在第一滑轨上,从而提高前模板工作的精确度和稳定性。同时,第二滑轨和第二滑座组成前模板和后模板之间进行开合模工作时的导向装置,从而减少传统模具因设置导柱导套所增加的体积,滑轨注塑模具的结构简单,加工成本低,开模效率高,大大缩短了模具开发周期,并提高后模板的开合模工作精确度和稳定性。而且,本实用新型一种三板式滑轨注塑模具在开合模方向上进行开模动作时,控制后模板带动后模芯远离前模板移动,此时后模板上的第二定位柱在导向板的第二腰型槽内同步滑动。当后模板上的第二定位柱滑动抵接在第二腰型槽远离前模板的一端时,后模板的后模芯与前模板的前模芯之间完成分模动作,此

时前模板内的水口流道与注塑产品分离,之后伴随着后模板继续远离前模板移动,后模板通过第二定位柱带动导向板同步远离前模板移动,此时导向板的第一腰型槽相对前模板上的第一定位柱滑动。当第一腰型槽远离后模板的一端滑动抵接在前模板上的第一定位柱上时,伴随着后模板继续远离流道板移动,后模板通过第二定位柱带动导向板同步远离流道板移动,且导向板通过第一定位柱同步带动前模板远离流道板移动。当前模板远离流道板移动至抵接在导向杆的轴肩头上时,前模板内的水口流道从前模板脱离并保持在流道板上,伴随着前模板继续远离进胶板移动,同步驱动导向杆远离流道板移动。由于导向杆的杆部在注塑模具的开合模方向上贯穿前模板延伸并抵压在流道板靠近前模板的第一端面上,联动杆的连接杆贯穿流道板并与导向杆的杆部连接,且联动杆的轴肩杆贯穿进胶板并抵压在流道板靠近进胶板的第二端面上,使得前模板驱动导向杆远离进胶板移动的同时,导向杆同步带动联动杆迫使流道板远离进胶板移动,使得保持在流道板上的水口流道与进胶板的进胶流道分离,可通过顶出机构将该水口流道从流道板上顶出,从而实现水口流道自动化取出,不要人工手动取出水口流道,实现生产自动化。由于联动杆的头部位于进胶板的限位槽内,且在注塑模具的开合模方向上,限位槽的高度h大于头部的高度h,使得联动杆的头部在注塑模具的开合模方向上相对限位槽具有移动行程,则当流道板继续远离进胶板移动,同步带动联动杆远离进胶板移动,使得联动杆的头部抵压在进胶板的限位槽的槽底面时,即完成水口流道的取出动作。本实用新型一种三板式滑轨注塑模具的工作精确稳定,操作维护方便,自动化程度高,生产效率高,使用寿命长,并适用于大尺寸产品生产,从而拓宽滑轨注塑模具的使用范围,而且模具开发成本低,可大大缩短模具开发周期。

7.更进一步的方案是,在开合模方向上,第二腰型槽的长度大于第一腰型槽的长度。

8.更进一步的方案是,第一定位柱为第一螺栓,第一螺栓的第一螺杆贯穿第一腰型槽并与前模板螺纹连接,第一螺栓的第一栓头位于导向板远离前模板的一侧,且第一栓头的外周壁直径大于第一腰型槽的直径;和/或者,第二定位柱为第二螺栓,第二螺栓的第二螺杆贯穿第二腰型槽并与后模板螺纹连接,第二螺栓的第二栓头位于导向板远离后模板的一侧,且第二栓头的外周壁直径大于第二腰型槽的直径。

9.更进一步的方案是,第一定位柱包括依次连接的第一环筒和第一环肩,第一环筒位于第一腰型槽内,第一环肩位于导向板远离前模板的一侧,且第一环肩的外周壁直径大于第一腰型槽的直径,第一紧固件穿过第一环肩和第一环筒并与前模板连接;和/或者,第二定位柱包括依次连接的第二环筒和第二环肩,第二环筒位于第二腰型槽内,第二环肩位于导向板远离后模板的一侧,且第二环肩的外周壁直径大于第二腰型槽的直径,第二紧固件穿过第二环肩和第二环筒并与后模板连接。

10.更进一步的方案是,一种三板式滑轨注塑模具还包括移动块和斜导柱,移动块可移动地位于后模板靠近前模板的端面上,斜导柱相对开合模方向倾斜设置,斜导柱的第一端设置在前模板上,斜导柱的第二端可滑动地插入移动块内,可使得移动块在垂直于开合模方向上移动。

11.更进一步的方案是,后模板靠近前模板的端面凸出设置有第一限位柱,且后模板靠近前模板的端面设置有后模芯,移动块可与后模芯形成型腔,在移动块的移动方向上,第一限位柱位于移动块远离后模芯的一侧。

12.更进一步的方案是,一种三板式滑轨注塑模具还包括驱动板,驱动板位于后模板

远离前模板的一侧,后模板通过支撑板安装在驱动板上,第二滑轨的自由端可贯穿支撑板并可插入驱动板的定位孔内。

13.更进一步的方案是,一种三板式滑轨注塑模具还包括推板和斜顶杆,推板位于后模板远离前模板的一侧,推板上设置有固定座,固定座开设有滑槽,滑槽在垂直于开合模方向上延伸,斜顶杆相对开合模方向倾斜地贯穿后模板设置,斜顶杆的一端设置有导轨结构,导轨结构可滑动地与滑槽配合。

14.更进一步的方案是,导轨结构包括依次连接的第一滑轮、轴杆和第二滑轮,轴杆贯穿斜顶杆的一端设置,第一滑轮和第二滑轮分别位于斜顶杆的两侧面上,滑槽的横截面为t形,第一滑轮和第二滑轮分别可滑动地与滑槽的两侧槽配合。

15.更进一步的方案是,推板靠近后模板的端面凸出设置有第二限位柱,第二限位柱可抵压在后模板上。

附图说明

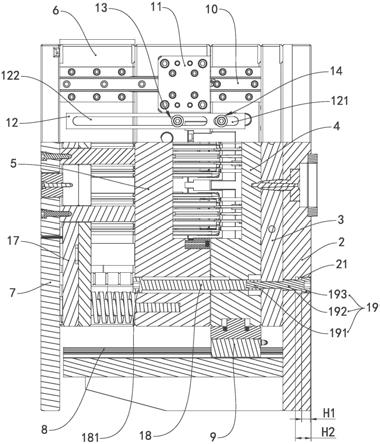

16.图1为本实用新型一种三板式滑轨注塑模具实施例的第一视角结构图。

17.图2为本实用新型一种三板式滑轨注塑模具实施例的第二视角结构图。

18.图3为本实用新型一种三板式滑轨注塑模具实施例的结构分解图。

19.图4为本实用新型一种三板式滑轨注塑模具实施例的第一局部结构的第一视角结构图。

20.图5为本实用新型一种三板式滑轨注塑模具实施例的第一局部结构的第二视角结构图。

21.图6为本实用新型一种三板式滑轨注塑模具实施例的第二局部结构的第一视角结构图。

22.图7为本实用新型一种三板式滑轨注塑模具实施例的第二局部结构的第二视角结构图。

23.图8为本实用新型一种三板式滑轨注塑模具实施例的第二局部结构的结构分解图。

24.图9为本实用新型一种三板式滑轨注塑模具实施例的第三局部结构的结构图。

25.图10为本实用新型一种三板式滑轨注塑模具实施例中固定座和斜顶杆配合的剖视图。

26.图11为本实用新型一种三板式滑轨注塑模具实施例中固定座和斜顶杆配合的分解图。

27.图12为本实用新型一种三板式滑轨注塑模具实施例中导向板、第一定位和第二定位柱配合的结构图。

28.图13为本实用新型一种三板式滑轨注塑模具实施例中导向板、第一定位和第二定位柱配合的剖视图。

29.图14为本实用新型一种三板式滑轨注塑模具实施例的第一视角剖视图。

30.图15为本实用新型一种三板式滑轨注塑模具实施例的第二视角剖视图。

31.图16为本实用新型一种三板式滑轨注塑模具实施例的第三视角剖视图。

32.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

33.参见图1至图3,本实施例公开一种三板式滑轨注塑模具1,包括在注塑模具的开合模方向上依次设置的驱动板7、推板17、后模板5、前模板4、流道板3和进胶板2,即推板17位于后模板5远离前模板4的一侧,且驱动板7位于后模板5远离前模板4的一侧。其中,前模板4靠近后模板5的端面设置有前模芯110(参见图4),后模板5靠近前模板4的端面设置有后模芯111(参见图6),前模芯110和后模芯111之间可形成型腔。

34.参见图4至图16,本实施例进胶板2设置有第一滑轨8,第一滑轨8在注塑模具的开合模方向上延伸,前模板4设置有第一滑座9,第一滑座9可滑动地与第一滑轨8配合。具体地,本实施例第一滑轨8和第一滑座9的数量均为两个,两个第一滑轨8在垂直开合模方向上并排设置,一个第一滑座9可滑动地与一个第一滑轨8配合。前模板4通过第一滑座9可在注塑模具的开合模方向上移动地支撑在第一滑轨8上,从而提高前模板4工作的精确度和稳定性。

35.其中,本实施例前模板4设置有第二滑轨10,第二滑轨10在注塑模具的开合模方向上延伸,后模板5设置有第二滑座11,第二滑座11可滑动地与第二滑轨10配合。第二滑轨10和第二滑座11组成前模板4和后模板5之间进行开合模工作时的导向装置,从而减少传统模具因设置导柱导套所增加的体积,滑轨注塑模具1的结构简单,加工成本低,开模效率高,大大缩短了模具开发周期,并提高后模板5的开合模工作精确度和稳定性。其中,本实施例后模板5通过支撑板6安装在驱动板7上,第二滑轨10的自由端可贯穿支撑板6并可插入驱动板7的定位孔71内,进一步提高后模板5工作的精确度和稳定性。具体地,本实施例第二滑轨10和第二滑座11的数量均为四个,两个第二滑轨10位于前模板4的第一侧面上,且该两个第二滑轨10分别靠近前模板4的第三侧面和第四侧面设置,前模板4的第三侧面和第四侧面相对设置。另外两个第二滑轨10位于前模板4与第一侧面相对设置的第二侧面上,且位于前模板4的第一侧面上的两个第二滑轨10分别与位于前模板4的第二侧面上的另外两个第二滑轨10一一对应设置,一个第二滑座11可滑动地与一个第二滑轨10配合,从而进一步提升后模板5工作的精确度和稳定性。

36.本实施例一种三板式滑轨注塑模具1还包括导向板12、导向杆18和联动杆19,导向板12开设有第一腰型槽121和第二腰型槽122,第一腰型槽121和第二腰型槽122在注塑模具的开合模方向上并排设置并在注塑模具的开合模方向上延伸,前模板4设置有第一定位柱14,后模板5设置有第二定位柱13,第一定位柱14位于第一腰型槽121内,第二定位柱13位于第二腰型槽122内。导向杆18的轴肩头181可抵压在前模板4远离流道板3的一端,导向杆18的杆部在注塑模具的开合模方向上贯穿前模板4延伸并抵压在流道板3靠近前模板4的第一端面上。进胶板2远离流道板3的端面开设有限位槽21,联动杆19包括依次连接的连接杆191、轴肩杆192和头部193,联动杆19的连接杆191贯穿流道板3并与导向杆18的杆部连接,联动杆19的轴肩杆192贯穿进胶板2并抵压在流道板3靠近进胶板2的第二端面上,联动杆19的头部193位于限位槽21内。在注塑模具的开合模方向上,限位槽21的高度h2大于头部193的高度h1,使得联动杆19的头部193在注塑模具的开合模方向上相对限位槽21具有移动行程。为了提高本实施例一种三板式滑轨注塑模具1的工作精确度和可靠性,本实施例导向杆18的轴肩头181可移动地插入后模板5。

37.本实施例一种三板式滑轨注塑模具1在开合模方向上进行开模动作时,驱动板7通

过支撑板6控制后模板5带动后模芯111远离前模板4移动,此时后模板5上的第二定位柱13在导向板12的第二腰型槽122内同步滑动。当后模板5上的第二定位柱13滑动抵接在第二腰型槽122远离前模板4的一端时,后模板5的后模芯111与前模板4的前模芯110之间完成分模动作,此时前模板4内的水口流道与注塑产品分离,之后伴随着后模板5继续远离前模板4移动,后模板5通过第二定位柱13带动导向板12同步远离前模板4移动,此时导向板12的第一腰型槽121相对前模板4上的第一定位柱14滑动。当第一腰型槽121远离后模板5的一端滑动抵接在前模板4上的第一定位柱14上时,伴随着后模板5继续远离流道板3移动,后模板5通过第二定位柱13带动导向板12同步远离流道板3移动,且导向板12通过第一定位柱14同步带动前模板4远离流道板3移动。当前模板4远离流道板3移动至抵接在导向杆18的轴肩头181上时,前模板4内的水口流道从前模板4脱离并保持在流道板3上,伴随着前模板4继续远离进胶板2移动,同步驱动导向杆18远离流道板3移动。由于导向杆18的杆部在注塑模具的开合模方向上贯穿前模板4延伸并抵压在流道板3靠近前模板4的第一端面上,联动杆19的连接杆191贯穿流道板3并与导向杆18的杆部连接,且联动杆19的轴肩杆192贯穿进胶板2并抵压在流道板3靠近进胶板2的第二端面上,使得前模板4驱动导向杆18远离进胶板2移动的同时,导向杆18同步带动联动杆19迫使流道板3远离进胶板2移动,使得保持在流道板3上的水口流道与进胶板2的进胶流道分离,可通过顶出机构将该水口流道从流道板3上顶出,从而实现水口流道自动化取出,不要人工手动取出水口流道,实现生产自动化。由于联动杆19的头部193位于进胶板2的限位槽21内,且在注塑模具的开合模方向上,限位槽21的高度h2大于头部193的高度h1,使得联动杆19的头部193在注塑模具的开合模方向上相对限位槽21具有移动行程,则当流道板3继续远离进胶板2移动,同步带动联动杆19远离进胶板2移动,使得联动杆19的头部193抵压在进胶板2的限位槽21的槽底面时,即完成水口流道的取出动作。本实施例一种三板式滑轨注塑模具1的工作精确稳定,操作维护方便,自动化程度高,生产效率高,使用寿命长,并适用于大尺寸产品生产,从而拓宽滑轨注塑模具1的使用范围,而且模具开发成本低,可大大缩短模具开发周期。

38.具体地,在注塑模具的开合模方向上,第二腰型槽122的长度大于第一腰型槽121的长度。本实施例导向板12的数量为两个,两个导向板12分别位于前模板4的第一侧面和第二侧面上并对角设置。对应地,第一定位柱14和第二定位柱13的数量均为两个,一个第一定位柱14和一个第二定位柱13适配一个导向板12。本实施例导向杆18和联动杆19的数量均为四个,四个联动杆19分别设置在注塑模具的四个拐角位置,且一个联动杆19适配一个导向杆18,从而提升滑轨注塑模具1的工作精确度和稳定性。

39.本实施例的实施方式,第一定位柱14包括依次连接的第一环筒1421和第一环肩1422,第一环筒1421位于第一腰型槽121内,第一环肩1422位于导向板12远离前模板4的一侧,且第一环肩1422的外周壁直径大于第一腰型槽121的直径,第一紧固件131穿过第一环肩1422和第一环筒1421并与前模板4连接。第二定位柱13包括依次连接的第二环筒1321和第二环肩1322,第二环筒1321位于第二腰型槽122内,第二环肩1322位于导向板12远离后模板5的一侧,且第二环肩1322的外周壁直径大于第二腰型槽122的直径,第二紧固件131穿过第二环肩1322和第二环筒1321并与后模板5连接。导向板12的第一腰型槽121相对第一定位柱14的第一环筒1421可在注塑模具的开合模方向上滑动,导向板12的第二腰型槽122相对第二定位柱13的第二环筒1321可在注塑模具的开合模方向上滑动,且第一定位柱14的第一

环肩1422阻挡在导向板12远离前模板4的一侧,第二定位柱13的第二环肩1322阻挡在导向板12远离后模板5的一侧,从而提高第一腰型槽121和第二腰型槽122分别与第一定位柱14和第二定位柱13的配合精度和稳定性。具体地,本实施例第一紧固件131和第二紧固件131均为锁紧螺栓。为了提高第一定位柱14与前模板4的装配精准度,第一环筒1421远离第一环肩1422的一端外周壁凸出设置有第一凸缘1423,前模板4的侧面开设有第一定位槽,第一凸缘1423位于导向板12靠近前模板4的一侧并位于第一定位槽内,从而限定第一定位柱14在前模板4的侧面上的位置。为了提高第二定位柱13与后模板5的装配精准度,第二环筒1321远离第二环肩1322的一端外周壁凸出设置有第二凸缘1323,后模板5的侧面开设有第二定位槽51,第二凸缘1323位于导向板12靠近后模板5的一侧并位于第二定位槽51内,从而限定第二定位柱13在后模板5的侧面上的位置。

40.另外一种实施方式,第一定位柱14为第一螺栓,第一螺栓的第一螺杆贯穿第一腰型槽121并与前模板4螺纹连接,第一螺栓的第一栓头位于导向板12远离前模板4的一侧,且第一栓头的外周壁直径大于第一腰型槽121的直径。第二定位柱13为第二螺栓,第二螺栓的第二螺杆贯穿第二腰型槽122并与后模板5螺纹连接,第二螺栓的第二栓头位于导向板12远离后模板5的一侧,且第二栓头的外周壁直径大于第二腰型槽122的直径。

41.本实施例一种三板式滑轨注塑模具1还包括移动块113和斜导柱112,移动块113可移动地位于后模板5靠近前模板4的端面上,斜导柱112相对开合模方向倾斜设置,斜导柱112的第一端设置在前模板4上,斜导柱112的第二端可滑动地插入移动块113内,可使得移动块113在垂直于开合模方向上移动,从而对产品的外侧扣位进行脱模。其中,移动块113、前模芯110和后模芯111之间可形成型腔。本实施例移动块113和斜导柱112的数量均为四个,且一个移动块113适配一个斜导柱112。前模芯110、后模芯111和四个移动块113之间可形一出四成型腔,即注塑模具一次性可注塑生产四个产品,大大提高注塑模具的生产效率。

42.为了提高移动块113工作的精确度和稳定性,后模板5靠近前模板4的端面凸出设置有第一限位柱114,且后模板5靠近前模板4的端面设置有后模芯111,移动块113可与后模芯111形成型腔,且在移动块113的移动方向上,第一限位柱114位于移动块113远离后模芯111的一侧。当移动块113进行脱模动作时,伴随着后模板5同步带动移动块113远离前模板4移动,由于前模板4上设置有相对开合模方向倾斜设置的斜导柱112,且斜导柱112的第二端可滑动地插入移动块113内,从而斜导柱112迫使移动块113在垂直于开合模方向上远离后模芯111移动,实现对产品的外侧扣位进行脱模。当移动块113在垂直于开合模方向上远离后模芯111移动并抵接在第一限位柱114后,第一限位柱114迫使移动块113停止移动,从而避免移动块113脱离后模板5,并保障模具合模时移动块113与斜导柱112能够顺畅配合。为进一步提高移动块113工作的精确度和稳定性,后模板5靠近前模板4的端面上设置有导槽115,移动块113设置有导轨1131,该导轨1131在移动块113的移动方向上延伸,且导轨1131可滑动地与导槽115配合。

43.本实施例一种三板式滑轨注塑模具1还包括斜顶杆116,推板17上设置有固定座117,固定座117开设有滑槽1171,滑槽1171在垂直于注塑模具的开合模方向上延伸。斜顶杆116相对开合模方向倾斜地贯穿后模板5设置,斜顶杆116的一端设置有导轨结构118,导轨结构118可滑动地与滑槽1171配合。其中,斜顶杆116的另一端、移动块113、前模芯110和后模芯111之间可形成型腔。控制推板17朝向后模板5移动,同步驱动固定座117和斜顶杆116

朝向后模板5移动,由于斜顶杆116相对开合模方向倾斜地贯穿后模板5设置,且斜顶杆116的导轨结构118可滑动地与滑槽1171配合,伴随着推板17朝向后模板5移动,斜顶杆116的一端导轨结构118在滑槽1171内滑动,同时斜顶杆116的另一端在垂直相对开合模方向上远离后模芯111移动,从而对产品的内部扣位进行脱模,之后推板17上的顶针120可将产品顶出脱模。

44.具体地,本实施例导轨结构118包括依次连接的第一滑轮1181、轴杆1183和第二滑轮1182,轴杆1183贯穿斜顶杆116的一端设置,第一滑轮1181和第二滑轮1182分别位于斜顶杆116的两侧面上。滑槽1171的横截面为t形,第一滑轮1181和第二滑轮1182分别可滑动地与滑槽1171的两侧槽配合,从而提高滑动配合的稳定性。为了提高推板17的工作精度和可靠性,本实施例推板17靠近后模板5的端面凸出设置有第二限位柱119,第二限位柱119可抵压在后模板5上,而且推板17上设置有稳定杆16,该稳定杆16的自由端在注塑模具的开合模方向上延伸并插入后模板5设置,而稳定杆16上套接有压簧15,该压簧15的两端分别抵接在推板17和后模板5之间。此外,为了适配一出四成型腔,本实施例斜顶杆116和固定座117的数量均为四个,一个固定座117适配一个斜顶杆116。

45.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1