一种热嘴自动切换的烟嘴成型用塑胶模具系统的制作方法

1.本实用新型涉及一种热嘴自动切换的烟嘴成型用塑胶模具系统。

背景技术:

2.塑胶三板模具内设置型腔以及与型腔连通的流道,在注胶时,通过热嘴与流道连通,从而将热溶胶注入到型腔内进行成型为烟嘴。在成型后,需要将流道内成型的料头与成型产品分离;为此,如图1所示,现有提供了一种热嘴结构,其包括水口吊块100、水口钩针200、热嘴安装套300和热嘴400。其通过在热嘴上设置水口钩针的一端伸入流道内实现水口拉断,从而达到料头与成型产品分离的目的。

3.而对于不同的成品,需要使用不同材料制成的热熔胶进行注塑成型,为此,需要人工更换热嘴,以适应当前成品的注塑,人工更换导致注塑效率低下。

4.同时,这种热嘴结构对于一模多穴小产品生产时,却存在以下问题:两个水口钩针的间距限制了产品排位间距加大,导致模具尺寸加大,且使得一套模具内的穴位数受到限制,导致加工成本较高。

技术实现要素:

5.本实用新型的目的在于克服以上所述的缺点,提供一种热嘴自动切换的烟嘴成型用塑胶模具系统。

6.为实现上述目的,本实用新型的具体方案如下:

7.一种热嘴自动切换的烟嘴成型用塑胶模具系统,包括内部设有流道的塑胶模具,还包括升降机构、设于升降机构输出端上的旋转机构以及两个对称穿设于旋转机构上的注胶用热嘴机构;

8.每个所述注胶用热嘴机构均包括密封吊块、注胶热嘴以及与注胶热嘴相适配的热嘴套;所述密封吊块设有第一热嘴安装孔;所述热嘴套穿设于旋转机构上,所述热嘴套的一端套设于所述第一热嘴安装孔内;所述热嘴套设有第二热嘴安装孔,所述热嘴套的一端的端面设有倒扣结构,所述倒扣结构突伸出第一热嘴安装孔外;所述注胶热嘴的一端套接于第二热嘴安装孔内;其中,在使用时,所述密封吊块封盖住塑胶模具的流道,使得所述倒扣结构伸入流道内。

9.优选地,所述倒扣结构为一与 第二热嘴安装孔的孔径相适配的锥台卡扣环;所述锥台卡扣环一体成型于热嘴套上。

10.优选地,所述锥台卡扣环的外表面均布有凸纹、波纹槽、螺旋槽、齿牙中的一种或多种的组合的微结构。

11.优选地,所述倒扣结构为两个对称分布的两个水口钩销;所述水口钩销的一端通过焊接方式连接在热嘴套的一端的端面上,所述水口钩销的另一端设有锥面结构,所述锥面结构的锥面朝向热嘴套。

12.优选地,所述锥面结构的外表面均布有凸纹、波纹槽、螺旋槽、齿牙中的一种或多

种的组合的微结构。

13.优选地,所述热嘴套与注胶热嘴之间设有第一密封圈;所述热嘴套与密封吊块之间设有第二密封圈。

14.优选地,所述第一热嘴安装孔的一端端部与热嘴套的一端端部锥面配合。

15.本实用新型的有益效果为:本实用新型通过设置旋转机构带动两个注胶用热嘴机构进行旋转,从而自动选择不同热熔胶进行注塑,无需人工更换作业,提供注塑效率。

16.本实用新型通过在热嘴套上设置倒扣结构实现水口拉断目的,从而省去了水口钩针结构,使得产品排位间距大大缩小,利于增加一套模具内的穴位数,同时利于减小整个模具结构的尺寸,进而大大降低加工成本。

附图说明

17.图1是现有热嘴结构的剖视图;

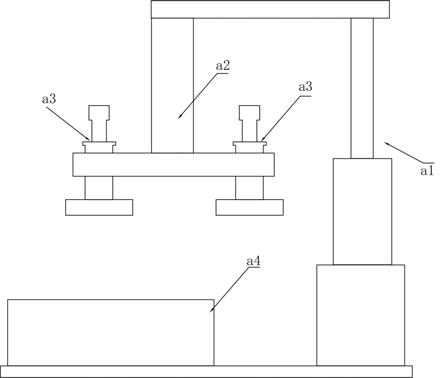

18.图2是本实用新型的结构示意图;

19.图3是本实用新型实施例一提供的注胶用热嘴机构的剖视图;

20.图4是图3中i处的局部放大示意图;

21.图5是本实用新型实施例一提供的热嘴套的结构示意图;

22.图6是本实用新型实施例二提供的注胶用热嘴机构的剖视图;

23.图7是本实用新型实施例二提供的热嘴套的结构示意图;

24.附图标记说明:100、水口吊块;200、水口钩针;300、热嘴安装套;400、热嘴;a1、升降机构;a2、旋转机构;a3、注胶用热嘴机构;a4、塑胶模具;1、密封吊块;2、注胶热嘴;3、热嘴套;31、倒扣结构。

具体实施方式

25.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围局限于此。

26.实施例一:如图1至图6所示,本实施例所述的一种热嘴自动切换的烟嘴成型用塑胶模具系统,包括内部设有流道的塑胶模具a4,还包括升降机构a1、设于升降机构a1输出端上的旋转机构a2以及两个对称穿设于旋转机构a2上的注胶用热嘴机构a3;

27.本实施例中,每个所述注胶用热嘴机构a2均包括密封吊块1、注胶热嘴2以及与注胶热嘴2相适配的热嘴套3;所述密封吊块1设有第一热嘴安装孔;所述热嘴套3穿设于旋转机构a2上,所述热嘴套3的一端套设于所述第一热嘴安装孔内;所述热嘴套3设有第二热嘴安装孔,所述热嘴套3的一端的端面设有倒扣结构31,所述倒扣结构31突伸出第一热嘴安装孔外;所述注胶热嘴2的一端套接于第二热嘴安装孔内;其中,在使用时,所述密封吊块1封盖住塑胶模具a4的流道,使得所述倒扣结构31伸入流道内。

28.具体地,升降机构a1可以采用油缸结构、气缸结构或滑台模组,本实施例采用气缸结构,旋转机构a1通过旋转气缸和旋转盘配合,两个注胶用热嘴机构a2设置在旋转盘上;实际使用时,两个注胶用热嘴机构a2之间装填不同材料制成的热熔胶,通过旋转机构a1带动两个注胶用热嘴机构a2进行旋转,以选择不同的热熔胶进行注塑成型,无需人工更换作业,提高注塑效率;然后升降机构a1经由旋转机构a2带动注胶用热嘴机构a3下探至与塑胶模具

a4配合,通过注胶热嘴2向流道内注射热熔胶,经由流道流入成型腔内,进行产品的注塑成型,而热熔胶在流道内成型为料头,此时由于倒扣结构31伸入流道内,成型后的料头与倒扣结构31卡接在一起,当第一升降机构a1带动密封吊块1上移时,通过倒扣结构31与料头的卡接,从而拉动料头上移,使得料头与成型产品拉断脱离;当料头拉出后,通过第二升降机构a3带动热嘴套3相对密封吊块1上移,使密封吊块1与热嘴套3之间相对运动,使得料头与热嘴套3的倒扣结构31脱离,从而实现料头的自动去除。

29.本实施例通过设置旋转机构a2带动两个注胶用热嘴机构a3进行旋转,从而自动选择不同热熔胶进行注塑,无需人工更换作业,提供注塑效率。

30.本实施例通过在热嘴套3上设置倒扣结构31实现水口拉断目的,从而省去了水口钩针结构,使得产品排位间距大大缩小,利于增加一套模具内的穴位数,同时利于减小整个模具结构的尺寸,进而大大降低加工成本。

31.基于上述实施例的基础上,进一步地,所述倒扣结构31为一与第二热嘴安装孔的孔径相适配的锥台卡扣环;如此设置,通过锥台卡扣环与成型后的料头卡接,从而实现水口拉断的目的;所述锥台卡扣环一体成型于热嘴套3上;如此设置,使得倒扣结构31更牢固、可靠。

32.基于上述实施例的基础上,进一步地,所述锥台卡扣环的外表面均布有凸纹、波纹槽、螺旋槽、齿牙中的一种或多种的组合的微结构(图中并未显示)。如此设置,利于增大倒扣结构31与料头的接触面积,保证在料头与产品脱离时倒扣结构31保持与料头卡扣连接,不易被拔脱,结构更可靠;同时通过设置不同的微结构,以适应不同材料产品的成型,从而确保水口拉断的可靠实现。

33.基于上述实施例的基础上,进一步地,所述热嘴套3与注胶热嘴2之间设有第一密封圈(图中并未显示);具体地,该第一密封圈设置在第二热嘴安装孔靠近倒扣结构31的一端,如此设置,避免热熔胶溢出至热嘴套3的内壁与注胶热嘴2的外壁之间;所述热嘴套3与密封吊块1之间设有第二密封圈图中并未显示。具体地,该第二密封圈设置在第一热嘴安装孔靠近倒扣结构31的一端,如此设置,避免热熔胶溢出至热嘴套3的外壁与密封吊块1的内壁之间。

34.基于上述实施例的基础上,进一步地,所述第一热嘴安装孔的一端端部与热嘴套3的一端端部锥面配合。具体地,第一热嘴安装孔的一端端部呈锥形设置,热嘴套3的一端端部呈锥形设置;热嘴套3的一端端部的外锥面与第一热嘴安装孔的一端端部的锥面相适配。如此设置,使得密封吊块1与热嘴套3配合更紧密,提高密封性。

35.实施例二:如图6和图7所示,本实施例与实施例一的区别在于:所述倒扣结构31为两个对称分布的两个水口钩销;所述水口钩销的一端通过焊接方式连接在热嘴套3的一端的端面上,所述水口钩销的另一端设有锥面结构,所述锥面结构的锥面朝向热嘴套3;其余结构与实施例一相同,这里不再赘述。

36.具体地,水口钩销4通过烧焊焊接在热嘴套1上,确保水口钩销4与热嘴套1的可靠连接,结构更牢固;本实施例利用水口钩销4的锥面结构位于流道内,流道内的热熔胶会包覆锥面结构,使得成型后的料头通过锥面结构与水口钩销4形成倒扣连接,然后注胶座3带动热嘴套1上移,使得料头与成型产品拉断脱离,实现水口拉断的目的;通过将水口钩销4设置在热嘴套1的端面上,从而大大减小两个水口钩销4之间的间距,使得产品排位间距减小,

从而利于减小模具整体结构的尺寸,以及利于增加一套模具结构内的穴位数,进而大大降低加工成本。

37.基于上述实施例的基础上,进一步地,所述锥面结构的外表面均布有凸纹、波纹槽、螺旋槽、齿牙中的一种或多种的组合的微结构(图中并未显示)。如此设置,利于增大锥面结构与料头的接触面积,保证在料头与产品脱离时锥面结构保持与料头倒扣连接,不易被拔脱,结构更可靠,同时通过设置不同的微结构,以适应不同材料产品的成型,从而确保水口拉断的可靠实现。

38.基于上述实施例的基础上,进一步地,所述锥面结构的锥度为3.5:1。如此设置,既保证水口钩销4与料头之间形成可靠的倒扣连接,又也利于后续料头的去除。

39.以上所述仅是本实用新型的一个较佳实施例,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本实用新型专利申请的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1