一种注塑模具的自润滑中心顶杆结构的制作方法

1.本实用新型涉及一种顶杆结构,尤其涉及一种注塑模具的自润滑中心顶杆结构。

背景技术:

2.注塑模具中的顶杆,采用螺杆式注射机时,螺杆顶部熔料在螺杆转动后退时所受到的压力称为塑化压力,亦称背压,这种压力的大小是可以通过液压系统中的溢流阀来调整的,顶杆推动顶针板使固定在顶针板上得顶针丝筒运动,并将塑件和废料顶出模具型腔或型芯达到脱模的作用。

3.目前市面上大多注塑模具中的顶杆,不仅需要操作人员在注塑完成后手动打出顶杆,完成脱模,不仅严重影响脱模效率,还需要专业技术人员精准操作,在工作过程中极为不方便。

4.因此,有必要提供一种注塑模具的自润滑中心顶杆结构解决上述技术问题。

技术实现要素:

5.本实用新型解决的技术问题是目前市面上大多注塑模具中的顶杆,不仅需要操作人员在注塑完成后手动打出顶杆,完成脱模,不仅严重影响脱模效率,还需要专业技术人员精准操作,在工作过程中极为不方便。

6.为解决上述技术问题,本实用新型提供一种注塑模具的自润滑中心顶杆结构,包括:加工机箱外壳,所述加工机箱外壳的内部上部左右两侧表面均通过连接固定隔板固定连接有辅助环形套,所述辅助环形套的内部连接有中心脱模顶杆,所述中心脱模顶杆的头部贯穿加工机箱外壳的上表面,所述加工机箱外壳的上部表面固定连接有多处注塑模具,所述注塑模具的内部下侧贯穿连接有所述中心脱模顶杆,所述注塑模具的上表面均连接有密封盖。

7.优选的,所述中心脱模顶杆的下底面固定连接有顶杆底座,所述顶杆底座的下底面固定连接有推动固定套,所述推动固定套的下底面连接有电动推动杆装置。

8.优选的,所述加工机箱外壳的下底面固定连接有底座收纳箱外壳,所述底座收纳箱外壳的内部左右两侧固定连接有多处抽拉盒收纳格,所述抽拉盒收纳格的内部下侧均固定连接有滑动槽外挡板,所述抽拉盒收纳格的内部放置有散热磨具收纳盒,所述底座收纳箱外壳的下底面固定连接有底座挡板。

9.优选的,所述推动固定套包括固定装置外壳,所述固定装置外壳的下底面固定连接有第一孔槽,所述固定装置外壳的内部放置有旋转限位板,所述旋转限位板的下底面固定连接有连接梯板。

10.优选的,所述电动推动杆装置包括电机箱外壳,所述电机箱外壳的上侧表面固定连接有第二孔槽,所述第二孔槽的内部放置有螺丝旋转杆,所述螺丝旋转杆的下底面连接有转动电机,所述转动电机的左右两侧均连接有活动圆扣,所述活动圆扣连接于升降辅助钢架的内部,所述转动电机的下底面固定连接有电机底板,所述电机底板的下底面连接有

强力弹簧。

11.优选的,所述散热磨具收纳盒包括收纳盒,所述收纳盒的右侧固定连接有厚顶板,所述收纳盒的左侧固定连接有手拉海绵把,所述收纳盒的下底面设置有散热底板,所述散热底板的右侧固定连接有滑动滚轮。

12.与相关技术相比较,本实用新型提供的一种注塑模具的自润滑中心顶杆结构有如下有益效果:

13.1.本实用新型提供一种注塑模具的自润滑中心顶杆结构,设置有多个注塑模具,能够同时对多个注塑模具注塑工作,极大的提高了工作效率。

14.2.本实用新型提供一种注塑模具的自润滑中心顶杆结构,无需人工用顶杆强脱模具,自动脱模,方便实用。

15.3.本实用新型提供一种注塑模具的自润滑中心顶杆结构能够对完成好的注塑模具进行冷却收纳,非常方便。

附图说明

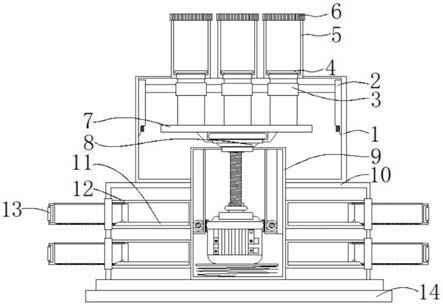

16.图1为本实用新型提供的一种注塑模具的自润滑中心顶杆结构的一种较佳实施例的结构示意图;

17.图2为图1所示的推动固定套的结构示意图;

18.图3为图1所示的电动推动杆装置的结构示意图;

19.图4为图1所示的散热磨具收纳盒的结构示意图。

20.图中标号:1、加工机箱外壳,2、连接固定隔板,3、辅助环形套,4、中心脱模顶杆,5、注塑模具,6、密封盖,7、顶杆底座,8、推动固定套,81、固定装置外壳,82、第一孔槽,83、旋转限位板,84、连接梯板,9、电动推动杆装置,91、电机箱外壳,92、第二孔槽,93、螺丝旋转杆,94、转动电机,95、活动圆扣,96、升降辅助钢架,97、电机底板,98、强力弹簧,10、底座收纳箱外壳,11、滑动槽外挡板,12、抽拉盒收纳格,13、散热磨具收纳盒,131、收纳盒,132、厚顶板,133、手拉海绵把,134、散热底板,135、滑动滚轮,14、底座挡板。

具体实施方式

21.下面结合附图和实施方式对本实用新型作进一步说明。

22.请结合参阅图1、图2、图3和图4,其中,图1为本实用新型提供一种注塑模具的自润滑中心顶杆结构的一种较佳实施例的结构示意图;图2为图1所示的推动固定套的结构示意图;图3为图1所示的电动推动杆装置的结构示意图;图4为图1所示的散热磨具收纳盒的结构示意图。一种注塑模具的自润滑中心顶杆结构包括:加工机箱外壳1,加工机箱外壳1的内部上部左右两侧表面均通过连接固定隔板2固定连接有辅助环形套3,辅助环形套3的内部连接有中心脱模顶杆4,中心脱模顶杆4的头部贯穿加工机箱外壳1的上表面,加工机箱外壳1的上部表面固定连接有多处注塑模具5,注塑模具5的内部下侧贯穿连接有中心脱模顶杆4,注塑模具5的上表面均连接有密封盖6,中心脱模顶杆4的下底面固定连接有顶杆底座7,顶杆底座7的下底面固定连接有推动固定套8,推动固定套8的下底面连接有电动推动杆装置9,加工机箱外壳1的下底面固定连接有底座收纳箱外壳10,底座收纳箱外壳10的内部左右两侧固定连接有多处抽拉盒收纳格12,抽拉盒收纳格12的内部下侧均固定连接有滑动槽

外挡板11,抽拉盒收纳格12的内部放置有散热磨具收纳盒13,底座收纳箱外壳10的下底面固定连接有底座挡板14,推动固定套8包括固定装置外壳81,固定装置外壳81的下底面固定连接有第一孔槽82,固定装置外壳81的内部放置有旋转限位板83,旋转限位板83的下底面固定连接有连接梯板84,电动推动杆装置9包括电机箱外壳91,电机箱外壳91的上侧表面固定连接有第二孔槽92,第二孔槽92的内部放置有螺丝旋转杆93,螺丝旋转杆93的下底面连接有转动电机 94,转动电机94的左右两侧均连接有活动圆扣95,活动圆扣95连接于升降辅助钢架96的内部,转动电机94的下底面固定连接有电机底板97,电机底板97的下底面连接有强力弹簧98,散热磨具收纳盒 13包括收纳盒131,收纳盒131的右侧固定连接有厚顶板132,收纳盒131的左侧固定连接有手拉海绵把133,收纳盒131的下底面设置有散热底板134,散热底板134的右侧固定连接有滑动滚轮135。

23.本实用新型提供的一种注塑模具的自润滑中心顶杆结构的工作原理如下:在使用时,根据需要拧开密封盖6,倒入注塑模具用的溶液,再盖上密封盖6,进行冷却塑模,在冷却塑模过后,在电动推动杆装置9的作用下,转动电机94会带动螺旋转杆93旋转,从而推动连接梯板84,从而推动固定套8向上运动,带动顶杆底座7连接的中心脱模顶杆4是向上运动进行强脱,此时在转开密封盖6,等待脱模即可,在注塑脱模完成过后,可以将模具小心地放置于散热模具收纳盒13中,拉开手拉海绵把133,抽出收纳盒131放入其中,底部设置有散热底板134,对其散热冷却,再利用滑动滚轮135推进抽拉盒收纳格12中。

24.与相关技术相比较,本实用新型提供的一种注塑模具的自润滑中心顶杆结构具有如下有益效果:

25.1.能够同时对多个注塑模具注塑工作,极大的提高了工作效率。

26.2.无需人工用顶杆强脱模具,自动脱模,方便实用。

27.3.能够对完成好的注塑模具进行冷却收纳,非常方便。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1