一种注塑件成型模具的制作方法

1.本技术涉及模具的技术领域,尤其是涉及一种注塑件成型模具。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

3.参照图1,图1是成品件100的整体结构示意图,其包括呈圆盘状的盘体1001、开设于盘体1001边缘处的开口1002、多个开设于盘体1001上的安装孔1003、多个设置于盘体1001底侧的圆环型凸台1004以及设置于盘体1001内侧上的盘纹1005。由于此成品件100的外形比较复杂,因此,通常采用注塑成型的成型方法来制作此盘体1001。

4.但是,由于盘体1001呈盘状结构,且盘体1001的外轮廓的面积比较大,在盘体1001注塑成型时,注塑原料不易于由注塑口11均匀流动到盘体1001的边缘位置,使盘体1001的边缘部分容易产生缺陷。以此,可做进一步改进。

技术实现要素:

5.为了使注入的注塑原料能够更加均匀地流动到成型腔的边缘位置,使盘体的边缘部分更易于成型,以使盘体边缘部分不易于产生缺陷,本技术提供一种注塑件成型模具。

6.本技术提供的一种注塑件成型模具采用如下的技术方案:

7.一种注塑件成型模具,包括定模板以及动模板,所述定模板内嵌设有定模仁,所述动模板内嵌设有动模仁,所述定模仁与动模仁在合模时形成成型腔,所述定模板背离动模板一侧开设有多个均与注塑口相连通的分支注塑流道,每个所述分支注塑流道均从定模板中心位置向外延伸,每个所述分支注塑流道远离定模板中心位置处均开设有分支注塑孔,每个所述分支注塑孔均与成型腔相连通。

8.通过采用上述技术方案,当注塑原料由注塑口注入时,注塑原料能够在注塑口位置处分散流动于多个分支注塑流道内,然后通过多个分支注塑孔注入定模仁内。由于注塑原料由原先的注塑口分散为多个分支注塑孔进行注塑,且每个分支注塑孔均远离定模板中心位置,使注入的注塑原料能够更加均匀地流动到成型腔的边缘位置,使盘体的边缘部分更易于成型,以使盘体边缘部分不易于产生缺陷。

9.可选的,所述定模仁边缘位置处开设有凹槽,所述动模仁上设有卡块,所述卡块在合模时嵌设于凹槽内。

10.通过采用上述技术方案,由于卡块在合模时嵌设于凹槽内,使成型腔不能在卡块相对应位置处填充注塑原料,以使注塑件成型模具能够在盘体边缘位置处加工出开口部分。

11.可选的,所述动模仁朝向定模仁一侧开设有呈盘状布置的花纹槽。

12.通过采用上述技术方案,当注塑原料注塑到花纹槽内时,花纹槽内的注塑原料能够形成与花纹槽纹路相对应的盘纹,使注塑件成型模具能够在盘体内侧加工出盘纹部分。

13.可选的,所述定模仁上设有多个第一成孔柱,所述动模仁上设有多个第二成孔柱,多个所述第二成孔柱与多个第一成孔柱一一对应相对准,且每个所述第一成孔柱顶面在合模时均与相对应的第二成孔柱顶面相贴靠。

14.通过采用上述技术方案,当注塑件成型模具合模时,每个所述第一成孔柱顶面与相对应的第二成孔柱顶面相贴靠,使每个第一成孔柱与相对应的第二成孔柱之间能够形成一个整体柱状体,使成型腔不能在第一成孔柱以及第二成孔柱处填充注塑原料,使注塑件成型模具能够在盘体上加工出多个安装孔。

15.可选的,所述定模仁在每个第一成孔柱外周均开设有环形槽,每个所述环形槽均与相对应的第一成孔柱同轴布置。

16.通过采用上述技术方案,当注塑件成型模具合模时,成型腔在环形槽位置处形成填充空隙,使注塑原料能够在环形槽内填充出圆环型凸台,使注塑件成型模具能够在盘体底侧加工出圆环型凸台部分。

17.可选的,还包括定模座,所述定模座包括安装座、滑动设置于安装座上的水口推板以及多个水口拉杆,所述定模板滑动设置于水口推板背离安装座一侧,多个所述水口拉杆与多个分支注塑流道一一相对应设置,每个所述水口拉杆一端均与安装座固定连接,另一端均滑动穿过水口推板上预设的避让孔,且每个所述水口拉杆远离安装座一端在合模时分别内伸于相对应分支注塑流道的顶部。

18.通过采用上述技术方案,当注塑件成型模具完成注塑工作时,注塑腔内能够形成成品件,分支注塑流道以及分支注塑孔内会产生注塑废料,通过分离定模座以及定模板,使水口拉杆能够拉断成品件以及注塑废料之间的连接,使成品件以及注塑废料能够相分离,便于成品件以及注塑废料的分离和下料。

19.可选的,所述分支注塑流道的数量为三个。

20.通过采用上述技术方案,将分支注塑流道的数量设置为三个,使注塑原料能够由原先的注塑口分散流动于三个分支注塑流道内,然后通过三个分支注塑孔注入定模仁内,使注入的注塑原料能够更加均匀地流动到盘体的边缘位置。

21.可选的,所述定模板与动模板之间设有多个定位组件,每个所述定位组件均包括安装于定模板上的第一定位部以及安装于动模板上的第二定位部,每个所述第一定位部均开设有定位槽,每个所述第二定位部均包括安装于动模板上的安装部以及设置于安装部上的定位块,每个所述定位块在合模时均嵌设于相对应的定位槽内。

22.通过采用上述技术方案,当注塑件成型模具合模时,每个定位块均嵌设于相对应的定位槽内,使定模板与动模板之间不易于发生相对移动,便于定模板以及动模板之间的定位。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.开设多个分支注塑流道以及分支注塑孔,使注入的注塑原料能够更加均匀地流动到成型腔的边缘位置,使盘体的边缘部分更易于成型,以使盘体边缘部分不易于产生缺陷;

25.2.动模仁开设有花纹槽,使注塑件成型模具能够在盘体内侧加工出盘纹部分;

26.3.设置多个第一成孔柱以及第二成孔柱,使注塑件成型模具能够在盘体上加工出多个安装孔。

附图说明

27.图1是成品件的整体结构示意图。

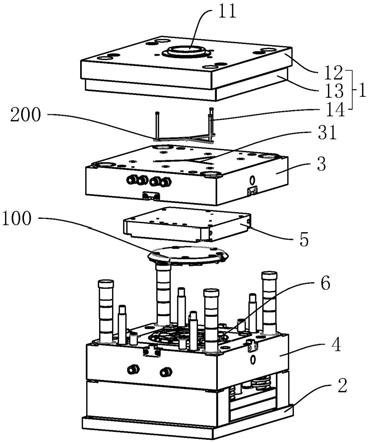

28.图2是本技术实施例合模时的整体结构示意图。

29.图3是本技术实施例合模时的剖面结构示意图。

30.图4是本技术实施例爆炸结构示意图。

31.图5是本技术实施例中定模仁的结构示意图。

32.图6是本技术实施例中动模座、动模板以及动模仁的结构示意图。

33.图7是图6中b部分的结构示意图。

34.图8是图2中a部分的结构示意图。

35.附图标记说明:

36.1、定模座;11、注塑口;12、安装座;13、水口推板;14、水口拉杆;2、动模座;3、定模板;31、分支注塑流道;32、分支注塑孔;4、动模板;5、定模仁;51、凹槽;52、第一成孔柱;53、环形槽;6、动模仁;61、卡块;62、花纹槽;63、第二成孔柱;7、定位组件;71、第一定位部;711、定位槽;72、第二定位部;721、安装部;722、定位块;8、成型腔;100、成品件;1001、盘体;1002、开口;1003、安装孔;1004、圆环型凸台;1005、盘纹;200、注塑废料。

具体实施方式

37.以下结合附图1-8对本技术作进一步详细说明。

38.本技术实施例公开一种注塑件成型模具。

39.参照图2和图3,注塑件成型模具包括定模座1、动模座2、安装于定模座1上的定模板3以及安装于动模座2上的动模板4,定模板3内嵌设有定模仁5,动模板4内嵌设有动模仁6,定模仁5与动模仁6在合模时形成成型腔8,定模座1背离动模座2一侧开设有与成型腔8相连通的注塑口11。

40.在合模时,注塑原料能够由注塑口11注入到成型腔8内,使成型腔8能够成型为所需成品件100。

41.参照图3和图4,在本实施例中,定模板3背离动模板4一侧开设有三个分支注塑流道31,三个分支注塑流道31均从定模板3中心位置向外延伸,且三个分支注塑流道31在定模板3中心位置处与注塑口11相连通,每个分支注塑流道31远离定模板3中心位置处均开设有分支注塑孔32,每个分支注塑孔32均与成型腔8相连通,使注塑口11能够与与成型腔8相连通。

42.当注塑原料由注塑口11注入时,注塑原料能够在注塑口11位置处分散流动于三个分支注塑流道31内,然后通过三个分支注塑孔32注入定模仁5内。由于注塑原料由原先的注塑口11分散为三个分支注塑孔32进行注塑,且每个分支注塑孔32均远离定模板3中心位置,使注入的注塑原料能够更加均匀地流动到成型腔8的边缘位置,使盘体1001的边缘部分更易于成型,以使盘体1001边缘部分不易于产生缺陷。

43.参照图5和图6,在本实施例中,定模仁5边缘位置处开设有凹槽51,凹槽51的槽口

朝向动模仁6,动模仁6在与凹槽51相对应位置设有卡块61,且卡块61与卡槽相嵌设适配,使卡块61在合模时嵌设于凹槽51内。

44.由于卡块61在合模时嵌设于凹槽51内,使成型腔8不能在卡块61相对应位置处填充注塑原料,以使注塑件成型模具能够在盘体1001边缘位置处加工出开口1002部分。

45.参照图6,在本实施例中,动模仁6上开设有花纹槽62,花纹槽62的槽口朝向定模仁5,且花纹槽62由动模仁6中心位置相外扩散形成盘状布置。

46.当注塑原料注塑到花纹槽62内时,花纹槽62内的注塑原料能够形成与花纹槽62纹路相对应的盘纹1005,使注塑件成型模具能够在盘体1001内侧加工出盘纹1005部分。

47.参照图5、图6以及图7,在本实施例中,定模仁5上设有多个第一成孔柱52,动模仁6在与每个第一成孔柱52相对应位置处均设有第二成孔柱63,使多个第二成孔柱63与多个第一成孔柱52一一对应相对准,每个第一成孔柱52顶面在合模时均与相对应的第二成孔柱63顶面相贴靠,且每个第一成孔柱52与相对应第二成孔柱63的外径相一致,使第一成孔柱52与相对应第二成孔柱63形成完整的圆柱体。

48.当注塑件成型模具合模时,每个第一成孔柱52顶面与相对应的第二成孔柱63顶面相贴靠,使每个第一成孔柱52与相对应的第二成孔柱63之间能够形成一个整体柱状体,使成型腔8不能在第一成孔柱52以及第二成孔柱63处填充注塑原料,使注塑件成型模具能够在盘体1001上加工出多个安装孔1003。

49.参照图5,在本实施例中,定模仁5上开设有多个环形槽53,多个环形槽53均与多个第一成孔柱52一一对应相对准,每个环形槽53均与相对应的第一成孔柱52同轴布置,且每个环形槽53的内径均大于第一成孔柱52外径,使每个环形槽53均能够开设于每个第一成孔柱52外周。

50.当注塑件成型模具合模时,成型腔8在环形槽53位置处形成填充空隙,使注塑原料能够在环形槽53内填充出圆环型凸台1004,使注塑件成型模具能够在盘体1001底侧加工出圆环型凸台1004部分。

51.参照图3和图4,在本实施例中,定模座1包括安装座12、滑动设置于安装座12上的水口推板13以及多个水口拉杆14,定模板3滑动设置于水口推板13背离安装座12一侧,多个水口拉杆14与多个分支注塑流道31一一相对应设置,每个水口拉杆14一端均与安装座12固定连接,水口推板13上开设有多个避让孔,多个避让孔与多个水口拉杆14一一对应相对准,且每个避让孔均大于相对应的水口拉杆14,使水口拉杆14远离安装座12一端均能够滑动穿过相对应的避让孔,且每个水口拉杆14远离安装座12一端在合模时分别内伸于相对应分支注塑流道31的顶部,使水口拉杆14底部能够与分支注塑流道31内的注塑原料相连接。

52.当注塑件成型模具完成注塑工作时,注塑腔内能够形成成品件100,分支注塑流道31以及分支注塑孔32内会产生注塑废料200,通过分离定模座1以及定模板3,使水口拉杆14能够拉断成品件100以及注塑废料200之间的连接,使成品件100以及注塑废料200能够相分离,便于成品件100以及注塑废料200的分离和下料。

53.参照图8,在本实施例中,定模板3与动模板4之间设有多个定位组件7,每个定位组件7均包括第一定位部71以及第二定位部72,第一定位部71安装于定模板3上,第二定位部72安装于动模板4上,每个第一定位部71均开设有定位槽711,且每个定位槽711槽口均朝向相对应的第二定位部72,每个第二定位部72均包括安装于动模板4上的安装部721以及设置

于安装部721上的定位块722,每个定位块722均与相对应的凹槽51相嵌设适配,使每个定位块722在合模时均能够嵌设于相对应的定位槽711内。

54.当注塑件成型模具合模时,每个定位块722均嵌设于相对应的定位槽711内,使定模板3与动模板4之间不易于发生相对移动,便于定模板3以及动模板4之间的定位。

55.本技术实施例的实施原理为:当注塑原料由注塑口11注入时,注塑原料能够在注塑口11位置处分散流动于三个分支注塑流道31内,然后通过三个分支注塑孔32注入定模仁5内。由于注塑原料由原先的注塑口11分散为三个分支注塑孔32进行注塑,且每个分支注塑孔32均远离定模板3中心位置,使注入的注塑原料能够更加均匀地流动到成型腔8的边缘位置,使盘体1001的边缘部分更易于成型,以使盘体1001边缘部分不易于产生缺陷。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1